基于虚拟样机技术的双圆弧弧齿锥齿轮数字化设计与制造

2013-08-11王高升

王高升,游 红

(1.湖南工程学院 机械工程学院,湘潭411101;2.湖南工程学院 工程训练中心,湘潭411101)

0 引 言

双圆弧弧齿锥齿轮传动作为一种新型的齿轮传动方式[1],在传动过程中是凹凸齿廓点接触共轭啮合,在同一个轮齿侧面上存在两条接触线.由于啮合过程中可以实现多点接触和多对齿啮合,而且其凹齿齿根厚度会增大,提高了弯曲强度,故它比一般的弧齿锥齿轮传动的承载能力要高,使用寿命更长,被广泛应用于航空航天、汽车、轮船等机械产品中的主要驱动件,但是其齿面曲线复杂,采用常规的方法不能够准确建立起能反映真实齿面信息的三维模型.本文借助Cimatron8.5三维参数化设计软件,构建出双圆弧弧齿锥齿轮的数字化模型,并运用虚拟样机技术对具有复杂曲面的数字化模型进行加工过程模拟仿真,建立基于虚拟样机技术的双圆弧弧齿锥齿轮数字化制造仿真平台,实现双圆弧弧齿锥齿轮的数字化设计、制造一体化.

1 虚拟样机技术

虚拟样机技术是在产品设计开发过程中,在计算机上利用各种仿真软件建造出产品的模型,并对其性能进行仿真分析,进而根据仿真结果对产品设计进行优化,以提高产品性能的一种新的设计方法虚拟样机技术是对传统设计方法的一次历史性革命,完全区别于传统以物理样机为基础的设计,大大减少了昂贵而费时的物理样机制造及试验过程.设计者可以直接在计算机上对产品所涉及到的概念设计、性能分析、虚拟加工、虚拟装配等进行快速分析,提出多种设计方案,进行比较优化,在设计中及时发现问题.利用虚拟样机技术,能够极大地缩短产品设计开发周期、节约研发资本和提高产品质量[2].

2 圆弧锥齿轮数字化建模

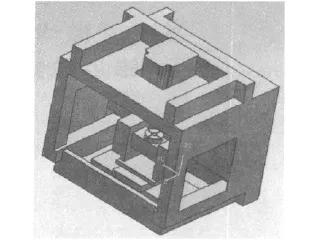

双圆弧弧齿锥齿轮传动的基本齿廓跟双圆弧圆柱齿轮传动相同,均为基本齿条法截面内的齿形.为了提高齿轮轮齿的弯曲强度,减少齿轮的体积,本文采用具有齿高低,齿根厚及热处理变形小等特点的GB/T12759-1991型[3]齿形构建数字化模型,双圆弧弧齿锥齿轮基本参数如表1所示.

表1 齿轮副基本参数

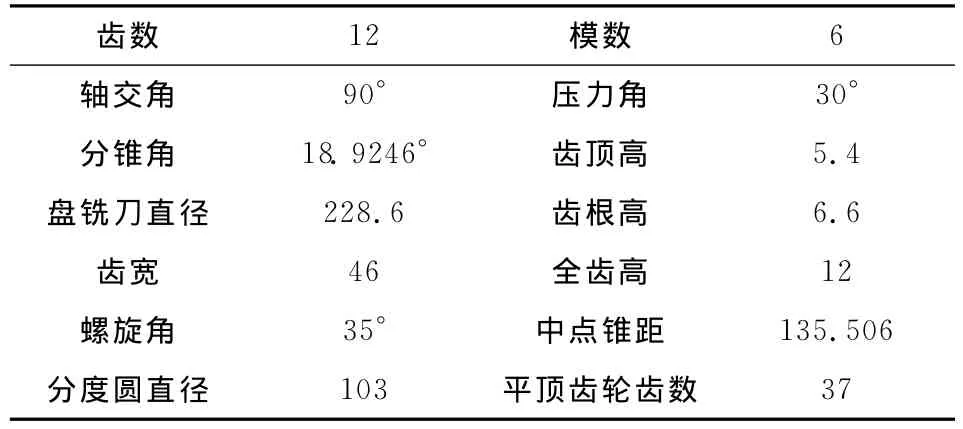

建模过程是利用双圆弧齿廓的假想平面齿轮与锥齿轮相啮合的原理进行加工的.当假想齿轮与被加工轮坯以一定的传动比转动时,刀刃就会在轮坯上切出相应的齿槽[4].模拟切削加工建模时,由于切削一次成型,故可一次调整铣刀盘位置,通过做布尔减运算得到齿槽的形状.铣刀轮廓通过扫掠可得铣刀盘模型.锥体草图通过旋转可以得到齿轮毛胚.其实体模型及相对位置关系如图1所示.

图1 铣刀盘模型与齿轮毛胚位置关系

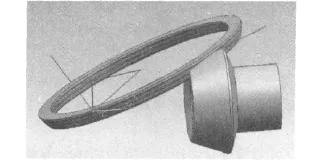

再通过做布尔减运算可得到一个双圆弧弧锥齿轮齿槽,通过实体特征的图样面命令可以得到完整的齿轮模型,如图2所示.

图2 双圆弧弧锥齿轮数字化模型

3 圆弧锥齿轮加工分析

圆弧齿轮的制造工艺与渐开线斜齿轮的制造工艺基本上相同.凡能加工渐开线斜齿轮的机床,一般都能加工圆弧齿轮.渐开线齿轮的加工方法有成型法和范成法(展成法)两种.下面采用V850-5AX五轴联动数控铣削加工中心对圆弧锥齿轮铣削进行仿真加工.

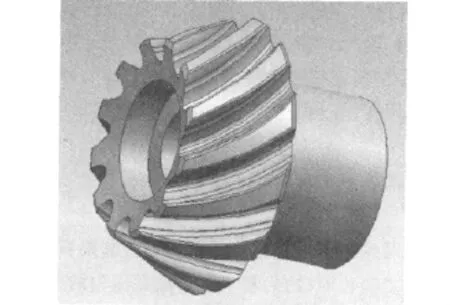

利用数控机床仿真加工软件VERICUT,建立了五轴联动加工中心机床模型及双圆弧弧齿锥齿轮三维仿真加工模型,并对给定参数的双圆弧弧齿锥齿轮进行虚拟仿真加工.图3为机床模型示意图,其中X、Y方向的运动控制工件在机床中的位置,A、C方向的运动实现工件转动和工件安装角度的调整,工件的进给由刀具沿Z轴方向往复运动来实现.切削刀具参数如表2所示.

图3 为机床模型示意图

表2 切削刀具参数

利用VERICUT进行虚拟仿真加工可以不考虑进给量的大小,也可以给定进给量,图4为虚拟仿真加工结果.

图4 虚拟仿真加工结果.

4 结 论

本文借助Cimatron8.5三维参数化设计软件,构建出双圆弧弧齿锥齿轮的数字化模型,并运用虚拟样机技术对具有复杂曲面的数字化模型进行加工过程模拟仿真.通过建立机床模型及双圆弧弧齿锥齿轮三维仿真加工模型,验证了加工模型的合理性.基于虚拟样机技术的数字化设计与制造方法对于推广双圆弧锥齿轮的应用,提高双圆弧锥齿轮的加工质量及效率具有重要意义.通过虚拟仿真加工,可以快速而准确地模拟数控加工过程,检查NC代码,验证切削路径和异常干涉等情况,具有很强的实用价值.

[1] 姚俊红,武宝林.双圆弧弧齿锥齿轮的实体建模方法及加工过程模拟[J].机械设计,2003,20(6):23-24.

[2] 李 丹,李印川.虚拟样机技术在制造业中的应用及研究现状[J].机械,2008,35(6):1-4.

[3] 邵家辉.圆弧齿轮(第2版)[M].北京:机械工业出版社,1994.

[4] 刘东超,杨宏斌.基于加工的弧齿锥齿轮三维建模[J].河南科技大学学报(自然科学版),2010,31(5):12-15.

[5] 李云龙,曹 岩.数控机床加工仿真系统VERICUT[M].西安交通大学出版社,2005.