阿独原油管道添加康菲减阻剂现场试验研究

2013-08-11孙云峰殷炳纲王中良

孙云峰,殷炳纲,王中良

于 涛,丁俊刚,魏 亮 (中石油北京油气调控中心,北京100007)

随着哈中管道来油量的增加以及独山子石化原油加工能力的提高,虽然阿独线已接近满负荷运行,但仍不能满足要求,因此,在不增加其他设备和动力的前提下,应用减阻剂是唯一经济可行的方法。下面,笔者通过进行不同管输条件和一定加剂浓度下的减阻剂试验,验证了康菲减阻剂对阿独原油管道输油瓶颈问题的有效性,分析了管道输量与加剂浓度对减阻剂增输效果的影响,为阿独原油管道增输提供可靠的依据和技术支持。

1 管道概况

阿独原油管道于2006年7月25日投产,始于博乐市阿拉山口区,终止于独山子石化区,全长246km,管径813mm,设计压力6.3MPa,设计输量1000×104t/a。全线设阿拉山口首站、托托中间站(加热站)、独山子末站3座站场。

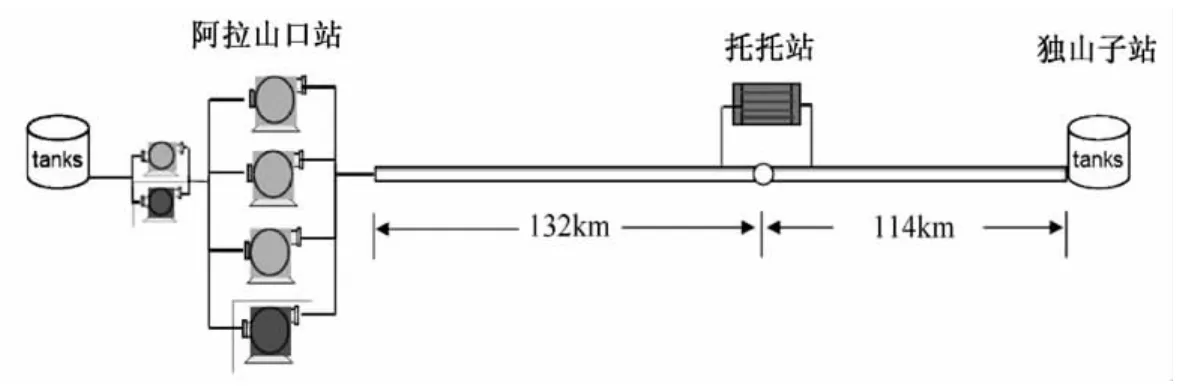

图1 阿独原油管道流程示意图

阿独管道接收哈中管道阿拉山口计量站来油,经首站加压后输往独山子末站,经独山子末站3套计量装置计量交接后输往独山子石化分公司储罐。目前输送库姆科尔油、俄油、阿克纠宾油混合油,原油凝点在-19~-2℃之间,管道沿线地温一般在原油凝点以上,因此输送方式主要是常温输送,紧急情况下启托托加热炉。阿独原油管道流程示意图见图1,阿拉山口首站泵参数见表1。

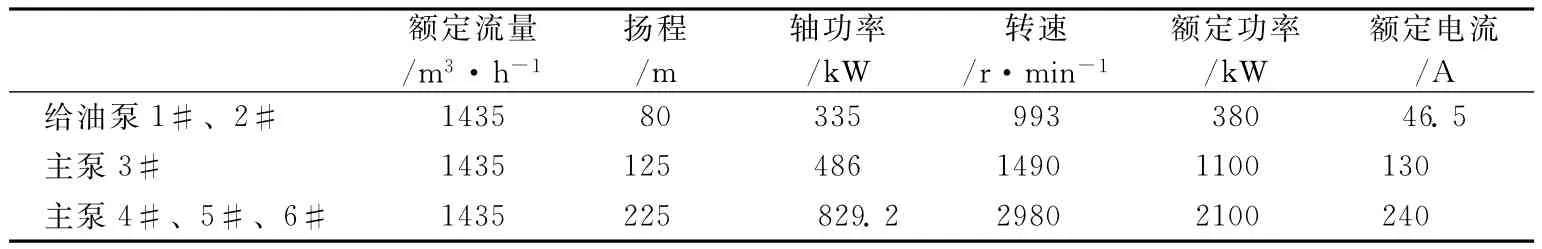

表1 阿拉山口首站泵参数表

2 减阻率与增输率的计算

2.1 减阻率的计算

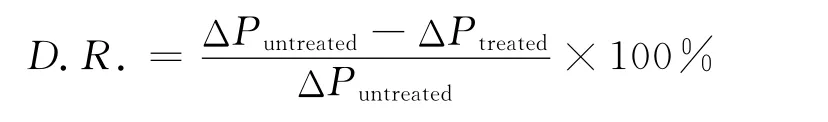

1)实际减阻率 实际减阻率计算公式如下:式中,ΔPuntreated为未加剂时的压降,MPa;ΔPtreated加剂时的压降,MPa。

2)修正的减阻率 在计算减阻率时,加剂和未加剂时管道的压降必须是同一流量下的。如果流量不同,加剂时的压降必须用以下公式换算为基础流量下的压降,得到换算后的压降:

式中,ΔPcorrected为换算后的压降,MPa;Qbase为不加减阻剂时的流量,m3/h;Qtreated为加减阻剂时的流量,m3/h;n为流动修正系数 (雷诺数大于30000时,一般为1.8)。

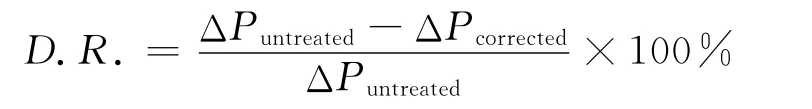

修正的减阻率计算公式为:

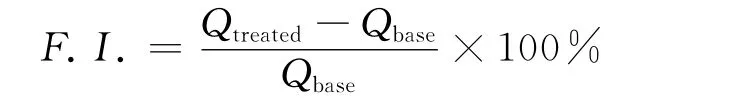

2.2 增输率的计算

1)实际增输率 实际增输率计算公司如下:

2)修正的增输率 因为加入减阻剂后,流量增大,出站压力降低,因此上式不能直接使用,而需通过减阻率与增输率之间的关系式求得:

3 试验过程

减阻剂注入设备和注入点位于阿拉山口泵站,现场试验开始前4h读取并记录基础数据,现场试验期间间隔1h记录管线流速、出站压力、进站压力、温度以及其他参数,当管线流速增加时,减阻剂注入速度通过撬装注入设备人工进行调整。试验分3个阶段进行。

3.1 第1阶段

托托中间站为全越站,避免过炉剪切,阿拉山口首站启泵模式为 “1台给油泵+3#泵+2台大泵”,首站添加减阻剂,浓度保持10mg/L,减阻剂满管后获得对应工况下各站压力及流量参数,然后首站切为 “1台给油泵+3台大泵”运行,最后切为 “1台给油泵+2台大泵”运行,分别记录对应工况下压力和流量参数。根据基础参数结合减阻率和增输率计算公式,计算出2种配泵工况下管道的增输率和减阻率,分析相同减阻剂浓度下输油量对减阻率和增输率的影响。

3.2 第2阶段

首站切回 “1台给油泵+3#泵+2台大泵”的运行模式,改变减阻剂添加浓度,分别为5,10,15和20mg/L,分析相同输量下减阻剂浓度对减阻率和增输率的影响。

3.3 第3阶段

托托站倒为过炉流程,重新进行减阻剂添加试验,从开始添加减阻剂到减阻剂油头到达独山子,分析减阻率的变化过程,之后再将托托站倒为全越站,分析减阻率的变化过程,通过对比观察过炉剪切对减阻剂效果的影响。

4 试验结果与分析

4.1 输量对减阻剂效果的影响

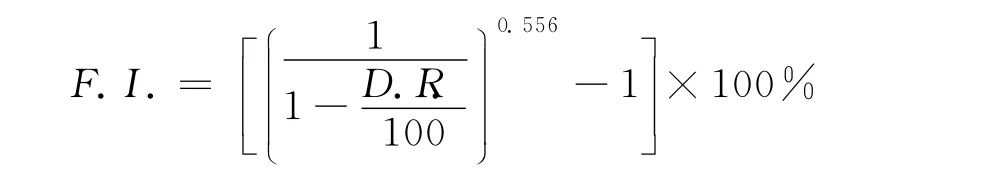

1)工况1 阿拉山口首站配泵为 “1台给油泵+3#主泵+2台大泵”,出站调节阀保持全开状态,独山子末站进站压力保持在0.47MPa,加剂浓度保持10mg/L,减阻剂到达独山子末站后,流量达到1760m3/h,经计算,全线减阻率为22.5%,增输率为13%。

2)工况2 阿拉山口首站切为 “1台给油泵+3台大泵”运行,流量达到1950m3/h,经计算,全线减阻率为26%,增输率为18%。

3)工况3 阿拉山口首站切为 “1台给油泵+2台大泵”运行,流量达到1470m3/h,经计算,全线减阻率为17%,增输率为10%。

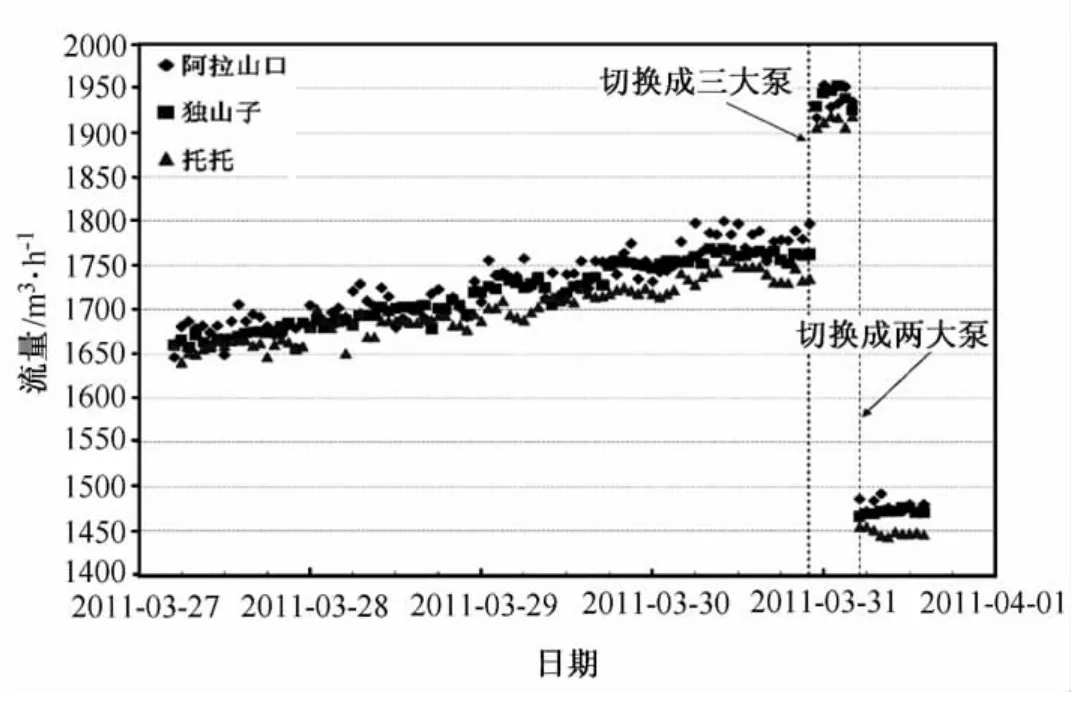

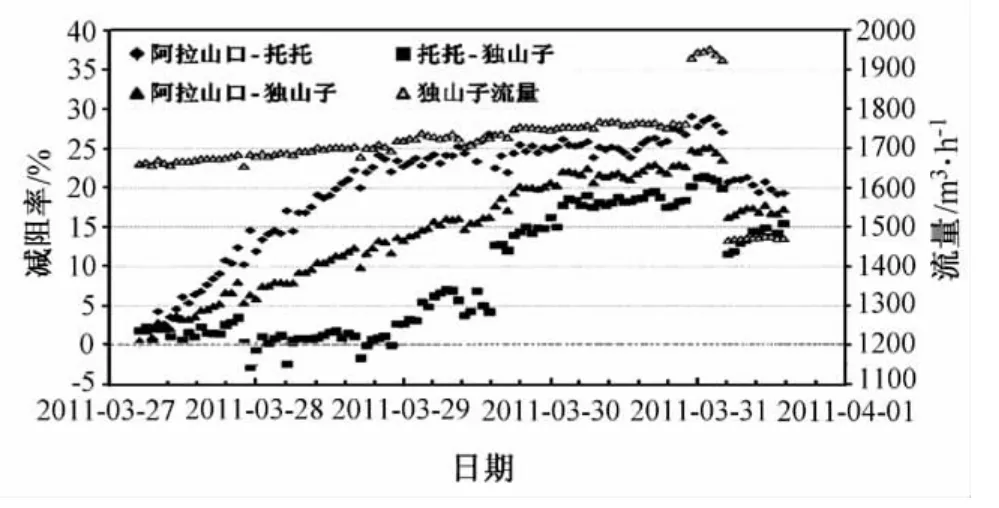

第1阶段试验期间各站流量变化曲线见图2,各站压力变化曲线见图3,各段减阻率变化曲线见图4。由图2可以看出,从首站开始注入减阻剂到减阻剂满管的过程中,全线输量逐渐增大,待减阻剂满管后,流量趋于稳定;由图3可以看出,随着减阻剂的注入,首站出站压力逐渐下降,末站进站压力略微上升,因而全线摩阻损耗减小;由图4可以看出,在相同的加剂浓度下,随着基础流量的增大,减阻率也将增大,减阻剂的效果将因管输流量的增大而得到改善。

图2 第1阶段试验各站流量随时间变化趋势

4.2 加剂浓度对减阻剂效果的影响

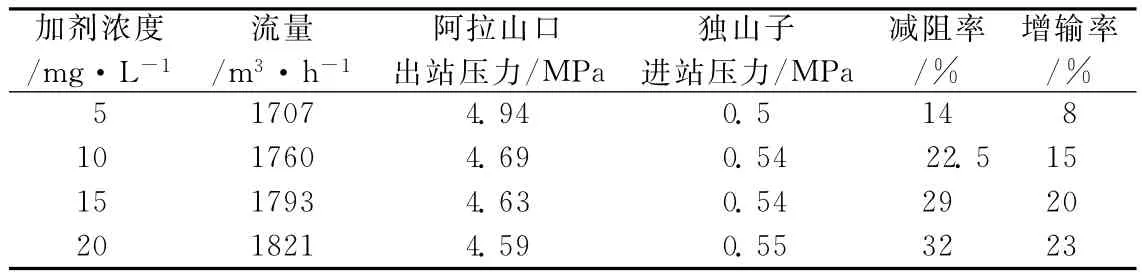

阿拉山口首站配泵为 “1台给油泵+3#主泵+2台大泵”,出站调节阀保持全开状态,独山子末站进站压力保持在0.47MPa,加剂浓度分别为5、10、15、20mg/L,各浓度减阻剂对应的减阻增输效果见表2。

图3 第1阶段试验各站压力随时间变化趋势

图4 第1阶段试验减阻率随时间变化趋势

对表2的数据进行分析可知,随着减阻剂浓度的增加,减阻剂的减阻增输效果将越来越好,但减阻率和增输率的增加幅度将越来越小。可以预测,减阻剂浓度高于一定程度后,随着减阻剂费用的大幅增加,减阻剂效果改善却不再明显,不符合经济效益。

表2 各浓度减阻剂对应的减阻增输效果

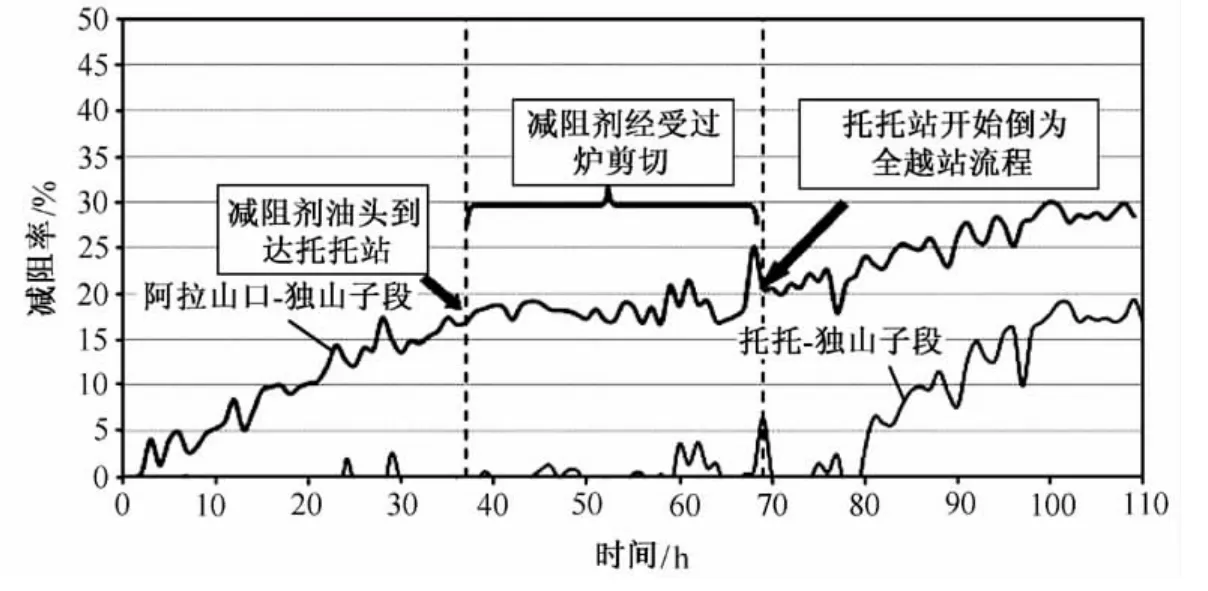

4.3 过炉剪切对减阻剂效果的影响

为了准确分析过炉剪切对减阻剂效果的影响,必须在第1阶段现场试验完成后,将整个管线中的减阻剂驱替干净,然后托托站倒为过炉流程,重新在山口添加减阻剂,加剂浓度为10mg/L,第3阶段试验减阻率随时间的变化趋势如图5所示。

图5 第3阶段试验减阻率随时间的变化趋势

从图5可以看出,从开始在阿拉山口首站添加减阻剂到减阻剂油头到达托托站,阿拉山口-独山子段的减阻率一直在上升,托托-独山子段由于没有减阻剂因而减阻率基本为0;当减阻剂油头到达托托加热站后,阿拉山口-独山子段的减阻率逐渐停止增加,托托-独山子段的减阻率仍然基本为0(说明托托-独山子段的减阻剂没有效果);待将托托站倒为全越站流程之后,阿拉山口-独山子段减阻率开始增加,最终接近第1阶段试验结果 (减阻率30%左右),而且托托-独山子段的减阻率也开始显著上升,说明托托-独山子段的减阻剂开始发挥效果。由此可以得出结论,减阻剂经过加热炉剪切后,将基本失去减阻效果,越过加热炉避免剪切之后,减阻剂效果才能逐渐恢复。

5 结 论

(1)由减阻剂现场试验可以看出,随着减阻剂的注入,首站出站压力逐渐下降,全线摩阻损耗减小,添加减阻剂对于阿独原油管道提高输量、解决外输瓶颈,减少风险,节约投资成本有着重要的意义。

(2)在相同的加剂浓度下,随着基础流量的增大,减阻率也将增大,减阻剂的效果将因管输流量的增大而得到改善。

(3)随着减阻剂浓度的增加,减阻剂的减阻增输效果将越来越好,但减阻率和增输率的增加幅度将越来越小。

(4)减阻剂经过加热炉剪切后,将大大降低减阻效果,原油管道在加注减阻剂运行时,一定要避免减阻剂遭受剪切。

[1]姜海斌,邹永胜.EP系列减阻剂在库鄯输油管道的应用 [J].油气储运,2009,28(9):30-32.

[2]于孝敏,曹旦夫 .HG减阻剂在河石管道的现场应用 [J].油气储运,2009,28(2):57-59.

[3]甄在慈,曹旦夫 .黄齐输油管道添加减阻剂运行现场试验 [J].油气储运,2006,25(2):33-37.

[4]周蓉,陈次昌,黄志强 .油品减阻剂在长输管道中的性能研究 [J].西南石油大学学报,2007,29(6):142-144.