基于DSP的火炮数字式中心线校正装置设计

2013-08-10杨杰敏陈远江刘重发张郑

杨杰敏,陈远江,刘重发,张郑

(武汉军械士官学校,武汉 430075)

1 中心线校正中存在的问题

传递动力的两机件的轴,一般都以不同形式的联轴器将两轴联接起来传递动力。履带式自行火炮传动装置都是采用膜片式弹性联轴器将两根轴联结起来的。两轴联接时要求两轴心线同心。但由于制造和安装误差的存在,都不能保证两轴心线同心。不同心度愈大,轴承受附加负荷就愈大,工作时,使轴承、齿轮、联轴器受力不均,磨损加剧,温度增高,传动效率下降,机件振动加剧。

目前在自行火炮传动装置中心线校正过程中主要存在下列问题:1)测量过程复杂,需要进行多次重复测量,校正时间长;2)测量精度低,误差在±1 mm;3)计算工作量大,不准确,有一定的随意性。4)工作量大,操作不规范,受人为因素影响大。如在进行某型号自行火炮中心线校正方法是:首先将专用卡具分别安装在两个测量部件上,在上、下、左、右分别找四点利用塞尺测出径向间隙和端面间隙值,再用上、下和左、右数值分别相减即得出所需增减调整垫的厚度。

2 技术方案

2.1 以现装备为基础,根据传动装置中心线校正原理,用规范化的传动装置中心线校正程序和手段,实现自行火炮传动装置中心线偏移量自动显示校正功能。

2.2 方案采用机、电、和传感器相结合的方式,校正数据的提取由数码直线位移传感器完成,控制部分由电气系统实现。

2.3 设计专用传感器卡具,设计定位结构,分件组合安装,刚性好,不变形,定位准确,易保证测量精度。

2.4 以数码直线位移传感器为数据提取的前端器件,测量精度高,速度快,安装后人员操作不受测量空间限制。

2.5 以DSP芯片为处理核心的集成化数字电路设计,体积小,重量轻,实现自动测量和显示,运算速度快,程控测量,测量结果直观可见。

2.6 为确保整个仪器系统适应不同使用及修理人员的训练、维修中操作简便的要求,仪器采用了手持式液晶显示,分布式数据提取方式,能直接显示测量位置所需加减调整垫的弧度,并加金属外壳,使仪器可靠性大大加强,抗干扰能力增强,便于携带。

3 设计与原理

3.1 数学模型的建立

3.1.1 建立发动机与传动箱之间中心线校正数学模型

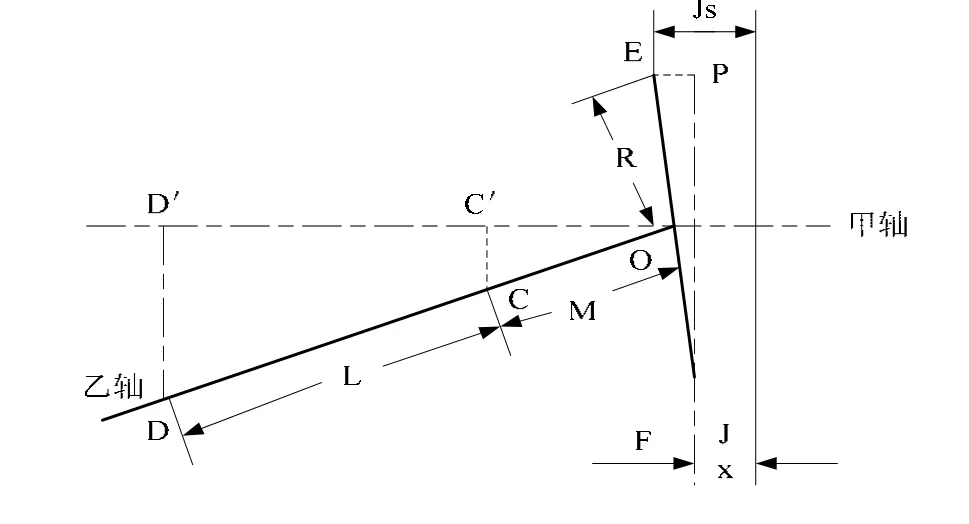

发动机和传动箱通过联轴器连接后,两轴中心线位置相对偏差分四种,即在上、下、左、右位置上的径向位移和角位移,如图1所示。其中,如甲轴(传动箱轴线)为基准,Y偏差和Z偏差为乙轴(发动机曲轴端轴线)相对甲轴的径向位移(径向偏差);α角和β角为乙轴相对甲轴的角位移(端面偏差)。偏差值可通过安装在轴端的校正工具测量。两轴中心线径向位移用径向偏差表示,两轴中心线角位移用两轴的端面偏差表示,如图2和图3所示。

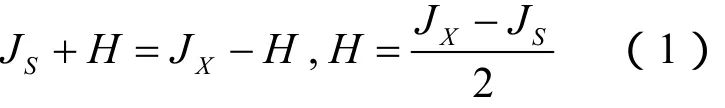

上径间隙为JS,下径间隙为JX,H为两轴间距,为使两轴线重合,可使乙轴升高或降低H距离,也就是增加或减少乙轴调整垫厚度为H。计算后,H为正值则表示应加垫,H为负值则表示应减垫。

如图3所示,L为乙轴两端固定脚的距离,M为乙轴最前固定脚距测量端面的距离,R为从乙轴中心线至测量径向基准的距离,DS为上两端面的间距,DX为下两端面的间距,DD′为乙轴头垫数据,CC′为乙轴尾垫数据,DC为乙轴两端固定脚距离。由图可知,如果两轴线仅存在角位移,有以下公式:

图1 两轴线在空间的相对位置

图2 径向偏差

图3 乙轴倾斜时的端面偏差

由于安装维修过程中,两轴线可能同时存在角位移和径向位移,因此,实际校正时,应将公式(1)、(2)、(3)合并,得到以下公式:

在实际校正过程中,将传感器夹具固定在发动机曲轴端膜片联轴器外圆螺纹孔中,将带校正基准的卡具测量基准面装在传动箱主动连接齿轮的连接盘上,按中心线要求测量上、下、左、右四点的径向间隙和端面间隙。公式(4)、(5)中的JX、JS、DS、DX、M、R、L七个数据中,JX、JS、DS、DX在测量时可转化为校正仪卡具测量基准面的径向和端面上、下间隙,将测量卡具按上述要求装好后,这四个数据即可测出。而对于自行火炮底盘,M、R、L三个数值是固定的,代入公式后,可得到自行火炮传动装置发动机与传动箱中心线校正算法模型。

由上、下两点测量出的径向、端面间隙值利用公式计算得出发动机头部、尾部所加减调整垫的厚度,由左、右两点测量出的径向、端面间隙值利用公式计算得出发动左右移动距离。

自行火炮发动机与传动箱中心线校正数学模型如下:

(注:头垫指发动机头部端面下调整垫的厚度,尾垫指发动机尾部端面下调整垫的厚度,头移指发动机头部向左后向右所移动的距离,尾移指发动机尾部向左后向右所移动的距离。)

3.1.2 建立传动箱和变速箱之间中心线校正数学模型

将传感器和测量基准面分别装在主离合器与传动箱的被动联接齿轮上,通过测量JQ、JH、DQ、DH、JS、JX的间隙,计算出它们间隙之差,即可得到调整垫厚度。数学模型为:

若上述之差不合条件,则增减变速箱前支架的调理垫进行调整,调整垫不多于4片。

3.1.3 建立行星转向机和变速箱侧支架之间中心线校正数学模型

将带传感器的夹具装在行星转向机连接盘上,变速箱侧支架按原来位置装好,在侧支架盖下加垫片,调圆支架孔(与变速箱轴承固定套外径一致),拧紧固定螺栓,通过测量JS、JX、JQ、JH的间隙,计算出它们的间隙之差,即可得到调整垫厚度。数学模型为:

SX=|JS-JX|<1mm

若不合条件,增减支架下的调整垫(不多于2片);

QH=|JQ-JH|<1mm

若不合条件,改变支座的定位销孔。

3.2 硬件设计

中心线校正测量装置如图4所示。用户通过键盘将命令输入DSP芯片,请求处理;DSP按照用户的要求控制传感器和液晶显示屏。传感器接收到采样命令后将采集到的位移信号经过内部的A/D转换处理,通过串口与DSP通信。液晶显示屏则将处理好的数据显示出来让用户取得信息。

图4 装置原理框图

3.2.1 传感器的选定

传统校正方法中,使用专用卡具和塞尺测量,完全手工操作,误差大、操作复杂、准确度和自动化水平低。针对修理中的实际情况,本设计中,综合了体积、重量、维护性、可靠性等要求,最终采用了HY-65010R数码直线位移传感器,该传感器通过一个 MAX485模块,可直接与DSP芯片的串口模块相连。该传感器强度高、耐高温、耐压、耐油、耐水、耐腐蚀。考虑到实际测量数据范围及体积影响,有效测量距离设计为10 mm,测量精度0.01 mm,满足中心线校正要求。

3.2.2 传感器夹具设计

由于自行火炮传动装置部件连接结构相同,对于不同自行火炮测量中可使用同一套传感器夹具。在使用中,先将带校正基准的卡具测量基准面装在基准轴上,再将传感器夹具固定在被测部件轴上,两传感器固定在传感器夹具中,使两传感器对准测量基准面的端平面,并使传感器的触头压入一半。

3.2.3 电路设计

为了简化电路,全部电路采用模块化设计思想。调试环节少,连接方便简单。整个电路包括两个部分,一个是以 DSP为核心的功能实现模块,一个是将交流电转化为直流稳压12 V、5 V、3.3 V的电源模块。为了保证测量的实时性及仪器的稳定性,采用了功能强大、运算速度高、程序可扩展性强的DSP芯片TMS320LF2407A来完成整个系统的控制及信号处理功能。仪器涉及到的外围设备有:液晶显示屏、键盘阵列、传感器。液晶和键盘阵列是组成人机交互界面的重要组成部分,键盘用于将用户的命令要求输入DSP请求处理,而液晶则将处理好的数据显示出来让用户取得信息。液晶模块内置处理芯片,只需利用2407的普通I/O进行控制,即能实现数据的显示,其标准用户硬件接口采用简单的 REQ/BUSY握手协议来完成。键盘阵列用 8279芯片进行了扩展,节省了DSP的通用I/O口,其利用中断响应来完成键盘的输入命令响应和读值。传感器的采样、数据的计算等都是键盘中断的服务子程序。为了配合传感器的使用,采用了485的串口标准,使DSP的串口通信模块与传感器通信。

3.3 软件设计

由于程序的编制和运行关系到测量精确度和易操作性,设计中,为使操作者准确掌握测量过程,程序将每步测量计算所得数据如JS、JX、DS、DX等显示出来,最后给出经计算得出的被测部件头、尾分别应增减调整垫厚度和前后移动距离。该仪器的程序框图见图5。

图5 程序框图

4 使用情况

中心线校正装置经试验和部队使用,具有安装方便、操作简单、工作可靠、精度高、造价低、车间、野外均可用,校正结果超过了修理规范对技术指标要求,具有以下特点:

1)HY-65010R数码直线位移传感器精度高、体积小、功耗低;传感器夹具设计合理,外形美观,调整方便。

2)采用外接220 V交流电经内置电源模块转换为12 V、5 V、3.3 V的供电,安全可靠,电源纹波系数小,电源稳定可靠,发热量小,具有一定的短路保护功能。

3)采用 DSP芯片进行数据处理,液晶显示计算结果,直接输出测量部位增加或减少调整垫的厚度,测量精度<0.1 mm。

4)外壳采用金属喷塑,加强了对整机和机内电子元器件的保护,适合于部队的使用维修特点。

5)通电后可长时间连续工作(不小于3 h)。

6)整套仪器采用铝合金箱盒盛装,外形美观大方。

5 结束语

从部队维修工作的实际出发,本校正装置采用传感器技术和DSP技术相结合的方法,并通过程序实现全部测量和计算过程自动化,把计算数据直接显示给使用和维修人员,实现了仪器自动显示功能,极大地提高了工作效率,缩短了维修时间,提高了校正精度。同时,为确保野战修理的需要,该中心线校正装置采用便携式设计思想,突出了仪器的通用性设计,达到了多种自行火炮共用一种校正装置的目标,满足自行火炮部队修理工作的需求。

:

[1]杨杰敏等编. 自行火炮底盘拆装与调试工艺. 武汉军械士官学校, 2002.