氩、氢混合等离子体处理对GaAs表面性质及发光特性的影响

2013-08-08王云华乔忠良薄报学

王云华,周 路,乔忠良,高 欣,薄报学

(长春理工大学高功率半导体激光国家重点实验室,吉林长春 130022)

1 引 言

砷化镓(GaAs)是一种Ⅲ-Ⅴ族化合物半导体材料,具有电子迁移率高、禁带宽度大和发光效率高等优越特性,被广泛应用于半导体激光器、太阳能电池和光探测器等光电子器件方面[1-4]。然而,在空气中的砷化镓表面常常附着各种有机物、粉尘等污染物,而且容易在表面形成氧化层[5-6]。氧是一种深能级杂质,起非辐射复合作用,会降低GaAs材料的发光效率。另外,氧还可以形成杂质缺陷,造成缺陷位错,当器件在强电场或强磁场作用下,这种缺陷会迅速扩散,使非辐射复合几率增大,从而加快GaAs外延器件的失效[7]。GaAs不同于Si,Si可形成优良的自体氧化物 SiO2,而As的氧化物非常不稳定,在室温下可以与GaAs发生反应,生成Ga2O3和单质As。同时,GaAs的自体氧化层与本体之间有很高的界面态密度,它们对载流子起着散射中心和非辐射复合中心作用,并引起费米能级钉扎现象,严重影响到GaAs半导体器件的光学和电学特性[7-8]。传统清洗技术主要使用盐酸、硫酸、氢氟酸、双氧水、氨水、三氯乙烯等化学试剂,清洗不彻底,有毒性和腐蚀性,可造成对 GaAs表面的损坏[9-11]。1992年,Euijoon Yoon等[11]发现采用氢等离子体清洗 GaAs表面,可以有效去除衬底表面的氧和碳元素,降低样品表面态密度和表面复合速率,使光致发光谱强度提高达60%。氢等离子体清洗是一种表面反应以化学反应为主的清洗工艺,反应气体被电离后可产生高活性反应粒子,在一定条件下与GaAs表面发生作用,生成易挥发性物质而被抽走,从而实现分子水平的玷污去除目的。除了氢气以外,用于等离子清洗的气体源还有氩、氧、氮、四氯化碳等,清洗方式可以是单一气体清洗,或者是2种气体混合清洗。

本文介绍了一种氩、氢混合等离子体清洗工艺,引入氩等离子体既可以通过物理溅射方式对GaAs表面进行清洁,还能够促进氢等离子体数量的增加,从而增强样品的清洗效果。本实验利用磁控溅射中的气体辉光放电引入氩(Ar+)、氢(H+)等离子体,Ar+和H+在自偏压或外加偏压作用下被加速产生动能,然后轰击到放在负电极上的GaAs基片进行污染物清洗和表面能活化。实验中,通过调节氩氢气体比例、溅射功率以及清洗时间等参数对等离子体清洗工艺进行优化,并利用光荧光谱(PL)和X射线光电子能谱(XPS)等分析手段研究了GaAs基片的清洗效果。

2 实 验

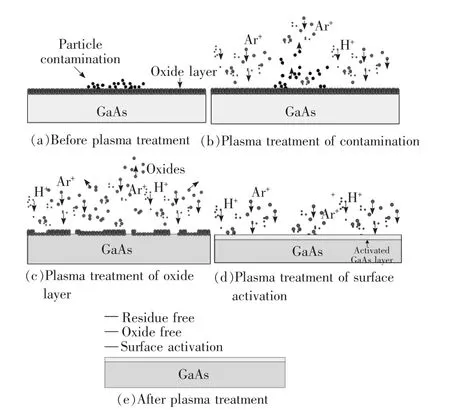

采用Ar,H2混合等离子体处理GaAs基片,可以起到化学清洗和物理清洗的双重作用,同时氩等离子体的引入还有利于提高氢等离子体的数量,能够增强样品的清洗效果。具体工作原理如图1所示。

图1 氩、氢混合等离子体清洗GaAs衬底的原理示意图Fig.1 Schematic diagram of GaAs substrates cleaned by Ar/H2plasma

2.1 物理清洗

氩等离子体参与的是表面反应以物理反应为主的等离子体清洗,也叫溅射刻蚀。氩离子在自偏压或外加偏压作用下被加速产生动能,然后轰击到放在负电极上的被清洗样品表面。氩离子撞击表面时产生的巨大能量可清除附着污染物,轰击产生的机械能可将污染物中的大分子化学键分离成小分子而汽化(式(1)),随后被抽走。氩气本身是隋性气体,等离子态的氩气并不和样品表面分子发生反应,保持了被清洗物的化学纯洁性,且腐蚀作用各向异性。然而,对于氩、氢混合气体,由于氩的原子量为39.95,远大于氢的原子量1.007 94,因而在加速过程中氩离子获得了较大的动能,通过对氢气的撞击作用能够起到分离氢分子,增加氢等离子体数量的效果。

2.2 化学清洗

氢等离子体参与的是表面反应以化学反应为主的等离子体清洗。一般,在GaAs基底表面会覆盖有一层成分为Ga2O3和As2Ox,厚度约为10 nm的氧化层。在高频电磁场作用下,氢等离子体通过辉光放电的方式产生,除了包含高温电子外,还包含有各种氢离子(H+、H2+、H3+、H-) 、基态和电子激发态的氢原子及氢分子。其中,大量的活性氢原子在低温下能够与样品表面分子发生还原反应,有效去除GaAs表面氧化层并活化表面性能。同时,氢等离子体清洗还有助于修复氩等离子体轰击过程中产生的轻微损伤,从而提高样品表面均匀性,保证较高的PL强度。具体过程如下所示:

实验中选用n型Si掺杂GaAs(100)单晶片进行表面等离子体清洗实验研究,Si掺杂浓度为2.4×1018/cm3,电阻率为 1.88 ×10-3Ω·cm,载流子迁移率为1.924×103cm2/(V·s)。首先,将大片的GaAs基片解理为多个大小、形状相同的小块样品,然后依次用丙酮、乙醇和去离子水进行超声清洗,每次清洗10 min,再用去离子水反复冲洗,最后用氮气吹干后备用。由于同一块基片上解理的小块样品,其光致发光强度也存在不同,因此本实验使用RPM2000快速扫描光荧光谱仪,以mapping的方法选取表面发光强度均匀一致的样品用于清洗实验。

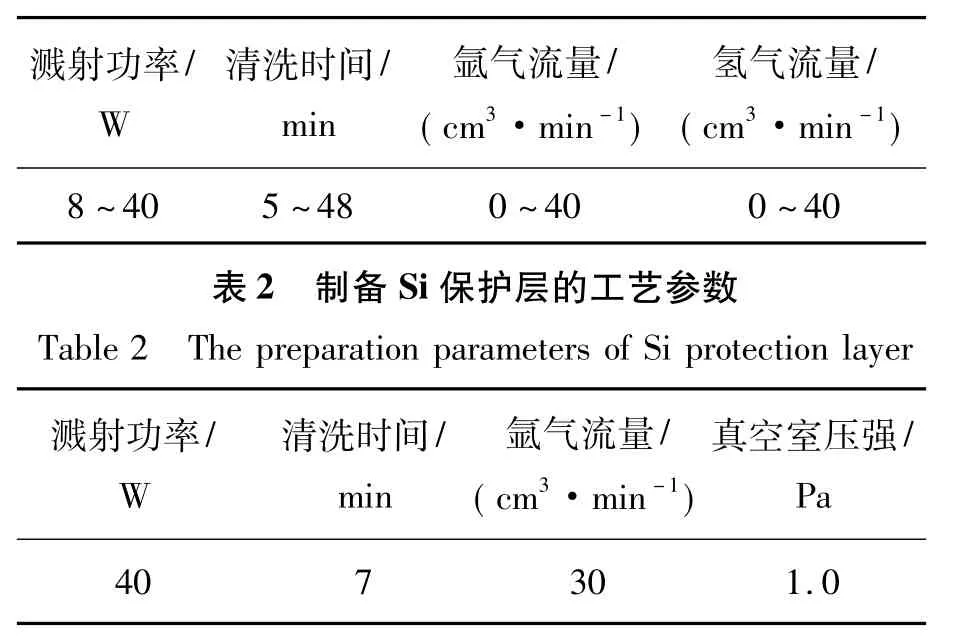

实验设备采用北京泰科诺JCP-350型超高真空双靶磁控溅射镀膜机,以真空气体辉光放电的方法引入等离子体,氩气(纯度大于99.99%)和氢气(纯度大于99.99%)作为工作气体,真空室的本底真空度为4×10-4Pa。为研究不同等离子体清洗工艺对GaAs衬底的光荧光强度以及表面化学成分影响,实验中分别设置了不同的气体流量、溅射功率以及清洗时间等工艺参数,具体参数见表1。为了避免清洗后的GaAs表面在空气中暴露时发生二次氧化,样品不转移出真空室,原位沉积一层厚度为10 nm的高纯度Si作为保护膜(制备参数如表 2所示)。实验结束后采用RPM2000快速扫描光荧光谱仪、X射线光电子能谱仪等对GaAs样品的表面特性进行分析。

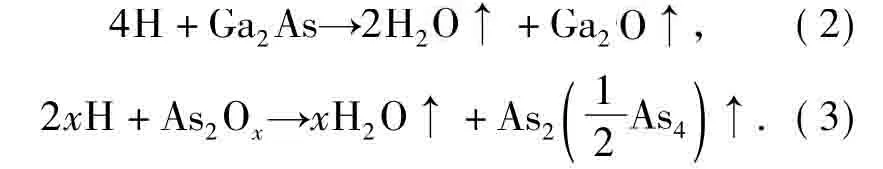

图2 GaAs样品的PL mapping图。(a)未经等离子体清洗的GaAs样品;(b)等离子体清洗后的GaAs样品。Fig.2 PL mapping spectra of the untreated GaAs sample(a),and the GaAs sample treated with plasma cleaning(b).

表1 等离子体清洗的不同工艺参数Table 1 The different process parameters of Ar/H2plasmacleaning

3 结果与讨论

3.1 PL 特性分析

PL mapping是一种快速、无接触、无损伤的测量技术。采用PL mapping技术对氩、氢混合等离子体清洗前后的GaAs基片进行表面均匀性测试,能够准确显示GaAs样品表面不同波长的带边发射峰强度和发射峰位置,可以通过不同颜色直观反映出发光强度沿样品表面的分布。本实验测试条件为:激发波长532 nm,光栅150线/mm,分辨率0.2 mm,扫描速率40点/s。如图2所示,(a)和(b)分别为1 cm×1 cm GaAs基片进行等离子体清洗前、后的PL mapping测试结果。样品(a)的带边发射峰为855 nm,PL相对强度最高为25.62,不均匀性为 102.9%;而样品(b)的带边发射峰同样为855 nm,PL相对强度最高为61.27,不均匀性为74.0%。经过等离子体清洗后,样品的PL强度提高了139.12%,不均匀性下降了28.9%。从图2(a)中可以清晰看出,GaAs表面呈现不均匀的斑块状外貌,造成这种差别的主要原因是各种杂质或缺陷引起的表面光复合,从而对发光效率产生影响。而图2(b)中的GaAs基片则表现出均匀的颜色外貌,说明样品表面的缺陷、杂质较少,平整度较高。因此,氩、氢混合等离子技术能够有效清洗GaAs基片,并且提高了样品的表面均匀性。

图3 不同清洗条件下的PL光谱。Fig.3 PL spectra under different cleaning parameters.

图3为不同气体比例、不同溅射功率、不同清洗时间对 PL光谱的影响。在气体流量为40 cm3/min、溅射功率为15 W、清洗时间为25 min的实验条件下,研究了不同的Ar/H2气体比例对GaAs表面清洗效果的影响,如图3(a)所示。当qV(Ar)∶qV(H2)=40∶0时,清洗后的 GaAs样品在855 nm处的相对发光强度达到36.629,比未清洗的样品提高了42.97%,由此可知纯的氩等离子体能够起到清洗GaAs表面的作用,但氩等离子体是通过物理溅射的方式使表面清洁,对表面会产生很强的轰击热效应,易于引入缺陷和损伤。随后,我们在氩气中通入氢气,分别改变氩、氢气体的流量比为 qV(Ar)∶qV(H2)=30∶10,20∶20,10∶30,随着氢气含量的增加,可以发现GaAs样品的PL谱线逐渐增高。根据Ar/H2等离子体清洗原理可知,氢等离子体除了具有清洁表面污染物的溅射作用,还能够与样品表面分子发生还原反应,进一步去除Ga2O3和As2Ox等氧化物。同时,氢等离子体清洗还有助于修复氩等离子体轰击过程中产生的轻微损伤,从而提高样品表面均匀性,保证较高的PL强度。而存在适当比例的氩离子则能够起到分离氢分子,增加氢等离子体数量的作用。然而,当工作气体完全为氢气(qV(Ar)∶qV(H2)=0∶40)时,样品的发光强度发生了下降,这主要是因为在一定电磁场作用下氢气向氢等离子体转变的数量有限,同时,去除了氩离子的分离功能,造成了氢等离子体数量的相对减少。

溅射功率是影响等离子体清洗效果的另一个重要工艺参数。一方面,溅射功率是决定辉光放电现象能否产生的重要因素之一,如果溅射功率太小,入射气体的能量就达不到起辉阈值,从而不能产生等离子体;另一方面,溅射功率还会影响等离子体的离化率和轰击样品表面的能量大小。如图3(b)所示,当其他工艺条件一定时,随着溅射功率的增加,GaAs样品的发光强度表现为先升后降的变化趋势。这说明溅射功率为8 W时,清洗粒子达基片的能量较小,不能够有效减薄GaAs表面的氧化层厚度,同时,较低的溅射功率也会降低工作气体的离化率,不能产生足够的氢等离子体与样品表面分子发生还原作用。当溅射功率分别达到30 W和40 W时,PL曲线则有较大幅度的降低,说明过大的溅射功率会提高氩、氢气体的离化率,但较大的等离子体轰击密度和强度将造成GaAs表面被过度溅射,轰击热效应使缺陷和损伤的引入增多,进而降低样品的发光强度。

清洗时间对GaAs样品的影响与溅射功率相似,如图3(c)所示,当清洗时间为5~15 min时,发光强度随时间的增加而逐渐升高,这反映出清洗时间与GaAs表面清洗程度的递进关系;然而当清洗时间超过25 min,以至延长到48 min时,由于离子轰击产生的能量积淀效应将使基片表面温度升高,局部区域会出现熔融和损伤现象,因而降低了样品的发光强度。

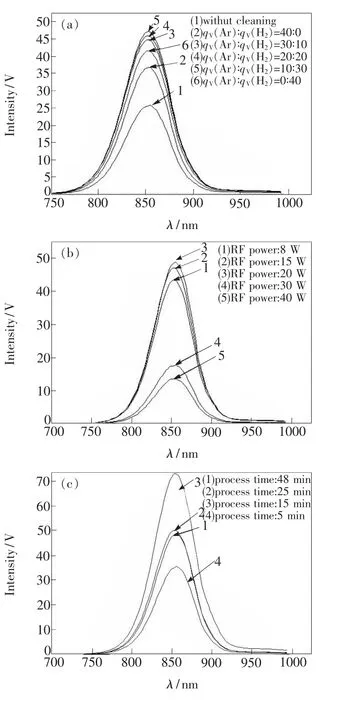

3.2 XPS 能谱分析

在大气环境下,GaAs基片表面将被氧气所氧化,形成含有As—O键和Ga—O键的自然氧化层。经过氩、氢混合等离子体清洗后的样品,除了使用PL谱表征清洗效果外,还可以采用X射线光电子能谱(XPS)对样品表面的 As—O键和Ga—O键含量进行测试。实验中,我们采用英国ESCALABMK-Ⅱ电子能谱仪对GaAs表面的结合能信息进行分析,真空室压强为5×10-6Pa,用Al Kα 射线(1 486.6 eV)作激发源,以 C1s(Eb=284.6 eV)作为能量校正基准,分别对 Ga、As、O、C等元素进行校正。图4(a)和(c)分别为GaAs自然氧化表面的As3d和Ga3d轨道的XPS谱图。对照X射线光电子能谱手册,可知44 eV峰值处为As—O键,而20.3 eV峰值处为Ga—O键。由图中可以看出,在GaAs样品表面存在有较多的As—O键和Ga—O键。然而,经过氩、氢混合等离子体处理之后,如图4(b)和(d)所示,As—O键和Ga—O键的峰值发生了显著的降低,这说明样品表面几乎没有了As—O键和Ga—O键。氩、氢混合等离子体的物理溅射和化学还原作用成功地去除了GaAs表面的含氧成分,提高了GaAs的表面性能。

图4 GaAs样品表面的XPS光谱。Fig.4 XPS spectra of GaAs substrates.

4 结 论

采用射频磁控溅射设备以辉光放电方式引入氩、氢混合等离子体,成功地清洗了GaAs表面的污染物和氧化层,深入研究了氩、氢混合等离子体清洗的基本原理,同时讨论了气体流量、溅射功率和清洗时间等不同工艺参数对等离子体清洗效果的影响。结果表明,氩、氢混合等离子体清洗在降低GaAs样品的界面态密度、消除费米能级钉扎现象和改善样品表面特性等方面具有明显的作用,为GaAs光电器件性能的进一步改善提供了新的技术途径。

[1]Merckling C,Penaud J,Kohen D,et al.Molecular beam epitaxy passivation studies of Ge andⅢ-Ⅴ semiconductors for advanced CMOS[J].Microelectron.Eng.,2009,86(7/8/9):1592-1595.

[2]Mariani G,Wang Y,Wong P S,et al.Three-dimensional core-shell hybrid solar cells via controlled in situ materials engineering[J].Nano Lett.,2012,12(7):3581-3586.

[3]Liu C X,Wang P C,Luo Y S,et al.Tb3+-Er3+Couples as spectral converters in NaYF4for GaAs solar cells[J].Chin.J.Lumin.(发光学报),2011,32(11):1120-1125(in Chinese).

[4]Vainshtein S,Javadyan V,Duan G Y,et al.Chalcogenide glass surface passivation of a GaAs bipolar transistor for unique avalanche terahertz emitters and picosecond switches[J].Appl.Phys.Lett.,2012,100(7):073505-1-4.

[5]Spicer W E,Lindau I,Gregory P E,et al.Synchrotron radiation studies of electronic structure and surface chemistry of GaAs,GaSb,and InP [J].J.Vac.Sci.Technol.,1976,13(4):780-785.

[6]Schnieders A,Moller R,Terhorst M,et al.Studies of surface contaminants by TOF-SIMS[J].J.Vac.Sci.Technol.B,1996,14(4):2712-2715.

[7]Janes D B,Kolagunta V R,Batistuta M.Nanoelectronic device applications of a chemically s

Table GaAs structure[J].J.Vac.Scl.Technol.,1999,17(4):1773-1777.

[8]Hinkle C L,Sonnet A M,Vogel E M,et al.Frequency dispersion reduction and bond conversion on n-type GaAs by in situ surface oxide removal and passivation [J].Appl.Phys.Lett.,2007,91(16):163512-3.

[9]Spicer W E,Chye P W,Skeath P R,et al.New and unified model for Schottky barrier andⅢ-Ⅴ insulator interface states formation [J].J.Vac.Scl.Technol.,1979,16(5):1422-1431.

[10]Lebedev M V,Mankel E,Mayer T,et al.Etching of GaAs(100)with aqueous ammonia solution:A synchrotron-photoemission spectroscopy study[J].J.Phys.Chem.C,2010,114(49):21385-21389.

[11]Yoon E J,Gottscho R A,Donnelly V M,et al.GaAs surface modification by room temperature hydrogen plasma passivation [J].Appl.Phys.Lett.,1992,60(21):2681-2683.