麻疯树籽油生物柴油-0#柴油混合燃料与橡胶、塑料的兼容性

2013-08-08张家栋鲁厚芳

张家栋 ,尚 琼 ,鲁厚芳,梁 斌

(1 四川大学化工学院,四川 成都 610065;2 兰州城市学院化学与环境学院,甘肃 兰州 730070)

生物柴油作为一种生物质液体燃料,可通过动植物油脂经酯交换反应制得,具有可再生、可生物降解、与0#柴油使用性质非常接近等优点[1]。麻疯树籽油是制备生物柴油的优良原料油之一,将麻疯树籽油生物柴油与0#柴油按一定比例混配制得的混合燃料具有较好的性能与广阔的应用前景[2-4]。

然而,生物柴油在储存4~8 周后,生成的过氧化物可能会氧化储罐、管道及压力容器等[5],这关系到设备的腐蚀及材料的更换周期等实际应用问题。目前关于生物柴油与工程材料的兼容性的研究报道,主要针对生物柴油对金属、橡胶及塑料的影响进行研究[6-12]。周映等[6]考察了生物柴油对多种橡胶、金属和塑料的溶胀性影响,发现生物柴油对聚乙烯、聚甲醛和聚四氟乙烯(PTFE)几乎无溶胀影响;对氟橡胶(FKM)的溶胀性影响与0#柴油相近;生物柴油对45#钢和铝的腐蚀小,而对铜有明显的腐蚀作用。Haseeb等[7]总结分析了生物柴油对汽车材料中铁合金、有色合金及橡胶的影响:生物柴油对铁合金的腐蚀小,对铜合金、铅合金的腐蚀明显;天然橡胶、腈类橡胶及氯丁橡胶(CR)等不适用于生物柴油燃料环境;并提出需要进一步研究生物柴油-0#柴油混合燃料与材料之间相互作用。林培喜等[8]研究了生物柴油与0#柴油以不同比例混合后的铜片腐蚀情况,分析认为生物柴油混合燃料中的硫化物、氮化物的转化和生物柴油的酸败是主要的腐蚀原因。关于棕榈油生物柴油-0#柴油混合燃料对常用工程材料的影响已有详细的报道[9-10],主要是考察混合燃料与材料接触一定周期后对橡胶及塑料的溶胀性及力学性能的影响,发现棕榈油生物柴油混合燃料B10 对丁腈橡胶(NBR)、丙烯酸橡胶及FKM的性能影响较小。针对麻疯树籽油生物柴油-0#柴油混合燃料与常用工程材料相互影响的研究不够全面,胡宗杰等[11]对比分析了常温下由废弃油脂和麻疯树籽油制得的生物柴油与0#柴油的混合燃料与乙烯丙烯酸酯橡胶和FKM 浸泡672 h 后的溶胀性,提出需要综合分析橡胶力学性能的变化来判断燃料与橡胶的兼容能力;火双红等[12]研究发现随着生物柴油与0#柴油混合物中生物柴油体积分数的增加,混合物的贝壳松脂丁醇值(KB值)增大,溶解能力逐渐增强,并考察了棕榈油生物柴油与橡胶的兼容性,但未考察橡胶对生物柴油性质的影响。混合燃料性质的变化会直接影响其继续使用。雷姣等[13]考察了储存材质(玻璃、塑料和碳钢)对麻疯树籽油生物柴油-0#柴油混合燃料B5 水分含量和酸值的影响,结果表明,麻疯树籽油生物柴油混合燃料B5避光密封储存70 天后,其酸值和水分仍满足国标(GB/T 20828—2007)要求。研究储存材质对麻疯树籽油生物柴油混合燃料的性质影响,对其实际应用具有现实意义。为了更好地使用麻疯树籽油生物柴油,有必要对其和石化柴油的混合物与在运输、储存和使用过程中接触到的材料之间的相互影响进行分析和评价。本文作者根据生物柴油与石化柴油的常用调配比例,将麻疯树籽油生物柴油按照一定比例与0#柴油混合制得混合燃料。将混合燃料分别与常用于密封、管道运输、油品储罐的8 种材料[4种橡胶为FKM、NBR、CR 及三元乙丙橡胶(EPDM),4 种塑料为PTFE、聚氯乙烯(PVC)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)及聚丙烯(PP)]进行常温浸泡的实验,考察材料对混合燃料运动黏度、闪点及酸值的影响,以及混合燃料对材料的溶胀作用和力学性能的影响,为综合分析混合燃料与材料之间的相互影响及适用周期提供依据。

1 实验部分

1.1 主要原料、仪器

麻疯树籽油生物柴油,由中海油新能源投资有限公司提供;0#柴油,市售。将0#柴油与麻疯树籽油生物柴油分别按照体积比100∶0、95∶5、80∶20、0∶100 混合配制为生物柴油混合燃料B0、B5、B20和B100。

DFYF-111C 型石油产品闪点测定仪,DFYF-108A 型石油产品运动黏度测定仪,AL204-IC分析天平,RGT-10 微机控制电子万能试验机,LX-A邵氏橡胶硬度计。

1.2 试验材料的选取及试验方法

1.2.1 橡胶试样的制备

试样制备按照GB/T 2941—2006 执行,橡胶试样制为25 mm×50 mm的长方形用于测量质量变化和厚度变化,50 mm×50 mm的正方形用于测量硬度变化;拉伸强度变化和扯断伸长变化率则采用GB/T 528—1998的试样要求,选择哑铃状试样Ⅰ型。

1.2.2 塑料试样的制备

塑料试样制为25 mm×50 mm的长方形用于测量质量变化和厚度变化;拉伸强度变化和扯断伸长变化率则采用GB/T 16421—1996的试样要求,按照Ⅰ型试样制备;冲击强度变化采用GB/T 1843—1996的试样要求,制备有缺口的试样。

1.2.3 计算公式

定义质量变化率如式(1)。

式中,m1为浸泡前试样在空气中的质量,g;m2为浸泡后试样在空气中的质量,g。厚度变化率如式(2)。

式中,h0为试样的初始厚度,mm;ht为试样浸泡后的厚度,mm。

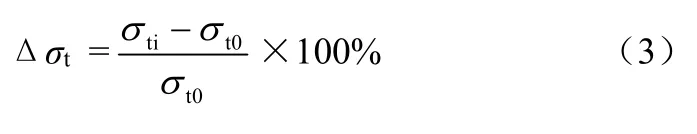

拉伸强度变化率如式(3)。

式中,σt0为试样试验前的拉伸强度,MPa;σti为试样试验后的拉伸强度,MPa。

橡胶硬度变化如式(4)。

式中,H0为试样试验前的硬度,度;Hi为试样试验后的硬度,度。

塑料缺口试样悬臂梁冲击强度如式(5)。

式中,W为破坏试样所吸收并经修正后的能量,J;h为试样厚度,mm;bN为试样缺口底部的剩余宽度,mm。试验中,测得的W的单位为kgf·cm,1 kgf·m=9.80665 J。

2 结果与讨论

2.1 材料对生物柴油混合燃料性质的影响

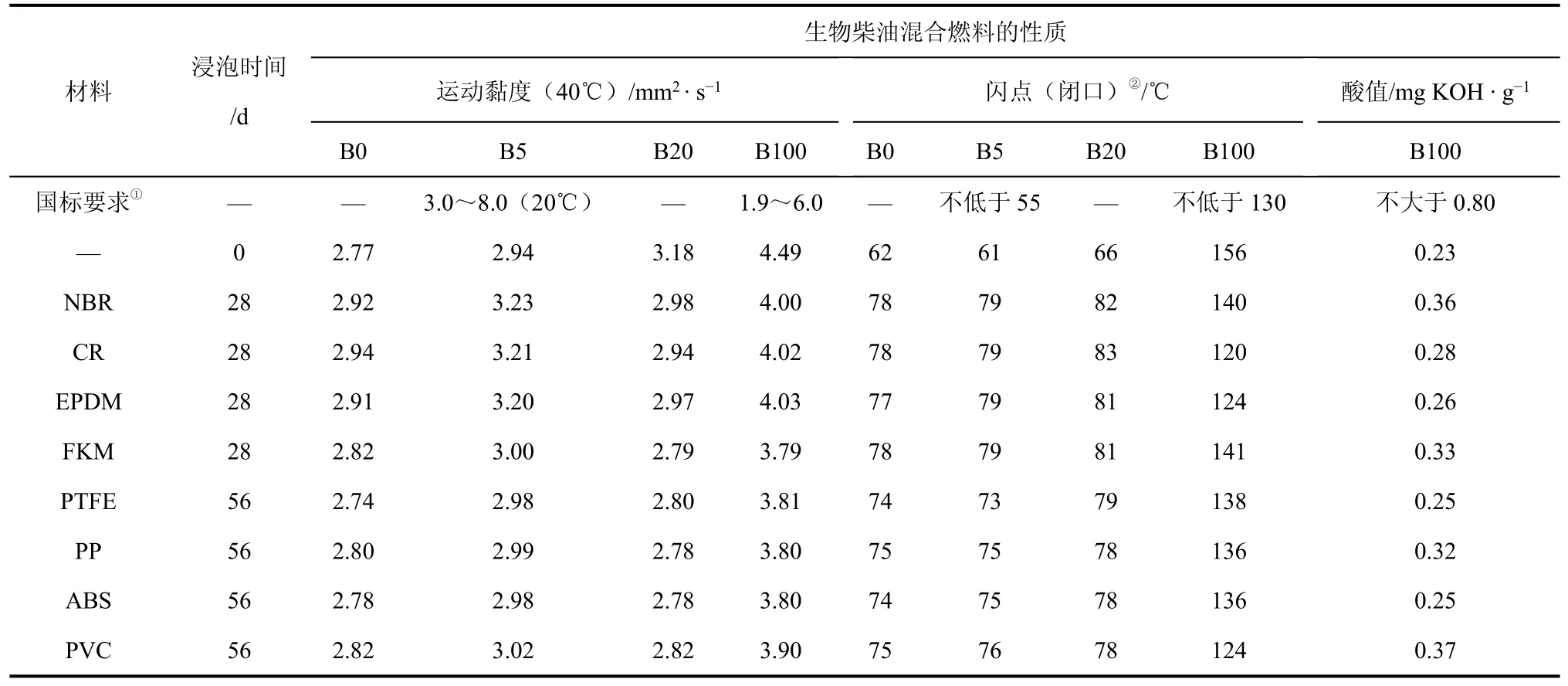

与橡胶试样接触28 天后,混合燃料的颜色加深,部分容器底部有少量黑色的橡胶沉积物;与塑料接触56 天后,混合燃料的颜色无明显变化。浸泡实验前与浸泡实验后混合燃料的运动黏度、闪点及酸值如表1所示。

从表1 可知,与橡胶接触28 天后,由于相似相溶原理,橡胶加工助剂(分散剂和物理塑解剂等)可溶解在混合燃料中[14],促使B0、B5的运动黏度增加,B20、B100的运动黏度降低。运动黏度的变化范围为-0.70~0.29 mm2/s,酸值的变化不超过0.15 mgKOH/g,仍满足国标(GB/T 20828—2007)的使用要求。一般说来,从油品的闪点可判断其馏分组成的轻重,石油产品蒸气压越高,馏分组成越轻,则油品的闪点越低[15]。B0、B5 及B20的闪点增加(17±1)℃,而B100的闪点降低,其中,与CR、EPDM 接触28 天后的B100的闪点降低超过30℃,不能满足国标的要求。

与塑料接触56 天后,B0、B5、B20 及B100的性质变化与橡胶接触28 天后的相似:B0、B5 运动黏度的变化范围为-0.03~0.08 mm2/s,B20、B100的运动黏度降低了0.40~0.69 mm2/s;B0、B5 及B20的闪点增加(13±1)℃,与PVC 接触56 天后的B100的闪点降低了32℃。PVC 中的C—Cl键是极性共价键,可被生物柴油中的负离子(如HO-、RO-等)或具有未共用电子对的分子(如H2Ö)取代,生成的HCl 会促使生物柴油水解及加大酸值。

2.2 生物柴油混合燃料对橡胶性能的影响

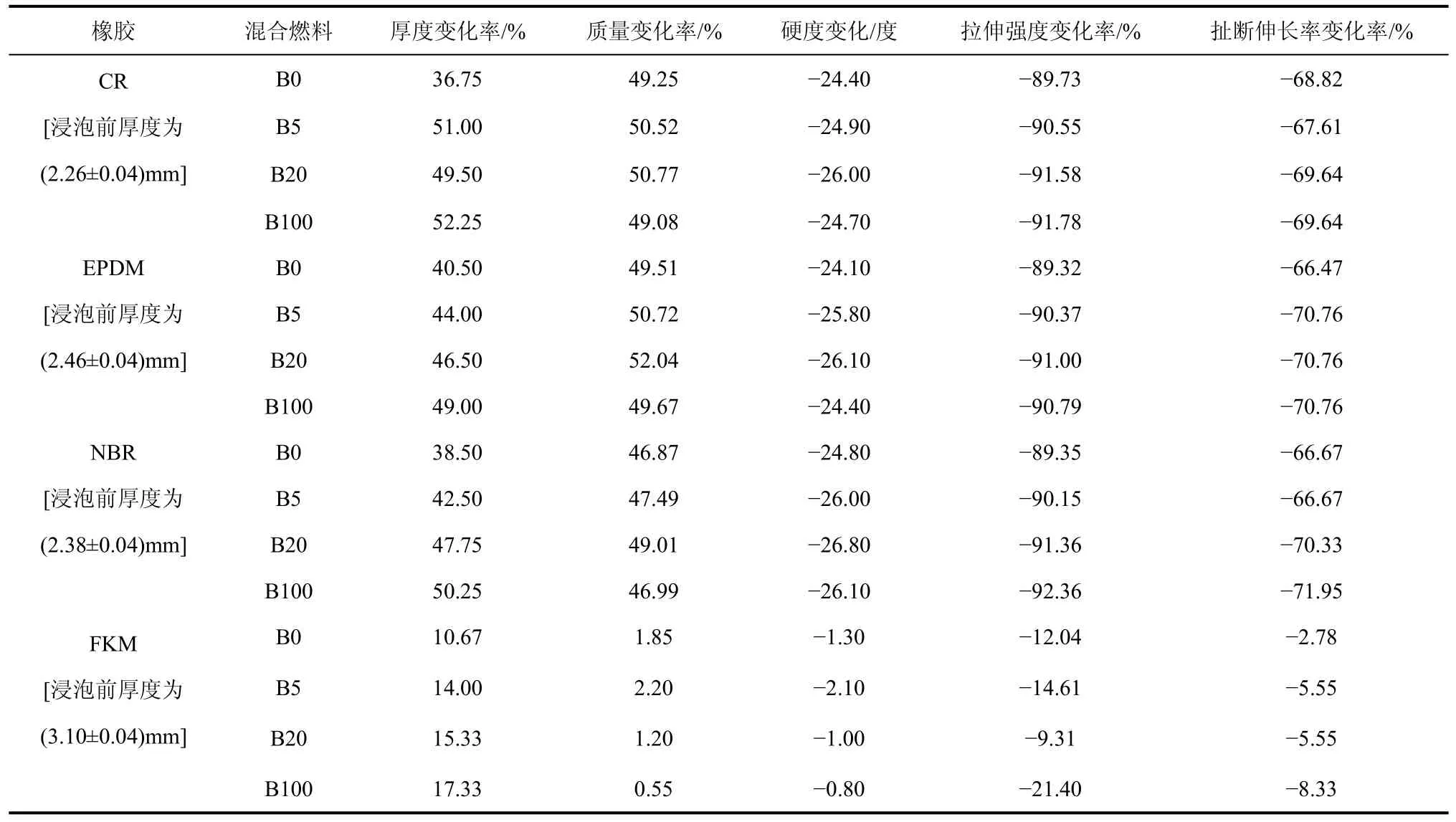

橡胶试样在混合燃料的作用下溶胀,在浸泡40天左右时溶解严重,不能进行尺寸及力学性能的测定。与混合燃料接触28 天后,CR、EPDM、NBR及FKM的厚度、质量、硬度、拉伸强度及扯断伸长率的变化如表2所示。

由表2 可知,浸泡28 天后,混合燃料对CR、EPDM、NBR的溶胀性、硬度及拉伸性能的影响相近:厚度的变化率为(44.50±7.75)%,质量的变化率为(49.46±2.58)%,硬度的变化为−25.45±1.35 度,拉伸强度变化率为(−90.84±1.52)%,扯断伸长率变化率为(−69.21±2.74)%。而FKM 厚度的变化率为(14.00±3.33)%,质量的变化率为(1.38±0.82)%,硬度的变化为(−1.45±0.65)度,拉伸强度变化率小于−22.00%,扯断伸长率变化率小于−9.00%。

表1 浸泡前后混合燃料的运动黏度、闪点及酸值

表2 浸泡28 天后,橡胶试样厚度、质量、硬度、拉伸强度及扯断伸长率的变化

高聚物溶解过程的第一阶段是产生溶胀现象,为单向扩散过程,即溶剂分子向高聚物内部渗透扩散,使高聚物体积膨胀而未溶解的现象;第二阶段为双向扩散过程,即溶剂分子继续向高聚物扩散,同时高分子向溶剂扩散,最终会达到溶解[16]。4 种橡胶厚度的变化率随着生物柴油组分的增加而增加,质量的变化率随着生物柴油组分含量的增加有上升的趋势,但从B20 到B100 有略微下降,这与生物柴油混合燃料的KB值有关[12,14],相较于0#柴油中的直链烷烃,橡胶试样更容易吸收脂肪酸甲酯而溶胀[10]。从橡胶的分子结构进行分析[16]:EPDM的主链为饱和碳链,在侧链中含有少量双键,呈非极性;CR的分子链结构中氯原子与双键形成p-π共轭,其反应活性下降;NBR为不饱和碳链橡胶,侧链含有负电性很大的氰基而具有极性;而FKM 主链侧基上的氢原子几乎完全被氟原子取代,C—F键的键能较高,且氟原子紧密地排列在碳原子周围,对C—C键产生了屏蔽作用。橡胶的耐甲酯性能与其侧链基团的极性有关,若其极性越大,则橡胶的耐甲酯性能越好[12]。前3 种橡胶试样由于溶胀而变形严重,宏观力学性能(硬度、拉伸强度及扯断伸长率)劣化,不能长期耐生物柴油混合燃料,而FKM具有良好的耐甲酯性能[10]。

2.3 生物柴油混合燃料对塑料性能的影响

试样的拉伸强度的降低说明该塑料在试样油中浸泡一段时间后,在拉伸条件下,所能承受的最大拉伸应力值降低。塑料冲击强度的测试,则是对硬质高分子材料试样施加一次冲击负荷使试样破坏,记录下试样破坏时或过程中单位试样截面积所吸收的能量,来衡量材料冲击韧性。

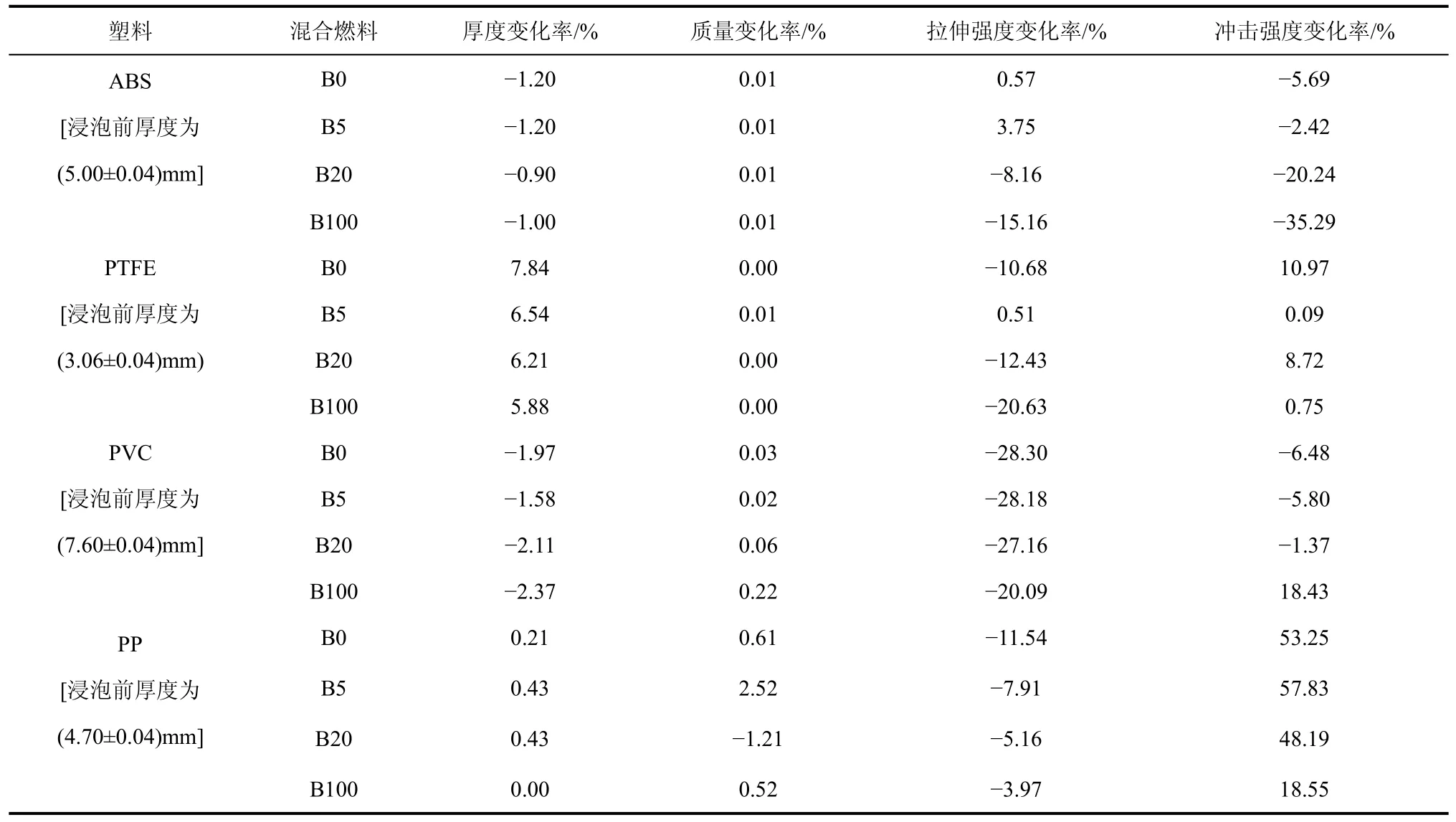

4 种塑料浸泡于混合燃料56 天后其厚度、质量、拉伸强度及冲击强度的变化如表3所示。

由表3 可知,ABS 与PP的厚度几乎没有发生变化;PVC 厚度的变化率为−2.37%~−1.58%;由于PTFE 尺寸稳定性差,其厚度变化率明显大于其它3种塑料。ABS和PTFE 几乎没有发生质量变化;PVC质量的变化率小于0.23%;PP 浸泡在B5 中56 天后其质量的变化率为2.52%。塑料与橡胶的加工方式及添加加工助剂的不同,这4 种塑料浸泡在混合燃料56 天后,其溶胀现象不明显,生物柴油组分对其厚度、质量的变化影响较小[6,17]。

表3 浸泡56 天后,塑料试样厚度、质量、拉伸强度及冲击强度的变化

麻疯树籽油生物柴油-0#柴油混合燃料对这4种塑料的拉伸性能和冲击性能均有一定的影响:ABS 浸泡在B0、B5 中56 天后,其拉伸强度及冲击强度的变化率小,力学性能稳定;而在B20、B100中浸泡56 天后,其拉伸强度降低,拉伸强度变化率小于−20.00%,但冲击强度变化率超过了−20.00%。PTFE 冲击强度变化率为0.09%~10.97%;浸泡于B100 中56 天后,PTFE 拉伸强度变化率达到−20.63%。PVC 浸泡在生物柴油混配物中56 天后其拉伸强度下降,且拉伸强度变化率均超过了−20.00%;其冲击强度变化率为−6.48%~18.43%。PP 拉伸强度变化率为−11.54%~−3.97%;其冲击强度增加,浸泡于B5 中56 天后,PP 冲击强度变化率达到57.83%。

塑料耐甲酯性能与其侧链基团极性的关系与橡胶的有所不同:ABS 三元组成含有—CN,C=C及苯环,在B100 中浸泡后其拉伸强度及冲击强度明显下降;PTFE 分子链上的碳原子被氟原子所遮蔽,不带极性,浸泡在B5 中其力学性能稳定;PVC分子链含有—Cl,其拉伸强度下降,而冲击强度较稳定;PP 侧链基团为甲基,无极性,其拉伸强度较稳定,而冲击强度明显变化,且随着生物柴油组分的增加更稳定。可知,混合燃料对塑料的力学性能的影响除了与燃料组成有关还与塑料侧链基团有关,且不同极性的油品对塑料不同力学性能的影响不同。其中,PTFE的拉伸性能与冲击性能稳定,具有良好的耐甲酯性能。

3 结论

(1)麻疯树籽油生物柴油-0#柴油混合燃料与NBR、FKM 接触28 天,与PTFE、PP 及ABS 接触56 天后,其运动黏度、闪点及酸值满足相应国家标准要求,可继续使用。

(2)在室温条件下,CR、EPDM、NBR 及FKM在混合燃料中浸泡一定时间后,均会产生溶胀现象;浸泡28 天后,前3 种橡胶由于溶胀而变形严重,其硬度、拉伸性能劣化,不具备耐甲酯性能;混合燃料对FKM的溶胀性、硬度及拉伸性能的影响较小。

(3)塑料试样几乎没有发生溶胀现象。麻疯树籽油生物柴油-0#柴油混合燃料对ABS、PP、PTFE的拉伸性能影响较小,且PTFE的冲击性能优于ABS和PP,可优先选用;PVC的冲击性能稳定,但其拉伸性能较差,浸泡56 天后会导致B100的闪点降低,应尽量避免使用。

[1]Janaun J,Ellis N.Perspectives on biodiesel as a sustainable fuel[J].Renewable and Sustainable Energy Reviews,2010,14(4):1312-1320.

[2]毛绍春,李竹英,李聪.麻疯树籽油制备生物柴油及应用研究[J].中国油脂,2007,32(7):40-42.

[3]陈明艳,蒋炜,鲁厚芳,等.麻疯树籽油生物柴油与0#柴油的混配性质[J].化工进展,2009,28(4):629-633.

[4]Lu Houfang,Liu Yingying,Zhou Hui,et al.Production of biodiesel from jatropha curcas L.Oil[J].Computers and Chemical Engineering,2009,33(5):1091-1096.

[5]McCormick R L,Ratcliff M,Moens L,et al.Several factors affecting the stability of biodiesel in standard accelerated tests[J].Fuel Processing Technology,2007,88(7):651-657.

[6]周映,张志永,赵晖,等.生物柴油对柴油机燃油系统橡胶、金属和塑料件的性能影响研究[J].汽车工程,2008,30(10):875-879.

[7]Haseeb A S M A,Fazal M A,Jahirul M I,et al.Compatibility of automotive materials in biodiesel:A review[J].Fuel,2011,90(3):922-931.

[8]林培喜,揭永文,莫桂娣.生物柴油腐蚀性能及腐蚀原因分析[J].石油与天然气化工,2009,38(5):400-401,408.

[9]Wimonrat Trakarnpruk,Suriya Porntanqjitlikit.Palm oil biodiesel synthesized with potassium loaded calcined hydrotalcite and effect of biodiesel blend on elastomer properties[J].Renewable Energy,2008,33(7):1558-1563.

[10]Haseeb A S M A,Masjuki H H,Siang C T,et al.Compatibility of elastomers in palm biodiesel[J].Renewable Energy,2010,35(10):2356-2361.

[11]胡宗杰,周映,邓俊,等.生物柴油混合燃料对橡胶溶胀性和力学性能的影响[J].内燃机学报,2010,28(4):358-361.

[12]火双红,蒋炜,鲁厚芳,等.生物柴油及其柴油混合物的溶解性和橡胶兼容性研究[J].中国油脂,2009,34(6):54-57.

[13]雷姣,邬皓,尚琼,等,水分和材质对生物柴油与0#柴油混配物B5 水分含量和酸值的影响[J].化工进展,2011,30(3):503-508.

[14]Zhang H,Cloud A.Research progress in calenderable fluorosilicone with excellent fuel resistance[M].Arlon Silicone Technologies Division,SAMPE,2007.

[15]周山丹.对石油产品闪点测定的讨论[J].科技信息,2009(21):44.

[16]傅政.橡胶材料性能与设计应用[M].北京:化学工业出版社,2003:26-40,140-159.

[17]Marcia Marie Maru,Marcia Maria Lucchese,Cristiano Legnani,et al.Biodiesel compatibility with carbon steel and HDPE parts[J].Fuel Processing Technology,2009,90(9):1175-1182.