基于工控机的等温锻造监控系统

2013-08-08施宝酉杜立峰李利清天津市天锻压力机有限公司

文/施宝酉,杜立峰,李利清·天津市天锻压力机有限公司

基于工控机的等温锻造监控系统

文/施宝酉,杜立峰,李利清·天津市天锻压力机有限公司

施宝酉,工程师,主要从事液压技术方面的电气控制工作。

工控机是专门为工业现场而设计的计算机,而工业现场一般具有振动强烈,灰尘特别多,电磁场力干扰高等特点,且一般工厂均是连续作业,一年中没有休息。因此,工控机与普通计算机相比必须具有以下特点:

⑴机箱采用钢结构,有较高的防磁、防尘、防冲击能力。

⑵机箱内有专用底板,底板上有PCI和ISA插槽,即工控机的可扩展性比普通电脑要好得多。

⑶机箱内有专用电源,电源有较强的抗干扰能力。

⑷具有连续长时间工作的能力。

本文针对大型压机的监控系统,通过工控机实现了数据采集、存储、报警、打印、趋势显示等功能,通过以太网传送数据实现了开放式集中监控,并介绍了液压机的控制网络构架。

控制网络的构建

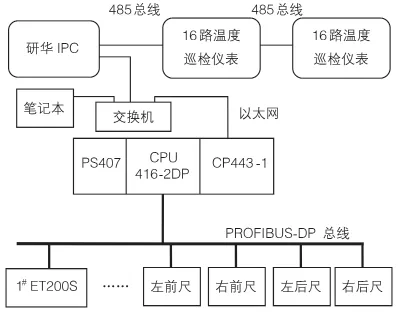

等温锻造液压机具有占地面积大,控制监视点分布分散的特点,因此需要使用分散式控制网络。其中在该大型压机系统中主要包括PROFIBUS现场总线网络、RS485总线网络和以太网网络。大型压机的整个网络控制系统结构如图1所示。

图1 大型液压机控制网络

PROFIBUS总线网络

根据大型压机控制系统的需求,下位机采用西门子S7-400PLC和ET200S从站系统结构,1#ET200S从站控制M1-M9主电机启停;2#ET200S从站采集主油箱附近信号;3#ET200S从站采集操作室按钮信号;4#ET200S从站控制地坑电磁阀动作;5#ET200S从站控制液压机上横梁电磁阀动作;6#从站为左前位移尺、7#从站为右前位移尺、8#从站为左后位移尺、9#从站为右后位移尺。

采用分布式PROFIBUS总线网络,将这些分布在不同位置的从站连接起来,减少了接线成本和节省了大量劳动力,提高了通信速率,增强了监控系统的开放性、兼容性。在工控机监控界面增加了PROFIBUS-DP总线的诊断界面,方便了后期用户的维护和故障排除。

RS-485总线网络

等温锻造液压机系统采用了200kW电机,每台电机均安装了综保保护电机,为了实时监视电机的运行温度,在每台高压电机上安装了Pt100热电阻,使用带RS-485接口的二次温度巡检仪表显示主泵电机的轴承温度,并通过485总线传输到工控机上显示。

采用RS-485方式通信时需要通过一个RS-232/485转换器来实现PC与温度巡检仪表的通信,如果RS-232/485转换器的485端为4线制,需要将发送A线与接收A线短接,发送B线与接收B线短接,将485通信方式转为单工通信方式,以满足温度巡检仪表的单工通信要求。该通信方式,相对于RS-232通信方式通信距离远,通信速率高,抗干扰性强;相对于PLC温度检测模块价格低廉,并且可以实现工控机与多台温度巡检仪表之间的通信。因此在高压电机温度检测中采用了RS-485总线的通信方式。

以太网网络

在S7-400PLC中插入CP443-1以太网模块,在工控机上插入CP1613以太网卡,可以通过工控机实现与现场S7-400PLC基于以太网的通信。生产现场使用PROFIBUS总线连接,在控制网络采用以太网网络,以太网通信速率高、实时性好、开放性好,这样便于与办公网络连接,为设备后期的扩展或升级留出空间。

工控机监控界面设计

根据等温锻造压机控制需求(数据存储空间与保存时间)以及WinCC运行的配置要求,该监控系统选取立式工控机,配置带旋转支架的显示器,便于用户操作。

西门子视窗控制中心SIMATIC WinCC(Windows Control Center)因为其良好的开放性、灵活性和稳定性,现在已经广泛应用到我国各个工控行业。该液压机监控系统采用WinCC 6.0软件并配合Step 7编程软件,能实现两者的无缝连接。WinCC提供了嵌入式的C语言编程,用户可以通过编辑项目函数和行为实现特殊的功能和二次开发。工控机上主要包括用户管理界面、压机监控界面、诊断界面、打印界面、综合服务界面、数据记录与趋势分析界面等。

用户管理界面

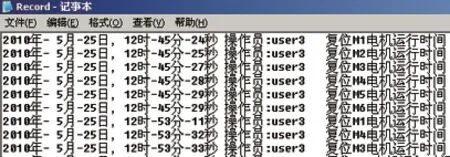

为了防止外来人员的操作,在WinCC内设置了3个等级的操作权限,在组态过程中根据需要分别对不同界面设置了相应的操作权限。在该界面内具有高级权限的用户可以直接修改用户的密码或增加、删除用户。在WinCC全局脚本内通过编程,可以用记事本记录每个操作人员的登录与退出时间,以及详细的操作记录,如图2所示,记录用户操作便于追源和分析用户故障。

图2 用户操作记录

压机监控界面

为了实时监控等温锻造液压机系统的运行情况,在WinCC组态界面中采集液压机的电磁阀动作信号、滑块的位置数据和压力数据,并且将这些数据添加在趋势控件内,以实时和历史趋势进行显示,便于用户直接比较和观察这些数据。用户可以在工控机上在线任意选择和启动需要启动的电机,这样可以大大节省操作台的空间。

根据生产要求,操作员可以通过键盘或鼠标直接在工控机上输入数据,控制液压机的运行。在报警界面中用户可以方便地观察到大型液压机的报警故障所在,因此可以提示操作员及时解决这些故障。

诊断界面

利用西门子软件的集成功能,将WinCC组态软件集成到Step 7编程软件内,在Step 7硬件组态界面内生成PLC系统错误报告FB49、FC49、DB49、DB51,在WinCC中加入报警控件可以直接读出PLC诊断缓冲区内的错误报告,便于监控PLC的状态。

该等温锻造液压机的现场监控网络从站分布范围广,为了便于用户监控和维护,在工控机界面增加了专门针对PROFIBUS-DP现场总线的诊断界面,该界面用不同颜色表示126个从站的状态,一旦PROFIBUS-DP网络出现故障,PLC就会输出一个报警,用户可以进入总线诊断界面直接观察到故障从站,便于用户及时解决问题。

打印界面

WinCC组态软件在报表设计上虽然比较单一,但是可以基本满足大部分用户的需求。但是由于其开放性和灵活性比较好,支持用户的二次开发,因此用户可以借助和利用第三方软件──VB、Excel等实现报表的设计和打印。

在该液压机监控系统设计中根据用户需求,WinCC将采集的滑块左前侧、左后侧、右前侧、右后侧、偏差位置、压力、速度以及电机温度等数据存储在工控机上,通过计算在数据归档存储区域分配出足够的存储空间,并且至少要有20%的裕量。

根据设计需求,通过WinCC自带的报表编辑器可以满足用户需求,因此并没有使用第三方的软件二次开发设计。通过WinCC报表编辑器为用户设计了电机温度报表、电机温度趋势报表、滑块位置报表、滑块速度报表、液压油温与高度报表等。在报表打印界面用户可以根据需要选择相应的打印内容,并选择打印时间范围,随时查阅、打印数据和趋势,如图3所示。

图3 数据打印选择界面

综合服务界面

在综合服务界面内,主要包括工控机的日期时间、PLC的日期时间、PLC的扫描周期、PLC的指示灯显示、计算器工具、记事本工具等,这些常用的工具可以辅助用户更好地监控、控制液压机系统。

数据记录与趋势分析界面

在PLC内采用了位置和速度的双闭环控制伺服阀驱动滑块下行,在滑块额定偏载内可以保证滑块以设定速度下行,并且四角偏差小于0.5mm/m。

为了记录等温锻造压机的四角位移数据和速度,在等温锻造液压机监控系统内采用C语言编程,滑块的四角位移数据和速度以日期命名保存为Excel文件,便于保存、调试和分析,图4、5为滑块斜坡给定速度在0.02~0.35mm/s之间,运行时间为220.5s的速度曲线和调平偏差曲线。

图4 0.02~0.35mm/s斜坡给定速度曲线

图5 0.02~0.35mm/s斜坡给定速度的调平偏差曲线

结束语

本文详细介绍了等温锻造液压机监控系统的组成部分及各个操作界面的使用方法。该系统具有可靠性高、通讯能力强的特点,人机界面友好,便于用户操作,可以很好地满足用户的需求。