不锈钢复合钢板焊接接头性能分析

2013-08-06伍碧霞陈群燕陈文静

邱 涛,伍碧霞,陈群燕,陈文静

(1.成都市工业设备安装公司,四川 成都 610072;2.凯天电子有限公司,四川 成都 610091;3.山东工业职业学院,山东 淄博 256414;4.西华大学 材料科学与工程学院,四川 成都 610039)

0 前言

不锈钢复合钢板是一种新型材料,它是由较薄的复层(不锈钢)和较厚的基层(珠光体钢)通过爆炸焊或者爆炸焊后轧制成型的双金属板。基层主要满足结构强度和刚度的要求,复层满足耐腐蚀性的要求,既保证了产品性能,又节约了不锈钢材料,许多容器和管道均采用此种材料进行制造。

在施工过程中需要对不锈钢复合钢板进行对接焊。虽然复合钢板的优点明显,但焊接过程中,碳钢材料对不锈钢焊缝产生稀释,降低了不锈钢焊缝中铬、镍含量,增加了不锈钢焊缝的含碳量,由于冷却速度快,不锈钢复合钢板对接焊缝中容易形成硬脆的马氏体组织,降低了焊接接头的塑性和韧性。在此对生产中常见的 Q235(30 mm)+TP304(5 mm)不锈钢复合钢板对接焊进行了焊接试验,分析和探讨Q235+TP304不锈钢复合钢板对接焊工艺及接头性能,为进一步开展不锈钢复合钢板焊接工艺和接头性能的研究打下了基础。

1 焊接性分析

复层(TP304)属于奥氏体不锈钢,能满足生产对复合钢板耐腐蚀性的要求。焊接性较好,焊接时一般不需要采取特殊的工艺措施,但若焊接材料选择不当或焊接工艺不正确时,易产生晶间腐蚀和焊接热裂纹等缺陷。基层(Q235)属于热轧低碳钢,由珠光体和铁素体组成,焊接性良好,焊接工艺成熟,能够保证焊接质量,满足生产对复合钢板强度、刚度和韧性等力学性能的要求。两者通过爆炸焊复合在一起形成不锈钢复合钢板,其化学成分如表1所示。

表1 不锈钢复合钢板的化学成分 %

1.1 焊接热应力

奥氏体钢的热导率约为珠光体的1/3,其线膨胀系数则比珠光体钢大50%,并随着温度的升高,线膨胀系数的数值也相应增大。两种材料热物理性能差异将影响焊接热循环过程、结晶条件,降低焊接接头的质量。当异种材料热物理性能差异较大使熔化和结晶状态不一致时,就会给焊接造成一定的困难;两种材料的线膨胀系数相差较大时,会使异种材料接头区产生较大的焊接热应力和变形,导致焊缝和热影响区开裂。不锈钢复合钢板在焊接过程中由于奥氏体的导热系数较低,膨胀系数较大,膨胀变形量较大,接头冷却时奥氏体钢比珠光体钢收缩变形大,在焊接方向上使过渡层受拉应力作用。如果过渡层存在硬脆的马氏体组织,在热应力作用下很容易产生裂纹。马氏体越多,焊缝裂纹敏感性就越强[1]。

1.2 碳迁移

不锈钢复合钢板焊接过程中,碳在珠光体中的含量远远高于在奥氏体中的含碳量,形成一个浓度差,碳具有从α-Fe向γ-Fe中迁移的趋势。这主要是因为:(1)碳的活度。碳原子为间隙型原子,间隙原子比置换型原子的扩散系数要大105~106倍;(2)合金元素的影响。合金元素通过影响碳的活度系数来影响碳迁移,碳化物形成元素Cr会降低碳的活度系数,不锈钢中含有大量的Cr元素。因此,碳在焊缝处的活度系数较小,会向焊缝中扩散;(3)晶体结构对碳的迁移也有一定的作用,碳在α-Fe中的活度系数大于碳在γ-Fe中的活度系数,因此在冷却过程中,珠光体中的碳将向奥氏体焊缝中扩散[2]。焊接时,碳由低Cr含量的基层钢板向高Cr含量的不锈钢复层焊缝金属扩散迁移,在基层与复层交接的过渡层焊缝熔合区形成增碳层和脱碳层,引起熔合区的脆化或软化。

鉴于上述原因,不锈钢复合钢板焊接的关键是过渡层的焊接。而过渡层(基层与复层之间的焊接)是典型的异种金属焊接,是奥氏体与非奥氏体钢的焊接。两种材料物理性能上的差异在焊接过渡层时会引起较大的焊接应力和变形,再加上焊缝与母材交界处的熔合区组织的不均匀性,这些因素的组合叠加易导致焊接裂纹的产生。因此,保证过渡层具有优良的塑性、韧性,减少焊接应力,控制并调节异种钢接头组织的不均匀是防止过渡层脆弱而产生裂纹的关键。

2 选择焊接方法和材料

2.1 焊接方法

基层与复层分开焊接,基层Q235属于珠光体+铁素体组织。为了提高生产效率和保证焊接质量,对接接头的基层焊接采用埋弧焊,过渡层、复层焊接采用焊条电弧焊。

2.2 焊接材料

基层材料为碳钢Q235,厚度δ=30 mm,采用埋弧焊,焊丝H08MnA,焊剂HJ431,焊丝直径φ5 mm。

过渡层焊缝的目的是防止基层焊缝金属被稀释,复层奥氏体形成元素不足,可能形成马氏体,增加了脆性,容易产生裂纹,过渡层是确保复层焊缝化学成分达到复层母材要求的一个重要区域。对于不锈钢复合板焊接而言,这是确保接头质量的一个重要方面。过渡层的目的主要是使复层焊缝的合金成分保持应有的水平[3]。因此,过渡层焊接选用的焊条中铬、镍含量应较高。为了保证过渡层的抗裂性和力学性能,采用铬、镍含量较高的A302(E309-16)焊条,焊条直径φ3.2 mm。

复层TP304属于奥氏体不锈钢,其焊接性良好,选用A132(E347-16)焊条,焊条直径φ4 mm。A132焊条是钛钙型焊条,药皮含Nb稳定剂,具有优良的抗晶间腐蚀性能并保证良好的机械性能,同时具有优良的焊接工艺和抗气孔性能。焊缝所用焊接材料的化学成分如表2所示。

3)项目信息化管理的运行机制有待完善。除了系统设计本身的问题,通过在使用系统进行项目申报工作中发现,系统在运行机制方面仍有完善空间。

表2 焊接材料化学成分%

3 焊接工艺

3.1 焊前准备

不锈钢复合钢板尺寸180 mm×310 mm×35 mm,使用机械加工的方法加工如图1所示形式的坡口,用砂轮机清理坡口面及坡口两侧30 mm范围内的铁锈、油污及脏物等。在碳钢侧用E4312、φ3.2 mm焊条定位焊,严格保证定位焊的质量,复层错边量控制在1 mm以内,定位焊时焊缝的有效长度为5~30 mm。

图1所示的坡口形式可防止焊接基层焊缝时对复层产生不利影响,即在复层V形坡口的基础上用机械加工的方法各剥离掉约4 mm。这样在焊接基层时能避免对复层的影响,同时也便于在基层焊接工作完成后进行探伤检查和基层焊缝清根,复层侧开60°坡口,基层侧开50°坡口,钝边2 mm。

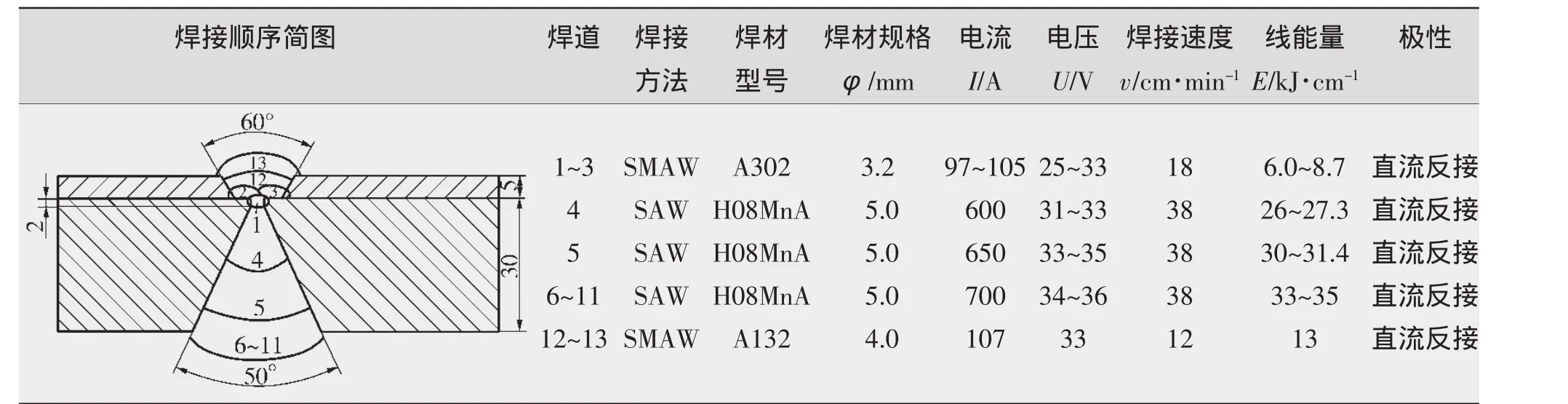

3.2 焊接顺序和焊接参数

不锈钢复合钢板常规的焊接顺序是先焊基层,清根后再焊过渡层,最后焊接复层。本次试验因为采用了熔深较大的埋弧焊焊接基层,为了最大限度减少基层第一层焊道对复层的影响,采用先焊接过渡层,清根后再焊接基层,最后焊接复层的方法。焊接顺序和工艺参数如表3所示。

表3 Q235+TP304不锈钢复合钢板焊接工艺

4 焊接接头金相分析

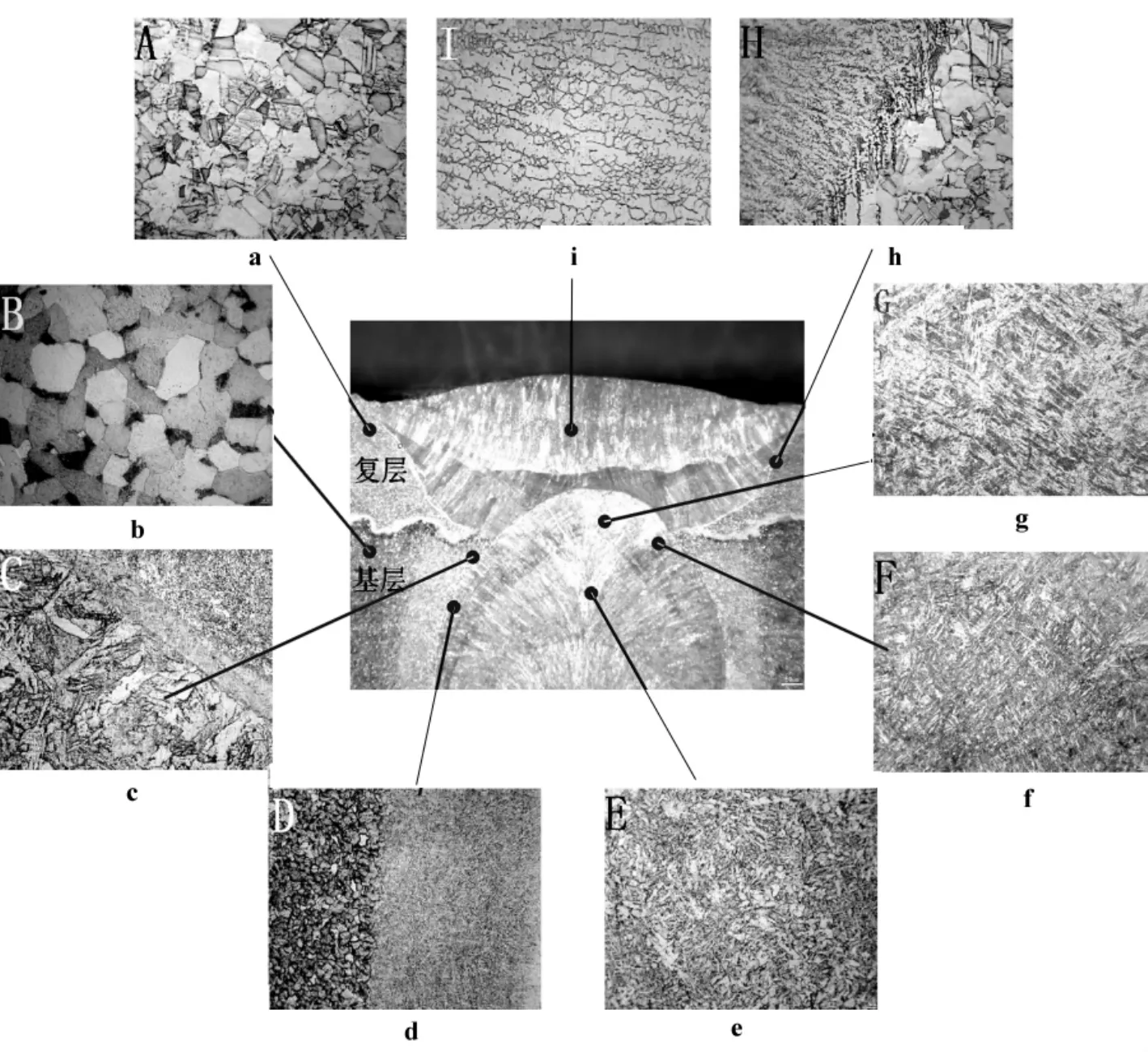

图2a为TP304复层的原始组织——奥氏体,图2b为基层Q235的原始母材组织——铁素体+珠光体。

图2 复合板接头金相组织(400×)

Q235因为含碳量低,铁素体的比例高于珠光体的比例。基层热影响区在750℃发生因焊接热循环影响产生的组织变化。在焊接加热时,首先是珠光体开始向奥氏体转变,但由于峰值温度较低,使珠光体尚未完全向奥氏体的转变,冷却过程已开始,已冷却的奥氏体在冷却过程中进行相变,生成细小的铁素体和珠光体[4],尚未转变的珠光体粗化。图2c为靠近复层侧金属区域的熔合区,由于复层奥氏体不锈钢的热导率比较小,导致该区域在焊接热循环过程中热量相对集中,高温停留时间较长,使奥氏体晶粒严重长大。冷却时首先沿奥氏体晶界析出粗大的铁素体针,剩余的奥氏体转变为珠光体。铁素体沿奥氏体晶界析出后,并且沿奥氏体晶粒内某惯习面上不断长大,从而形成粗大的魏氏组织。由图2d可知,靠近基层侧金属熔合线上的组织并不粗大,这是由于在多层多道焊中,后续的焊缝金属对前面的焊缝起到了热处理的作用,使晶粒细化。

靠近熔合区的焊缝组织如图2f所示,由铁素体、残余奥氏体和回火索氏体组成;图2g为靠近不锈钢侧焊缝组织,可以看到除有回火索氏体外,残余奥氏体有所增加;靠近基层碳钢侧的焊缝组织如图2e所示,铁素体呈白色,黑色颗粒为珠光体,还有少量的回火索氏体。回火索氏体形成的主要原因是在基层第一道焊接时由于埋弧焊熔深较大,过渡区焊缝金属受到基层碳钢的稀释作用,在较快的冷却速度下在靠近复层侧过渡区有板条状马氏体形成,在随后对基层的焊接过程中,焊接热循环对先焊接的焊缝金属起到了一个回火的作用,从而得到了铁素体基体上大量弥散分布着细粒状渗碳体的回火索氏体组织。

焊接熔池中处于熔合区附近的液态金属的温度较低、流动性差,液态停留时间短,并且受到机械搅拌作用较弱。因此越靠近熔合区,母材成分所占比例越大。焊缝中心部位与焊缝边缘的化学成分有很大的差别,在焊缝不同区域其显微组织存在一定的差异[5]。

复层不锈钢焊缝组织如图2i所示,在柱状奥氏体基体上分布有骨架状或蠕虫状δ-铁素体。焊缝中存在δ相的有利作用为:(1)打乱单一γ相柱状晶的方向性,不致形成连续贫Cr层。(2)δ相富Cr,有良好的供Cr条件,可减少γ晶粒形成贫Cr层。因此,常希望焊缝中存在4%~12%的δ相。过量δ存在,多层焊时易促使形成σ相,不利于高温工作[1]。

众所周知,焊缝区是在电弧的搅拌作用下,填充金属与母材熔化后均匀混合而成的。焊缝区凝固是首先析出δ-铁素体,然后通过δ→γ固态转变形成奥氏体。由于焊接的快速冷却过程,部分富Cr、贫Ni的δ-铁素体晶核来不及转变被留下来,形成所谓的骨架状或蠕虫状δ-铁素体+柱状奥氏体双目组织。这样形成的δ-铁素体粗大且完整[6],扫描电镜下观察到的复层不锈钢焊缝金属组织如图3所示。

图3 复层TP304不锈钢焊缝金属SEM照片

5 力学性能检验

5.1 拉伸试验

根据GB228-2002金属材料拉伸试验方法进行了拉伸试验。常温下Q235+TP304不锈钢复合钢板的拉伸强度为500 MPa。断裂发生于焊接热影响区外的母材。

5.2 弯曲试验

根据GB/T6396-1995复合钢板力学和工艺性能试验方法规定,当复合钢板总厚度大于等于10 mm时,可采用侧弯曲取代外弯和内弯曲试验。弯曲后经检测,未发现表面裂纹。

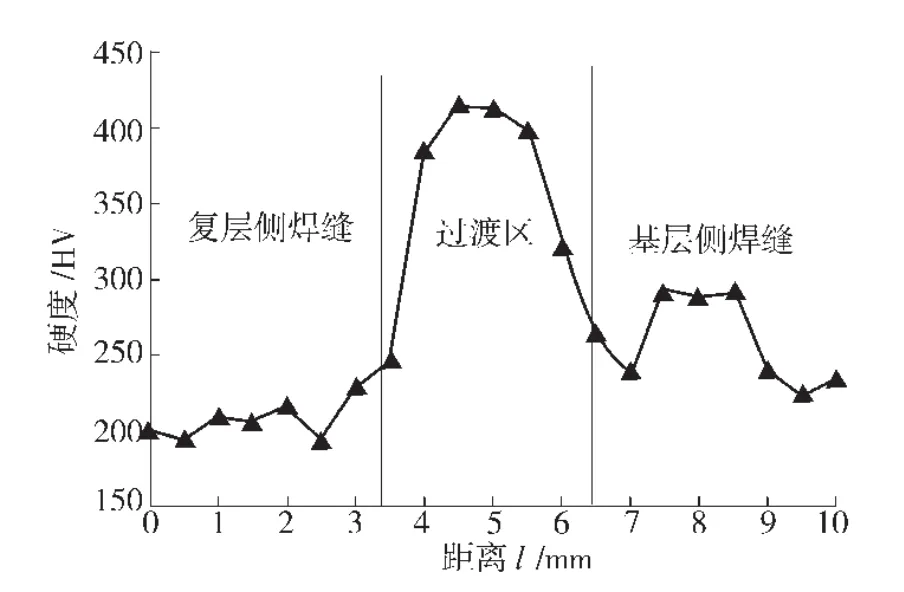

5.3 硬度测试

对不锈钢复合钢板的复层焊缝、过渡区焊缝、基层焊缝区域的硬度进行了测定,依据测定的硬度值做出相应的硬度曲线,如图4所示。

图4 焊接接头硬度曲线

由图4可知,在过渡区金属的硬度普遍比复层焊缝金属和基层焊缝金属的高,表明有马氏体存在,说明复合板焊接存在着一定的淬硬倾向。试验结果表明,在不锈钢复合钢板焊接中,难点在于过渡区的焊接,焊接接头的过渡区也是整个接头的薄弱环节,如何焊好过渡区对整个接头的性能意义重大。

6 结论

(1)不锈钢复合中厚板的焊缝分为基层、过渡层、复层三部分。焊接时宜采用多层多道焊,后一层对前一层具有热处理作用,降低了产生裂纹的倾向。

(2)复层焊接时,当焊接参数选择不当时,会出现热影响区组织恶化,影响焊接接头的塑性、韧性、耐蚀性;过渡层焊接时采用小电流、稍微大点的焊接速度,尽量减少熔合比,保证焊缝的奥氏体组织;基层焊接时,在热影响区易出现过热区,须控制焊接热输入,减少过热区宽度。

(3)复层的焊接应采用小电流、窄道快速焊可使热输入减少,降低接头在450℃~850℃敏化温度区间停留的时间,以避免因贫铬现象而产生晶间腐蚀。

[1]李亚江.焊接冶金学—材料焊接性(第一版)[M].北京:机械工业出版社,2008.

[2]周振丰.焊接冶金与金属焊接性[M].北京:机械工业出版社,1996.

[3]原国栋.不锈钢复合钢板焊接接头中过渡层的焊接问题[J].热加工工艺,2007(7):89-90.

[4]麻友清,李欣田.不锈钢/16Mn复合板焊接接头物理性能检验与分析[J].山西机械,2000(S1):127-128.

[5]卢金斌,王志新.1Cr17Mn6Ni5N与Q235异种钢焊接接头组织分析[J].焊接技术,2008(2):15-17.

[6]陈冰泉,潘春旭,张志慧.奥氏体不锈钢焊接接头过渡区组织变化研究[J].武汉交通科技大学学报,1995(1):1-5.