850/600大直径有压三产品旋流器在杏花选煤厂的应用

2013-08-03史振国

史振国

(鸡西矿业集团 城山矿洗煤厂,黑龙江 鸡西158100)

0 引言

选煤厂,是设计年处理能力120 万吨矿井型、炼焦煤选煤厂。采用块煤跳汰一末煤重介质旋流器一煤泥直接浮选联合工艺。原设计重介分选采用3 组环形布置500/350 有压三产品旋流器,环形旋流器单组处理量40 吨/小时,三组处理量120 吨/小时。 随着入洗台时量从120万吨/年增加到200 万吨/年以上,原来的500/350 处理量已满足不了当前生产的需求,且故障频发,产品质量达不到要求的指标,经集团公司批准2008 年9 月20 日我们把原来的500/350 型旋流器换为850/600 旋流器, 并对850/600 旋流器一些工艺参数进行相应技术更改后,各项指标达到正常分选要求。

1 原500/350 型旋流器存在的问题

随着入洗台时量的增加,原设计500/350 型旋流器组各项指标极不正常,由于该旋流器是三台环形布置,泵给入各组旋流器压力不稳,导致物料在旋流器内分选不正常,在保证精煤灰分前题下,中煤夹矸现象严重,二段旋流器密度不易调节,矸石灰分达不到要求灰分时常跑煤;入料粒度上限小,煤质块量大时,悬浮液密度不好控制,旋流器经常堵塞,保障不了生产正常运行,给维修维护带来负担;数量效率低,分选时一段数量效率只有74.35%,综合产率低,特别是对细粒物料分选效果差小于0.5mm 不能及时回收,导致浮选入料上限高,加之浮选机处理量低,大量精煤从尾矿中流失。 根据分选原理定性分析可知,要使颗粒较小的矿粒获得较大的离心力和沉降速度,可通过采用小直径旋流器、适当提高入料压力及改变悬浮液流变性质等措施来实现。 但500/350 旋流器给料粒度上限小,达不到重介质旋流器扩大入选粒度范围的要求。 只有在采用大直径旋流器时,适当地增大入料压力从而产生较大的离心因数,才能达到降低分选下限的要求。 种种原因表明只有把500/350 型旋流器更换成大直径旋流器才能改变当前生产状况,才可以为厂创造更多的经济效益。

2 新换850/600 型旋流器工艺参数的调节

为了保证产品各项指标合格化,提高精煤产率,满足台时量增加的要求,多为厂创造效益,经集团公司批准我们把3 组500/350 型旋流器更换成2 组850/600 旋流器,该旋流器一段圆筒形,二段圆筒圆锥形。

850/600 型旋流器安装后调试生产时,由于旋流器本身结构与工艺参数不适用于我厂当前情况,各项指标达不到预想结果,生产系统极不完善,从面导致畔煤中带煤量大、矸石夹煤现象严重、二段分选密度不易调节。为了谋求正常分选指标,我们主要从旋流器给料压力、旋流器结构参数二方面进行调节。

2.1 进料压力的调节

由实践可知,进料压力升高进料速度变快,旋流器处理量增加,压力越高离心力越大,因此在一定程度上增大进料压力可以加速分选过程。但通过我们的试验可知,随入料压力增大,旋流器本身浓缩作用加强。 一方面增大矿粒实际分选密度,另一方面使旋流器密度分布更加不均匀,比重控制不稳定,使精煤灰分时高时低,从而降低分选效果,因此压力增大并不是有利的,随压力增大二段中煤带精现象转变成中煤夹矸现象,此外还会增加动力消耗、给料泵的磨损,从长远利益上讲增大给料压力是行不通的,现在普遍发展趋势是低压给料。

2.2 旋流器结构参数的调节

为了进一步谋求合理化方案, 在保证入料压力不变的情况下,能否通过改变旋流器的结构参数,以达到预期效果。 我们首先增大溢流口直径改变底流口直径,来增大实际分选密度。 但溢流过大造成圆柱部分溢流速度过快,影响溢流稳定,缩小底流口可以使实际分选密度增大,但底流口过小造成矿粒挤压,使矸石易泥化部分混入中煤,或造成堵塞引起精煤损失。 实践证明增加溢流口直径或减小底流口直径,虽在一定限度上可以改变分选效果,但仍有很多负面影响,调节不当分选指标极易变差。

在旋流器的直径和锥角确定后,旋流器的容积和总长度,主要取决于圆柱部分长度。 旋流器圆柱部分长度对分选影响很大,当圆柱长时,物料停留时间长,实际分选密度高,但圆柱部分太长会使低密度产品质量遭到破坏,过短实际分选密度低,使精煤损失到底流中去。当体积同样时锥角增大,实际分选密度增大,我们试想能否在保证低入料压力,旋流器一段体积不变的情况下,把一段圆筒形改为圆锥形。经过资料的收集与论证, 我们把850/600 旋流器一段由圆筒形改为圆锥形,锥角10°,并加长筒体长度500am。保证入料压力情况下,强化物料在旋流器内的分选过程,改善空气柱状态,从而减少了旋流器内空气柱对分选的影响,在一段入料低压情况下,一段分选空间不变的情况下,加速物料的分选过程,尤其是细粒的物料的分选过程;二段密度易于调节,可以保证二段分离因数正常, 使各产品指标达到正常标准,排出指标合格的中煤和矸石。

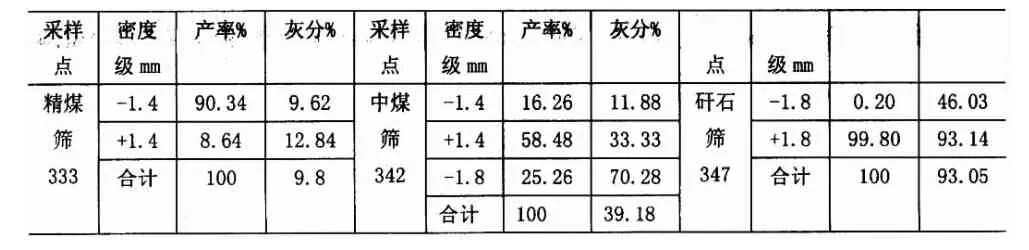

表1 改造前试样各项指标

表2 改造后试样各项指标

由表1、表2 可知一段旋流器由圆筒形改为圆锥形后,中煤带精量明显减少,二段分选过程得到改善,可以分选出较为合格的矸石产品。

3 原500/350 型旋流器组与改进后850/600 型旋流器组效果对比

我厂入洗原煤灰分在29%-40%这间, 若要求精煤灰分在9.5%-10.5%区间内,精煤理论回收率为35%-45%之间,6±0.1 含量>40%,属于极难选煤。

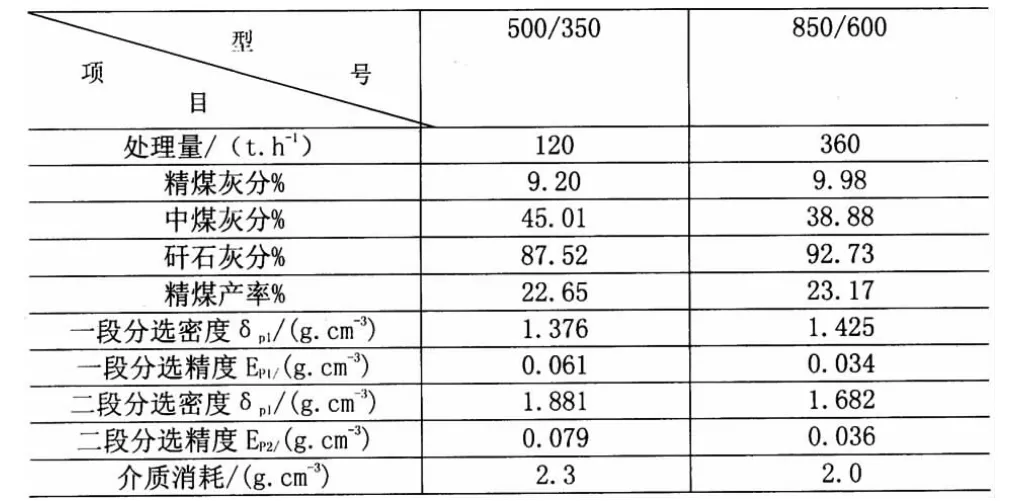

表3 500/350 型旋流器组与改进后850/600 型旋流器组效果对比

4 经济效益计算

4.1 由表3 可知500/350 型旋流器改为850/600 型旋流器后, 精煤产率提高0.52 个百分点,若年入洗240 万吨,多创收240 万吨×0.52%×570 元=711.36 万元。

4.2 通过对比可知,850/600 型旋流器比500/350 型旋流器数量效率提高10%,山原来74.5%提高到85%,矸石带煤平均<0.5%,综合产率提高>1%,中煤增盈240×0.0075×350=630 万元。

4.3 吨煤介耗山500/350 旋流器时的2.3kg/t 降为2.0kg/t,均降幅0.3kg/t,年入洗原煤240 万吨,则每年可节约介质0.3×2400000/1000=720t,若每吨磁铁矿粉的价格为650 元/吨,则每年可节约材料费720×650=46.8 万元。

改造之后每年可多为杏花选煤厂创收效益711.36+630+46.18=1388.16 万元。

5 社会效益

技改后,厂可根据市场需要,灵活方便的生产灰分为9.3%-10.5%之间的各种商品煤,商品煤质量不仅大幅度提高,不仅满足市场需求,也使用煤企业提高能源利用效率,为减少环境污染创造条件。

各产品指标满足用户要求,提高了综合产率,入料粒度,处理量大有改善, 减少了浮选入料量, 使尾煤产率由原来的8.5%降至现在的6.0%,减少了对周围环境的污染。

6 结论

经过这次500/350 型旋疏器改成850/600 型旋流器并对850/600 型旋流器各项参数调节的技术改造,杏花选煤厂各项产品指标达到用户的要求,各项工艺参数达到标准,适应了台时量增大等不利因数,并为以后煤质的变坏,入洗难度的加大,提供了先决条件。