基于PLC多组轮对空转试验系统的设计*

2013-08-02顾建凯

顾建凯

(兰州交通大学机电工程学院,甘肃兰州 730070)

1 引言

根据国家相关标准规定,铁路列车回库后要对轮对及对应的驱动电机进行例行试验、研究性试验。国内的轮对空转试验系统大多是对单组电机以及轮对的测试试验。笔者介绍的轮对空转试验系统通过上位机监控多台基于PLC的轮对空转试验设备,可进行多个电机以及对应轮对的检测试验。PLC实时自动地记录电机在各频率的转速和关键部件的温度,且将数据及时传送给上位机进行数据汇总编辑。

2 控制系统构成

2.1 控制系统简述

本轮对空转试验系统基本控制要求:①可以实时精确地显示牵引电机在各个检测频率段的运转性能;②可以准确无误地对电机两端的轴承温度、轮对两个轴箱温度实时显示;③对电机缺相,过流过压提供报警保护。

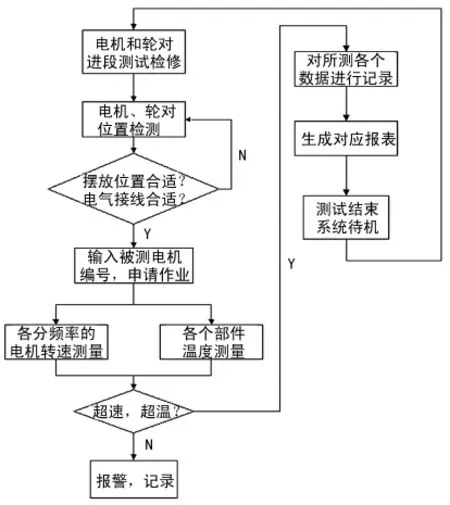

本系统设计采用集中管理分布控制模式,根据控制系统的故障导向(作业过程中设备出现故障或者作业方式错误,则在设备故障没被修复前整个作业过程不能继续进行)安全设计思想进行系统设计,依据本文提出的基本控制要求对传统空转电机试验系统改进和设计,使得整个控制系统更加的自动化、精确化和合理化。主要操作流程如图1所示。

图1 系统作业流程图

2.2 系统硬件结构

硬件主要有工业控制计算机、电源装置、变频器、PLC、通信中转器、温度传感器、光电编码器等部分组成,变频器采用西门子公司的MM440变频器,可控频率是0~100 Hz,PLC选用西门子S7-226 CN,它具有较强的数据处理和实时控制能力。

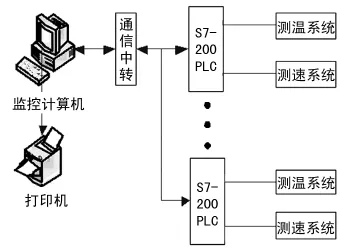

该系统通过通信中转将多个S7-200CN与上位监控主机以自由口通信方式连接[2],每个 S7-200CN对应着一个待测牵引电机及轮对装置,从而可以达到集中管理,分散控制的要求。检测控制部分分为各个电源频率下电机的转速测量和电机两端的轴承温度、轮对两个轴箱温度测定。各个下位机将测得的信息及时的反馈给上位监控主机,再由上位机将信息生成对应的报表以供技术人员浏览,打印。总体原理图如图2所示。

图2 控制系统原理图

温度测量采用Pt100温度传感器和四线制的温度变送器将对应的温度信号转化为电压信号,然后传入EM235中,再通过PLC内部程序计算出对应的所测温度值。电机的性能测定通过变频器输送不同的频率给电机,并且通过光电编码器和PLC测得在一段时间内的转数,进而求得对应的转速信息,最后通过与标准参数对照来判断电机的性能是否优良。

3 系统控制软件

根据现场的控制要求,下位机PLC控制程序采用模块化结构,便于以后程序的修改、升级和扩展,使得程序通用性变强。轮对空转试验台软件结构主要包括:系统的网络部分、4个测温点和1个测速点的程度编译、过压过流缺相突发事故的报警和保护。

3.1 上位机与PLC通信实现

自由通信协议数据格式:1个起始位,8个数据位,1个停止位,即10位数据,或者再加一个奇偶校验位组成11位数据。

3.2 系统测温实现

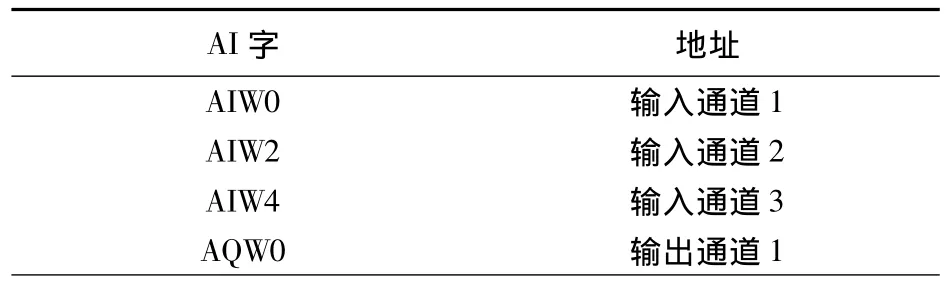

系统测量的温度具有4个测温点,而一个EM235只有三个模拟量的输入,所以在现场中PLC需要扩展2个EM235。具体实现原理:Pt100在0℃时电阻为100欧姆,随着温度的变化电阻呈线性变化,大约是每摄氏度0.4 Ω,为了产生5 mV/℃的电压系数,需要提供12.5 mA电流。由于模拟量输出精度为10 μA/数,为了得到12.5 mA输出电流所需的输出数必须为1 250。因为AQW数据向右移4位,因此输出数必须乘以16,这样,为了初始化模拟量输出IO为12.5 mA电流,在AQW0中必须设置为2000输出数。Pt100随着12.5 mA恒电流的供给产生了与随温度变化的电压,EM235把这个电压转换成数字量,程序周期性地读这些数字量,并将所读的这些数,利用下面的公式计算出所测温度:

T|℃ |=(温度数字量-0℃偏置量)/1℃数字量

温度数字量=存贮在AIWx(x=0,2,4)中的值

0℃偏置量=在0℃测出的数字量

1℃数字量=温度每升高1℃的数字量

依据用在EM235上的通道数,本程序用到的AI字相应的地址如表1所列。根据以上分析,可得测温程序流程图如图4所示。

图4 测速程序流程图

表1 AI字相应的地址

图3 测温程序流程图

3.3 系统测速实现

测定电动机的优良通过PLC与变频器给电机提供不同频率段的电压,光电编码器测出固定时间内电机所转圈数,进而通过PLC程序算出在该固定时间和频率段的电机转速[3]。提供给电机的频率为10~100 Hz不等,并且每过10 min变化一次。对光电编码输出脉冲数通过PLC的高速计数器测定,这里选用CPU226的HC1的运行模式2,在该模式下,I0.6为计数输入口,I1.0为复位输入口,I1.1为启动输入口,其中复位输入在每个频率段进入下一个频率段时起作用,对所计的脉冲数进行清零以便下个频率段的检测计数[4]。而其中每个频率段的固定时间通过PLC中的时基测定。测速的程序流程图如图5所示。

3.4 系统故障处理

系统缺相通过欠电流继电器KA1、KA2、KA3串接入电动机缺相保护电路中,在电动机发生缺相运行时串接在缺相上的欠电流继电器线圈断电释放,其常开接点KA1、KA2、KA3断开,使接在接触器KM的线圈自锁线路断开,接触器KM释放,电动机停转。系统过压,过流通过加上电压,电流传感器测得对应的实时电压、电流与设定电压、电流比较,如果超出即强行停止系统。

4 结论

本系统以集中管理、分布控制的模式,通过上位机分别控制下位机牵引电机的运行和停止。下位机将温度信息,速度信息实时反馈给上位机记录和整理。在电机出现缺相,过压过流情况时系统给予及时报警处理。系统具有技术先进、功能完善、操作方便等特点,实现了轮对空转试验台的信息化和自动化。

[1] 熊田忠,孙承志,吉顺平,等.基于S7-200PLC的某除湿机控制系统设计[J].微计算机信息,2010(6):61-62.

[2] 周 敏,李凤婷,吴为民.基于VB的PC机与多台PLC的通信研究[J].计算机工程,2009(2):103-104.

[3] 刘玉凤,刘学军.基于增量式光电编码器的电机测速研究[J].机械与电子,2010(7):45-47.

[4] 张宝富,穆希辉,杜峰坡,等.基于光电编码器和PLC的车轮转角检测显示系统[J].机械与电子,2009(3):62-63.

[5] 沈灿钢.Pt100热电阻传感器和S7-200在炉温控制系统中的应用[J].物联网,2010(6):44-46.