全焊式球阀焊接变形量的测量及控制

2013-08-02西安泵阀总厂有限公司陕西710032杨永良李六一

西安泵阀总厂有限公司 (陕西 710032) 杨永良 朱 广 李六一

1.概述

全焊式球阀的阀体焊接过程中,阀体将发生轴向和径向变形,影响球体开启力矩和密封效果。由于全焊式球阀的最后一道工序是焊接,这一变形无法消除,因此只能通过适当的测量方法,找出变形规律,合理确定支撑板的尺寸,保证支撑板与球体及阀座之间的配合间隙,从而既保证球阀焊接后的开启自如,又保证球阀关闭时的密封性能。本着这一思路,我们对筒体试件焊接变形进行了测定,并在产品生产中进行了验证。

2.变形量的测量

(1)测量方法 采用静态测量方法中的网格法——以网格形式确定各测量标点,在焊接前后,测量标距,其数值的相应变化即为这个阶段焊接引起的变形。

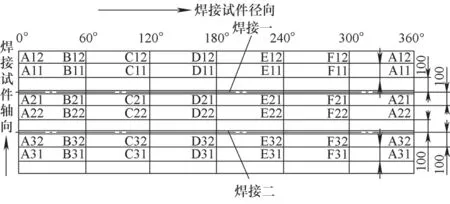

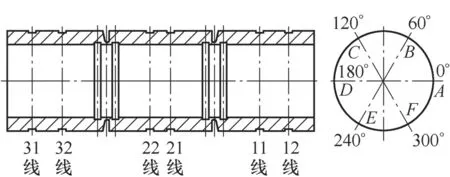

采用φ681mm×φ589mm×915mm的筒体试件,材料为A105,焊接坡口为带衬底的U形坡口。在试件外圆、内孔间隔一定距离车出测量槽,在试件外圆、内孔轴线方向间隔一定距离划出测量线,线与槽的交点作为测量标点。焊接前后,测量各标点之间的距离,即可反映试件焊接前后的轴向、径向变形情况。图1为试件外圆测量线展开图,图2为试件外圆测量槽分布,图3为试件内孔测量槽分布。

图1 试件外圆测量线展开图

图2 试件外圆测量槽分布

图3 试件内孔测量槽分布

(2)焊接工艺过程 将3件筒体试件点固后,安装在滚轮架上。应用游标卡尺、外径千分尺和内径千分尺进行测量,得到焊接前的标距数值后,采用细丝埋弧焊工艺进行焊接。

焊丝为CHW-S3(GB/T5293 H10Mn2),φ1.6mm;焊剂为CHF101;焊接电流240~280A,电弧电压31~32V,焊接速度300~450mm/min。首道焊缝为平焊缝,然后焊接时偏左一层偏右一层交替焊接,焊至超出筒体2mm。焊接过程中要控制工件温度(测温笔测量),每焊接2圈停下冷却至150℃以下(空冷)。每一端焊缝共焊20道,每道的熔敷高度为2.2mm。焊后对各标点间的距离再次进行测定。

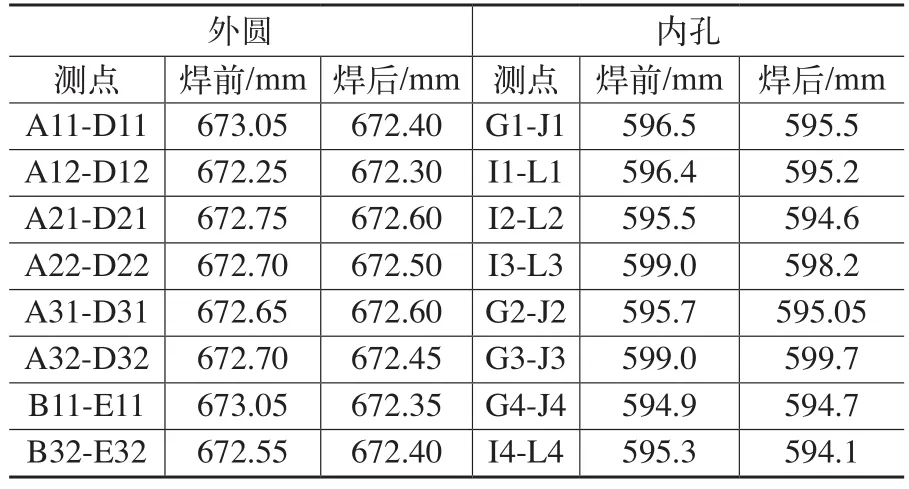

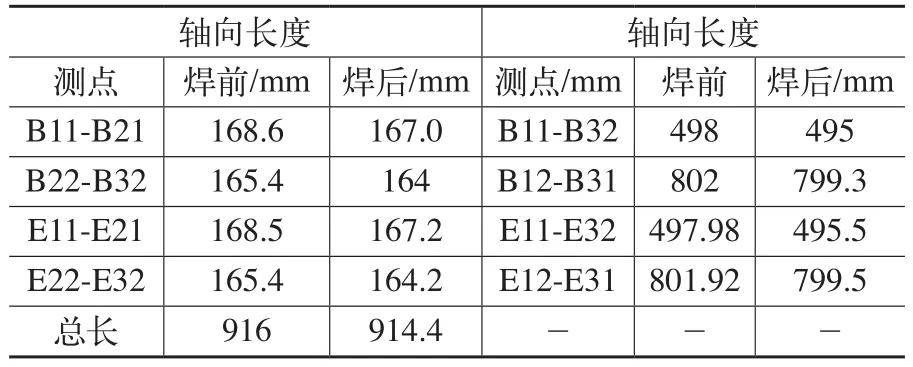

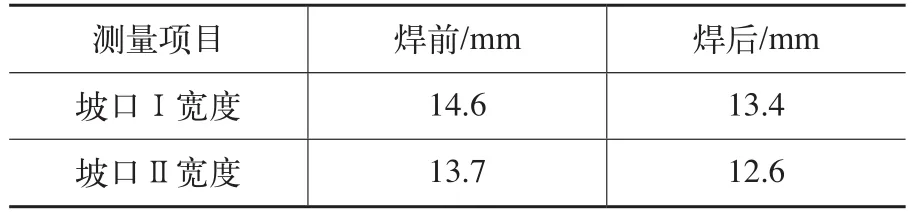

(3)测量结果 焊接前、后的标距数值如表1~表4所示。

表1 球阀焊接试件直径方向变形测量记录

表2 球阀焊接试件外部长度测量记录

表3 球阀焊接试件内部长度测量记录

表4 球阀焊接试件坡口宽度测量记录

对表1~表4的数据进行分析,焊后试件外圆平均收缩0.26mm,内孔平均收缩0.66mm,外部长度平均收缩2mm,内部长度平均收缩0.56mm,坡口宽度平均收缩1.25mm。可见,焊后无论试件外部还是内部,长度还是直径,都呈收缩态势。直径方向内部收缩大于外部,长度方向外部收缩大于内部。

3.产品的应用验证

(1)试制产品的应用验证 由于筒体试件与全焊球阀产品的结构形式不完全一致,在24″DFS100试制产品焊接时,对阀体的焊接变形量进行了测定,发现焊后阀体的轴向缩短0.8mm,连接体止口的径向缩短0.6mm,与试件的测量结果一致。

根据测量结果,修理支撑板,保证内侧与球体的间隙为0.1mm,保证支撑板与连接体的间隙为0.3mm。

24″DFS100产品焊接前后进行开启扭矩测量。

设计要求:不带压阀杆扭矩<1855N·m。一端进压0.6MPa阀杆扭矩<3452N·m,一端进压10MPa阀杆扭矩<28899N·m。

实测数据:①组装后,不带压检测扭矩为616N·m;带压0.6MPa检测扭矩为3695N·m;密封合格。②组焊3遍后,不带压检测扭矩为985N·m;带压0.6MPa检测扭矩为4310N·m;密封合格。③组焊成品后(单面),不带压检测扭矩为1231N·m;带压0.6MPa检测扭矩为3695N·m;密封合格。④组焊另一面3遍后,不带压检测扭矩为370N·m;带压0.6MPa检测扭矩为3202N·m;密封合格。⑤组焊成品后,不带压检测扭矩为1231N·m;带压0.6MPa检测扭矩为3448N·m;密封合格;带水压10MPa(单面)检测扭矩为18473N·m;密封合格。⑥中腔带水压10MPa检测扭矩为17241N·m;密封合格。带手动装置检测扭矩为9000N·m。

可见,焊接后的密封性能与开启扭矩均达到了设计要求。

(2)28″DFS64产品的应用验证 2010年6月,为中石化华北分公司生产1台28″DFS64全焊式球阀,根据前期的焊接变形测量结果,合理给出支撑板与连接体、球体之间的配合公差,顺利达到了预期的效果。

4.结语

通过对筒体试件焊接后的轴向、径向变形量的测量,以及对测量结果的分析,合理地设计支撑板与连接体、球体之间的配合公差,保证了28″DFS64产品的顺利出厂,并且为全焊式球阀系列产品的设计和制造提供了重要数据。