金属构件疲劳破坏机理探析

2013-07-30祝雯霞

祝雯霞

(西安外事学院,陕西西安 710077)

1 疲劳破坏的概念

工程实际中的一些金属构件,如弹簧、齿轮及轴等,工作时其所受到的外力所产生的应力小于其强度极限,如果外力及其所产生的应力大小、方向是周期性变化的,在经过多次周期性变化的应力作用下,该金属构件也会突然断裂,此种破坏即为疲劳破坏。而疲劳强度是指在大小、方向周期性变化的应力作用下,如果金属构件内应力的最大值(绝对值)不超过一定的限度,该构件可经历无限多次(一般规定107~108)循环而不被破坏,此极限应力的值即称为疲劳强度。我们用σ-1来表示在对称循环交变应力作用下金属材料的疲劳强度。

根据破坏时的应力循环次数,分为⑴高周疲劳:指在低应力(工作应力低于材料的屈服极限,甚至低于弹性极限)条件下,应力循环周数在100000以上的疲劳。它是最常见的一种疲劳破坏。高周疲劳一般简称为疲劳,弹簧、传动轴等的疲劳属此类。⑵低周疲劳:指在高应力(工作应力接近材料的屈服极限)或高应变条件下,应力循环周数在10000~100000以下的疲劳。由于交变的塑性应变在这种疲劳破坏中起主要作用,因而,也称为塑性疲劳或应变疲劳。如压力容器、燃气轮机零件等的疲劳。

2 疲劳破坏的特点

(1)疲劳破坏是多次反复载荷作用下的破坏,它不是短期内发生的,而是要经历一定的时间,甚至很长时间才发生破坏。

(2)引起疲劳断裂的应力很低,一般远低于材料的强度极限,甚至低于材料的屈服极限。例如反复弯折一根铁丝,很轻松的就能折断,就是典型的疲劳断裂的实例。

(3)构件在破坏前没有明显的塑性变形预兆,即使是韧性材料,也呈现“突然”的脆性断裂。因此疲劳破坏具有更大的危险性,常常造成严重的事故。

(4)疲劳破坏的断口上由两部分构成:疲劳区和瞬断区。疲劳区(较光滑)记载了裂缝扩展和闭合的过程,颜色发暗;瞬断区(较粗糙)真实反映了当构件截面因裂缝扩展削弱到一临界尺寸时脆性断裂的特点,颜色发亮。

3 疲劳破坏的原因

疲劳破坏的原因是构件尺寸突变或金属内部结构并不均匀,成为应力集中区,从而造成应力传递的不平衡,在内部缺陷部位的应力集中处诱发微裂纹;在交变应力作用下,微裂纹不断萌生、扩展,裂纹越来越大,材料中能够传递应力的有效部分越来越少,直至剩余部分不能继续传递负载时,金属构件发生破坏。

4 影响疲劳破坏的因素

影响金属材料疲劳破坏的因素有很多,包括构件本身的因素、荷载因素、环境因素等。

4.1 构件的外形

工程实际中,金属构件常常有台阶、小孔、键槽等,使截面产生突然变化,从而引起局部的应力集中。实验表明,应力集中程度越高,疲劳强度越低。

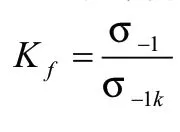

σ-1——无应力集中的光滑小试件的疲劳强度,σ-1k——有应力集中试件的疲劳强度。Kf为大于1的一个系数,其值由试验确定。若该系数越大,疲劳强度的降低便越明显。

4.2 构件的尺寸

构件的疲劳极限值通常是用小试样测定的,其直径一般在¢7~¢12mm,而实际构件的截面往往大于此值。尺寸大的构件,内部所含的杂质、缺陷相应增多,在交变应力下,碰到缺陷的几率也大,产生疲劳裂纹的可能性就越大,疲劳极限也就降低了。

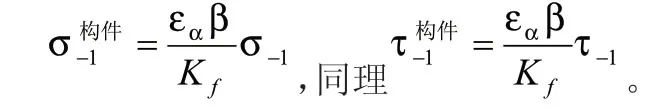

σ-1ε为光滑大试件的疲劳强度。尺寸系数εα值小于1。

4.3 构件的表面加工质量

构件表面的粗糙度、机械加工的纹道、表面缺口等会产生应力集中,都会影响疲劳极限。而且材料的强度越高,缺口敏感性越显著。

σ-1β表示在各种表面加工条件下试件的疲劳强度。实验表明,表面质量系数β值小于1。对于由高强度钢制成的承受交变应力的构件,如要提高构件的疲劳强度,需提高构件表面的光洁度和严禁碰伤。

4.4 构件的表面热处理

由于金属表面是疲劳裂纹核心易于产生的地方,而且承受交变弯曲或交变扭转负荷的构件,表面处应力最大,因此采用表面强化处理就成为提高疲劳极限的有效途径。常用的表面热处理方法有表面冷作变形(喷丸、滚压、滚压抛光等)、表面热处理(表面渗碳、氮化、氰化,表面高频或火焰淬火等)以及表面镀层和涂层等。表面强化后,改变了表面的内应力分布,使表面层产生残余压应力,这样就降低了表面拉应力,使疲劳裂纹不易产生和扩展。

4.5 荷载因素

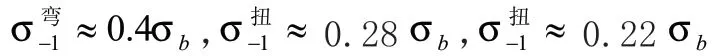

应力循环特征的影响。应力循环特征γ=-1~1。当γ=-1时为对称循环交变应力,γ=1时为静应力,γ=0时为脉动循环应力。γ≠-1的交变应力统称为非对称循环交变应力。在对称循环载荷下,得到的σ—N(应力-寿命)曲线是基本的σ—N 曲线,持久极限是最低的。试验表明,在不同的加载条件下,钢材在对称循环下的持久极限与静荷载下的抗拉强度σb的关系大致如下:

同时在构件设计中,载荷往往并非对称循环,即平均应力不一定等于零。因此,要考虑到平均应力对于材料疲劳性能的影响。一般说来,在应力幅相同的情况下,拉伸平均应力使疲劳强度和寿命降低,而压缩平均应力则使疲劳寿命提高。

4.6 环境因素

金属构件在由于温度变化所产生的热应力的反复作用下,所造成的疲劳破坏称为热疲劳;在交变载荷和腐蚀介质(如酸、碱、海水及活性气体等)的共同作用下,所产生的疲劳破坏称为腐蚀疲劳。

周围环境对表面裂纹成核和裂纹扩展有重要的影响。当金属构件处于腐蚀环境或高温(对钢而言,超过673K)环境,材料的疲劳强度明显下降。在干燥的空气中,内部裂纹萌生机制能持续到较高的应力水平,而在含水的环境里,表面萌生裂纹的耐久极限会急剧减小。

5 提高金属疲劳强度的措施

5.1 合理选择材料

一般来说,屈服强度越高,疲劳强度也越高,因此可尽量选择屈服强度高的材料。

对同一材料来说,细晶粒组织比粗晶粒组织具有更好的疲劳强度。同时,为了减缓疲劳裂纹的扩展速度,延迟最终的断裂,材料应具有足够的塑性和韧性。材料的强度和韧性要达到最好的匹配,满足设计寿命。

5.2 合理设计构件的外形

尽可能降低零件上的应力集中的影响,是提高零件疲劳强度的首要措施。零件结构形状和尺寸的突变是应力集中的根源。降低应力集中的措施有:(1)应尽量减少零件结构形状和尺寸的突变。(2)尽可能地增大过渡处的圆角半径。(3)同一零件上相邻截面处的刚性变化应尽可能地小。(4)在不可避免地要产生较大应力集中的结构处,采用减荷槽来降低应力集中的影响。

5.3 提高零件的表面加工质量

如将处在应力较高区域的零件表面加工得较为光洁;对于工作在腐蚀性介质中的零件规定适当的表面保护,尽可能地减少或消除零件表面可能发生的初始裂纹,对于延长零件的疲劳寿命有着比提高材料性能更为显著的作用。因此,对于重要的零件,在设计图纸上应规定出严格的检验方法及要求,在使用中也应尽量避免使构件表面受到机械损伤(如划伤、打印等)或化学损伤(如腐蚀、生锈等)。

5.4 提高零件的表面强度

常用的方法有表面热处理和表面机械强化两种,表面热处理通常采用渗碳、氰化、氮化,高频淬火等措施,以提高构件表层材料的抗疲劳强度能力。表面机械强化通常采用对构件表面进行滚压、喷丸等,使构件表面形成预压应力层,以降低最容易形成疲劳裂纹的拉应力,从而提高表层强度。

5.5 加强使用环境的维护

为避免由于温度变化产生热疲劳,金属构件在使用时可以用冷却液、润滑油降温;为避免由于腐蚀性环境产生腐蚀疲劳,可采用金属构件表面镀层或涂层来隔离腐蚀性介质。

6 结语

实践证明,金属疲劳已经是十分普遍的现象。据150多年来的统计,金属部件中有80%以上的损坏是由于疲劳而引起的。其存在的普遍性及后果的严重性都在告诫我们分析疲劳破坏的原因,最终找到更完善的提高疲劳强度的措施,减少或避免疲劳破坏的发生,对于机械行业的人员来说,是一个任重而道远的使命。

[1]曹淑清.从千里之堤,溃于蚁穴说起——简析金属的疲劳破坏[J],科技创新导报,2012,No4:72;

[2]董永强、刘跃进.对称循环交变应力作用下金属材料的疲劳强度实验研究[J],许昌师专学报,2000年9月第5期:19-21;

[3]蔡怀崇、张克猛.工程力学(一)[M],机械工业出版社,2008年2月第2版;

[4]郝富杰.概述金属疲劳产生的原因及影响因素[J],山西建筑,2011,4:51-52;

[5]王清远、刘永杰.结构金属材料超高周疲劳破坏行为[J],固体力学学报,2010,10:496-501。