CPR1000棒控棒位系统性能试验研究及开发

2013-07-26赖厚晶陈卫华姚立民钟立平李亚坚

赖厚晶 陈卫华 姚立民 钟立平 李亚坚 刘 琢

(中广核工程有限公司,广东 深圳 518124)

0 引言

在核电站中,棒控棒位系统用于提升、插入,以及保持和监视反应堆内各控制棒的位置,实现反应堆的启堆、停堆和稳定运行。为了检查和验证系统设备的可用性,确保系统功能得以正确实现,在电站的调试以及运行维护阶段,需要对棒控棒位系统定期进行性能试验。本文通过对CPR1000机组棒控棒位系统性能试验设备的说明,及其与传统试验方法的对比表明,该设备能够有效地缩短电站棒控棒位系统在建造阶段的调试周期及运营阶段的维护时间,给电站的调试及运行维护带来了极大的便利。

1 性能试验原理

通常,棒控棒位系统定期试验包括棒位测量通道检查试验、功率棒标定试验、控制棒可用性试验、SD棒功能试验等[1-2]。CPR1000棒控棒位系统性能试验设备可以高效地完成3个定期的性能试验,即落棒时间试验、控制棒驱动机构(control rod drive mechanism,CRDM)动作性能试验和棒位探测器线性试验。以下分别对这3个性能试验进行详细介绍。

1.1 落棒试验原理

在每一次换料大修之后或在其他对堆芯的几何结构有影响的操作之后,机组处于热停堆或冷停堆状态时,须在额定流量下完成控制棒的落棒试验,以检查每束控制棒的落棒时间是否满足验收准则。

1.1.1 落棒试验方法

通过主控室操作,将被测棒组提升至堆顶,然后断开控制该棒组的电源控制柜的供电开关,被测棒组的8束控制棒随即掉落至堆芯底部。在落棒过程中,采集的信号有:①被测棒组的8束控制棒的棒位探测器原边线圈的电压;② 电源控制柜保持线圈的电流(以电压形式表示)。

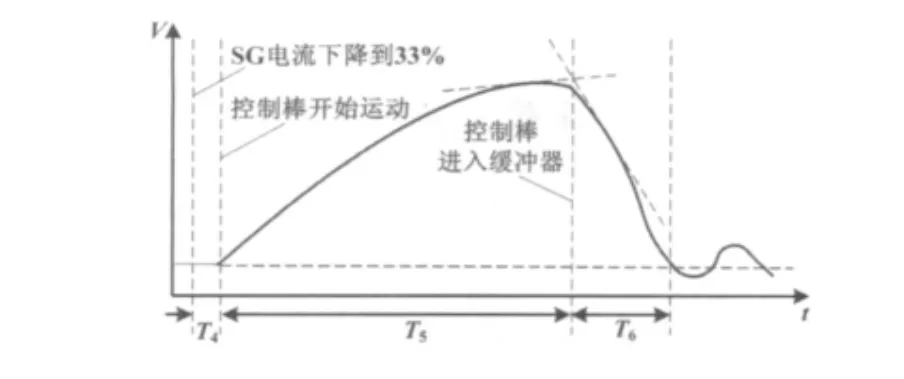

记录保持线圈电流波形是为了测量从保持线圈电流断开、电流下降至33%到控制棒开始运动之间的时间。因电磁感应,落棒过程会导致该棒束的棒位探测器原边线圈的感应电压发生变化。在控制棒下落过程中,该感应电压将会增加,直至棒束下落到堆芯底部缓冲器。当棒束下落到缓冲器时,感应电压将会迅速减小至接近零。

1.1.2 落棒时间验收准则

在落棒试验中,记录的棒位探测器原边线圈电压信号波形如图1所示。

图1 落棒时间曲线Fig.1 Curve of rod drop time

落棒时间需要满足的条件如表1所示。表1中,N为试验棒总数。

表1 落棒时间准则Tab.1 Criteria of rod drop time

1.2 CRDM性能试验原理

在调试阶段,为了验证控制棒驱动机构(CRDM)能够按照规定时序进行动作,需要进行CRDM性能试验。在运营阶段的机组大修期间,与CRDM相关的检修活动结束之后,需要对CRDM性能进行再鉴定,以保证CRDM动作正常。

1.2.1 CRDM 性能试验方法

在被测子棒组提升或者下插过程中,CRDM性能试验需采集的信号有:①位于反应堆厂房的麦克风声音信号;②被测子棒组的电源控制柜的保持线圈(SG)、移动线圈(MG)和提升线圈(LC)的电流。

通过记录3个线圈的电流,可验证电流是否在允许误差范围内。在控制棒动作时,位于CRDM吊耳的麦克风采集CRDM动作产生的声音信号。将其与CRDM动作时3个线圈的电流波形进行对比,可定义各个动作点,从而验证CRDM动作是否正常。

1.2.2 CRDM 性能试验准则

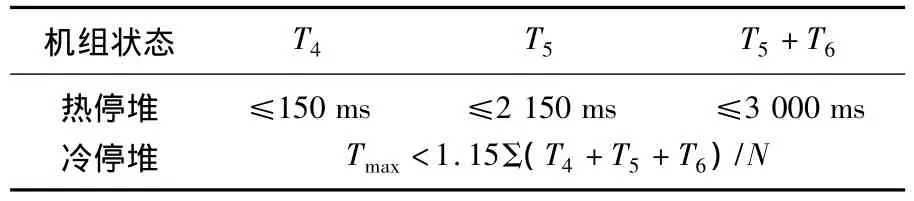

被测子棒组的电源控制柜的保持线圈(SG)、移动线圈(MG)和提升线圈(LC)的电流需满足以下要求。

① 电流大小:SG全电流为(8±0.3)A,SG半电流为(4.7 ±0.2)A;MG 全电流为(8 ±0.3)A,MG 半电流为(4.7 ±0.2)A(双夹持);LC 全电流为(41.6 ±1.6)A,LC 半电流为(16±0.6)A。

②电流时序。800 ms周期提升时序如图2所示。图2中,FC表示全电流、RC表示半电流、ZC表示零电流。

图2 800 ms周期提升时序Fig.2 Withdrawal sequence of 800 ms period

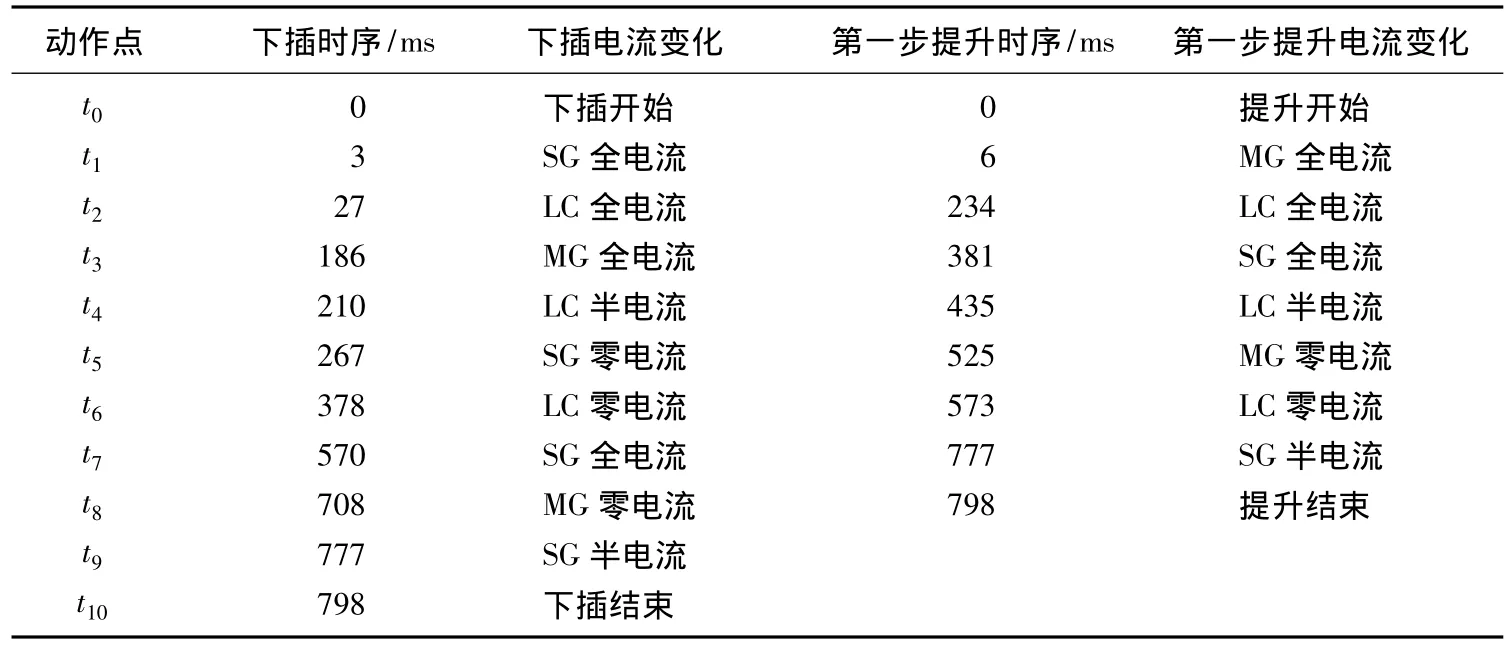

800 ms周期下插时序以及停堆后第一步提升时序如表2所示。

表2 下插时序以及第一步提升特殊时序Tab.2 Insertion sequence and the 1st step particular withdrawal sequence

1.3 棒位探测器线性试验原理

棒位探测器线性试验是在调试及大修期间,经过棒位处理模块MCP22的阈值电压调整以及电源模块MCP10的电流调整后,对棒位探测器的动态响应性能和静态测量线性度进行检查,并在必要时对MCP22阈值电压作进一步调整。

1.3.1 MCP22 调整试验

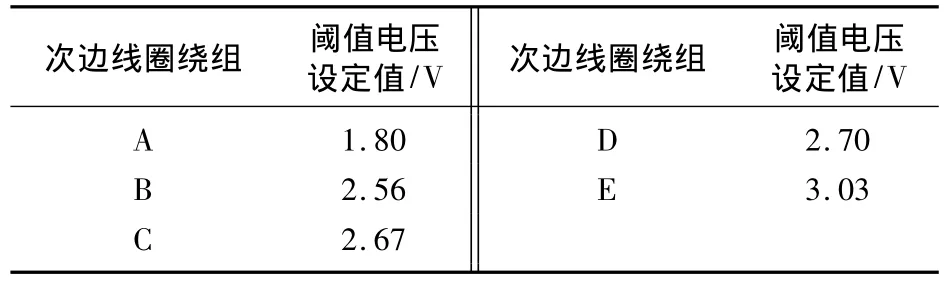

调整次边线圈阈值电压的设定值如表3所示。

表3 MCP22阈值电压设定值Tab.3 Set points of MCP22 threshold voltage

1.3.2 MCP10 调整试验

控制棒位于0步时,将MCP10电流调整至1.45 A;控制棒位于160步时,将MCP10电流调整至1.6 A。

1.3.3 动态运行试验

对于控制棒,采用校正2模式(功率棒用校正1模式),以72步/min的最快速度将试验子棒组提升至225步,然后下插至5步。在提、插棒期间,注意观察试验子棒组的显示模块MCP30。当棒位显示由一个灯向上/下一个灯切换时,没有闪烁和跳跃现象,则确认显示切换是一次性稳定进行的;若发现切换时灯闪烁跳跃,则记录相应的命令棒位和MCP30灯号。在完成一次提、插棒循环后,对相应的MCP22阈值电压进行调整。随着数字化技术的应用,动态线性试验的方法也有所变化。

1.3.4 静态线性试验

同理,采用校正2模式(功率棒用校正1模式),将试验子棒组提升至225步,然后下插至5步。在此过程中记录被测子棒组各棒的棒位指示灯切换时所对应的需求棒位。将棒连续插回5步并作同样的记录。同时对另一子棒组做同样的操作和记录。重复上述各步,直至完成其他指定子棒组的静态线性度检查。若发生MCP30指示灯切换时闪烁或跳跃现象,或最大误差(线性度)越界,则对MCP22进行调整。

1.3.5 静态线性试验准则

①提棒过程最大误差的计算

负误差:某指示灯亮时的实际切换棒位(Sw,n)-该指示灯代表的理论棒位。正误差:[某指示灯灭时(即其上一个指示灯亮时)的实际切换棒位(Sw,n+1)-1]-该指示灯代表的理论棒位。

②插棒过程最大误差的计算

正误差:某指示灯亮时的实际切换棒位(Si,n)-该指示灯代表的理论棒位。负误差:[某指示灯灭时(即其下一个指示灯亮时)的实际切换棒位(Si,n-1)+1]-该指示灯代表的理论棒位。最大误差(即线性度)不得超过(+5,-6)步或(+6,-5)步。当因MCP30指示灯非平稳切换而需重调MCP22 A通道阈值电压时,允许最大误差不超过(+7,-4)步。

2 CPR1000棒控棒位性能试验系统

随着核电站全厂数字化控制系统的引入,CPR1000棒控棒位系统也实现了数字化控制。为与棒控棒位系统数字化相匹配,提高性能试验的效率,CPR1000在建机组开发了一套全自动、高集成化的性能试验设备[3-4]。

2.1 测试台架

2.1.1 测试台架硬件

测试台架是一个由24U标准19英寸(1英寸=25.4 mm)机架组成的机柜,外观尺寸为1380 mm(H)×600 mm(W)×800 mm(D),装有活动小轮,使用非常灵活方便。测试台架主要由计算机及打印机、数据采集系统、接口机架、连接板件和供电板件组成。

①计算机及打印机运行测试台架软件,执行测试命令,并提供人机接口,打印试验结果。

②数据采集系统主要由集成在中央处理单元的NI板件组成,用于采集8个模拟量信号(棒位探测器的原边线圈电压或麦克风声音信号)和1个数字信号(多路选择器信号),以及24个CRDM线圈电流信号。

③接口机架主要由输入、输出卡件组成,输入来自连接板件的信号,并将这些信号输出至数据采集系统。

④连接板件提供与棒控电源柜、通信盒等外部设备连接的接插件。

⑤供电板件主要由开关板组成,为测试台架供电,并提供START/STOP命令按钮,以及供电状态的显示。

2.1.2 测试台架软件

测试台架使用英文界面,在Windows XP Pro操作系统下运行,应用软件包括NI卡件的驱动软件以及测试台架应用软件,可执行CRDM性能试验、落棒试验和棒位探测器线性试验。对于每一试验,操作人员可通过软件进行采集更新,对采集数据进行分析,并打印试验报告。如试验结果超出准则,软件会自动报警。为便于操作人员熟悉操作,人机接口与棒控棒位系统服务单元界面应保持一致。

当开启计算机后,应用软件程序自动启动,系统未设置登录以及密码输入界面。当软件运行后,会出现操作主界面,操作人员可在该界面中选择要执行的试验。总体来说,软件操作界面友好、简单易学,试验标准参数以及分析曲线可根据需要进行调整,操作非常方便。

2.2 麦克风组件

这里使用的麦克风组件与大亚湾、岭澳一期使用的麦克风组件功能相同。在进行CRDM性能试验时,将61个麦克风固定在CRDM的吊耳处,以采集CRDM动作时的声音信号。

2.3 通信盒及电话

这里使用的通信盒及电话与大亚湾、岭澳一期使用的设备功能基本相同,主要用于不同厂房之间的电话通信以及信号传输;区别在于从核岛厂房到连接厂房增加了多路选择器的控制信号。

2.4 就地控制箱及远程控制箱

与大亚湾、岭澳一期相比,核岛厂房增加了1个就地控制箱,连接厂房增加了1个远程控制箱。操作人员在连接厂房即可选择所试验棒组的麦克风信号或棒位探测器原边线圈电压信号,无需在一组棒组试验完成后到核岛厂房进行试验棒组的手动切换。这不仅为试验人员带来了极大的便利,而且减少了核岛操作给试验人员带来的辐射剂量。

2.5 延伸板

延伸板可安装在棒位处理机柜的电源模块(MCP10)以及编码模块(MCP22)的卡槽位置。在进行棒位探测器线性试验时,将试验棒组的棒束所对应的MCP10/MCP22模块拆卸下来,将延伸板安装在其卡槽内,再将MCP10/MCP22模块插在延伸板上,从而输出试验所需的信号。

2.6 性能试验系统组成

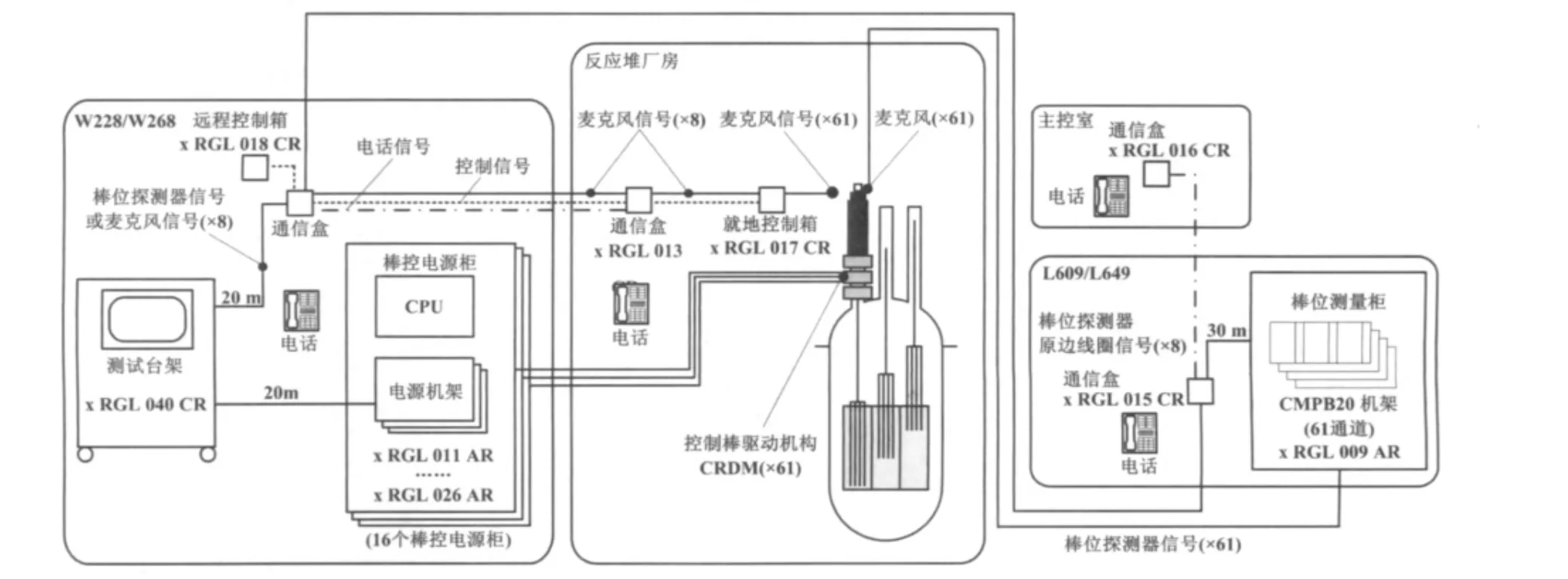

综上所述,性能试验系统由1个测试台架、61个麦克风组件、4个通信盒及电话、1个就地控制箱、1个远程控制箱和8个延伸板组成,通过通信及控制电缆与控制棒驱动机构、棒位探测器、棒位测量柜以及棒控电源柜连接。系统总体结构如图3所示。

图3 性能试验系统总体结构图Fig.3 Overall architecture of the performance test system

3 CPR1000棒控棒位性能试验方法

操作人员使用性能试验系统设备进行试验,通过电话与主控室的操纵员配合,在连接厂房内即可完成所有试验[5-6]。以下介绍该系统的试验方法及步骤。

3.1 落棒试验

采用性能试验系统进行落棒试验,最多可选择1组棒组,也就是2个子组棒束同时进行试验,可采集8个棒位探测器原边线圈电压以及8个CRDM保持线圈电流。落棒试验步骤如下。

①将试验棒组的MCP10模块的旋钮打到“PRIMARY OPEN”位置,连接 MCP10、电气厂房通信盒、连接厂房通信盒、测试台架间的电缆。测试台架通过该电缆采集棒位探测器原边线圈电压信号。

②连接测试台架与棒控电源柜间的电缆,可采集CRDM保持线圈电流信号。

③电话通知位于主控室的操纵员将试验棒组提升到堆顶。

④开启测试台架,启动落棒试验程序。

⑤将位于连接厂房的相应的棒控电源柜的供电开关断开,棒束自由落下。

⑥关闭落棒试验程序,打印结果或将结果存储在磁盘内。

3.2 CRDM 性能试验

采用性能试验系统进行CRDM性能试验,最多可选择1组棒组,也就是2个子组棒束同时进行试验,可采集8个麦克风声音信号,8个CRDM保持线圈电流、8个CRDM移动线圈电流以及8个CRDM提升线圈电流信号。试验步骤如下。

①在核岛厂房,将61个麦克风夹在CRDM吊耳处。连接就地控制箱、核岛厂房通信盒、连接厂房通信盒、测试台架之间的电缆。测试台架通过该电缆采集8个麦克风声音信号。

②连接就地控制箱、核岛厂房通信盒、连接厂房通信盒、测试台架之间的电缆。试验棒组选择控制信号并通过该电缆传输。

③连接棒控电源柜、测试台架之间的电缆,测试台架通过该电缆传输CRDM线圈电流信号。

④开启测试台架,选择CRDM性能试验程序,电话通知位于主控室的操作员需进行试验的棒组、动作方向及命令棒位。

⑤关闭CRDM性能试验程序,打印结果或将结果存储在磁盘内。

3.3 棒位探测器线性试验

采用性能试验系统进行棒位探测器线性试验,最多可选择1组棒组,也就是2个子组棒束同时进行试验,可采集8根控制棒束测量棒位以及2个子组需求棒位。试验步骤如下。

① 调整 MCP22、MCP10。

②将测试台架通过RJ45光缆与连接厂房内控制逻辑柜的服务单元相连,实现测试台架与棒控棒位系统服务单元网络的连接。

③开启测试台架,选择棒位探测器线性试验程序,电话通知位于主控室的操作员,将S试验棒组以一定的棒速从堆底进行提升或从堆顶进行下插动作。

④通过服务单元或主控室观察测量棒位在提升和下插过程中是否正确动作,以验证棒位探测器的动态响应。如果动作不正确,进一步调整MCP22。

⑤测试台架自动记录测量棒位跳转时刻的需求棒位,以验证棒位探测器的静态响应。

⑥关闭CRDM性能试验程序,打印结果或将结果存储在磁盘内。

4 CPR1000棒控棒位性能试验系统特点

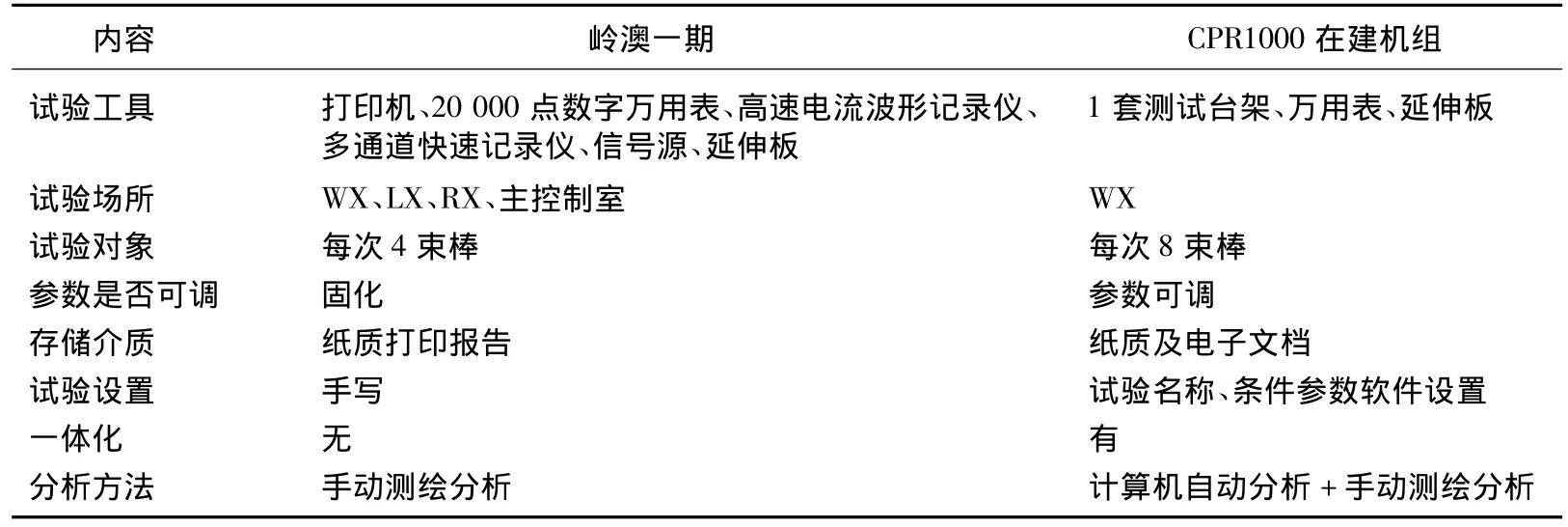

棒控棒位性能试验比较如表4所示。

表4 棒控棒位性能试验比较Tab.4 Comparison of rod control and rod position performance tests

由表4可知,由于数字化及计算机技术的使用,与岭澳一期相比,CPR1000棒控棒位性能试验系统大大简化了性能试验的步骤,增强了参数设置的灵活性,方便了数据存储,并提高了试验效率及准确性。

5 结束语

CPR1000棒控棒位性能试验系统设备采用成熟的数字化技术以及计算机应用技术,实现了在1个房间内操作即可完成落棒时间试验、CRDM性能试验以及棒位探测器线性试验。通过完善的软件设计以及硬件配置,可以便捷、准确地进行试验操作及分析,告别了纯粹手动分析的历史。因此,该系统设备具有先进、智能、准确等特点,不仅可以用于CPR1000棒控棒位系统性能试验,而且也可用于同类型百万千瓦级“二代加”技术核电站棒控棒位系统性能试验。

[1]黄可东,张英,王华金,等.广东岭澳核电二期工程数字化棒控棒位系统设计[J].核动力工程,2008,29(2):105 -109.

[2]刘冲,周建良,谭平.基于数字化控制的核电站反应堆功率控制系统[J].南华大学学报:自然科学版,2010,24(3):53 -57.

[3]王萍,孙建平,高明.数字化的RGL系统设计[J].电力科学与工程,2011,27(6):63 -66.

[4]刘冲,周剑良,姚秋果.核电厂反应堆功率数字冗余控制系统及其可靠性[J].核电子学与探测技术,2009,29(4):713 -717.

[5]张之华.新型控制棒可动线圈电磁驱动线落棒试验[J].原子能科学技术,2009,43(S1):319 -322.

[6]苏林森.900MW压水堆核电站系统与设备[M].北京:原子能出版社,2004:278-283.