泥水平衡式顶管在铁路工程中的沉降控制措施

2013-07-20上海铁路局经营开发处

汪 新 上海铁路局经营开发处

顶管施工是近年来被广泛运用的一种地下工程施工方法,它不需要开挖面层,根据土层性质、管径、地下水位等条件,施工中可选用手掘式、网络挤压式、土压平衡式、泥水平衡式等不同类型的顶管机。顶管施工在铁路工程中的应用,一般由于市政工程建设中雨污水管、燃气管、电力通信管等管线穿越铁路路基时加设套管的需要。为确保铁路行车安全,需要严格控制顶管施工中及施工后的路基沉降值,在黏性土或砂性土的地层中,采用泥水平衡式顶管的施工方法较多。

1 影响路基沉降的因素分析

1.1 开挖面引起的地层损失

在挖掘顶进过程中正面土体扰动,土体向开挖面方向移动,引起地层损失。泥水平衡法顶管施工,地层损失约为0.1%~1%。

1.2 机头与后继管节外径差值引起的地层损失

为便于管道泥浆套的形成,减小顶进阻力,机头外径在制造时一般要比后继管节外径大20~30 mm,这样后继管节外围就有10~15 mm 的建筑空间,如后继管节压浆量不足,其压力不足于支撑土体压力,就会引起地层损失。

1.3 相邻管节不平整度过大引起的地层损失

由于管节制造精度问题或施工时管节拼装问题等,会引起相邻管节不平整,此种情况下,如压浆量不足,其压力不足于支撑土体压力,也会引起地层损失。

1.4 机头纠偏引起的地层损失

机头纠偏形成的断面为椭圆形而非圆形,椭圆面积与设计图形之差值,即为纠偏引起的地层损失。由于在含水的松软土层中因机头外周土体自力性极差,随着机头的顶进,其外周空隙被随即变形的土体所填充,所以该部分土体很难以压浆来弥补。

2 最大沉降量估算

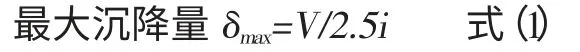

泥水平衡式顶管引起的路基沉降,视土质情况、覆土深度、操作水平等因素而不同,按照不排水情况下开挖所形成的路基沉降槽的体积应等于地层损失的体积这一理论,最大沉降量一般可按式

(1)进行估算:

式中:V--土体总损失

i--沉降槽宽度,i=H/[ πtg (45°-Ф/2)]

H--管节中心至路基顶面高度

Ф--土的内摩擦角

顶管施工产生的路基沉降横向分布近似为一正态分布曲线,如图1 所示,其中影响范围W=2.5i。

图1 路基沉降横向分布图

2.1 开挖面引起的地层损失

根据地区施工经验,泥水平衡式顶管超挖量可控制在1%以内。如按1%计算,则:

式中:Dc1--管节外径

π--圆周率

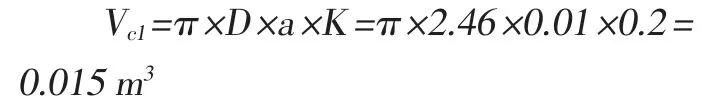

2.2 机头与后继管节外径差值引起的地层损失

式中:D--机头外径

a--机头外周半径与管节外周半径之差,一般取0.01 m

K--注浆不足率,一般取0.2

2.3 相邻管节不平整度引起的地层损失

Vc2=π×Dc1×ap×Kp×n式中:Dc1--管节外径

ap--相邻管节外周半径之差,最大差值取0.005 m

Kp--注浆不足率,取0.2

n--穿越某处土层管节半径差值大于5 mm 的出现次数(按10%计算)

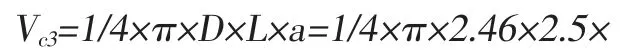

2.4 机头纠偏引起的地层损失

式中:D--机头外径

L--机头长度

a--机头顶进轴线与管道轴线的夹角(弧度),按最大纠偏角0.15°计算

2.5 土体总损失

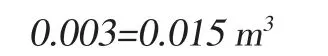

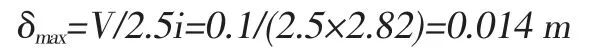

2.6 管顶最大沉降量

3 工程应用

3.1 工程概况

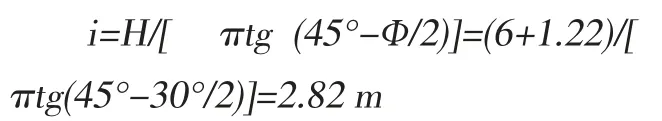

某市污水管穿越铁路套管工程,路基为填方地段,路基面至管节中心高度为6.0 m,选用1-Φ2.0 m 铁路C40 钢筋混凝土F 型顶管(2 m/节)作为污水管的套管,管节外径2.44 m,顶进长度54 m,穿越土层为黏土(内摩擦角按30°)。

由于该顶管工程所穿越的铁路为客运专线,对路基沉降控制的要求非常严格,结合工程所在区域为黏性土,因此选用泥水平衡式顶管机,顶进机头长2.5 m,外径2.46 m。

3.2 沉降量估算

沉降槽宽度

开挖面引起的地层损失

机头与后继管节外径差值引起的地层损失

相邻管节不平整度引起的地层损失

取n=(54/2)×10%=3

机头纠偏引起的地层损失

土体总损失

管顶最大沉降量

3.3 采取的主要措施

3.3.1 沉降监测

(1)监测设置

设置沉降监测主要采集相关监测数据,顶进前即在穿越铁路路基段每隔5 m 的沉降槽断面设置沉降观测点,每断面3 个点,沉降槽中部及两边各设置1个点,并在可能沉降的范围以外设置基准点1 处,测量标志使用钢筋桩,测量仪器采用自动安平水准仪和铟钢水准尺,监测的相对精度约0.3 mm。

(2)监测频率

测量频率为机头切口经过前10 m后20 m(共30 m)范围内每顶进2 m 测一次,30 m 后每顶进4 m 测一次。顶进结束后3 日后测量沉降值及沉降速率,7日后测量最终沉降值。

(3)数据整理与反馈

每一次测量成果对应施工进度,施工参数整理成图表形式,及时反馈给现场操作人员,操作人员根据监测数据及时调整土压力设置值、泥水压力、注浆量、顶进速度、泥水浓度等各种参数。

3.3.2 确保注浆质量

由于管道外围就有10~15 mm 的建筑空间,触变泥浆是防止管道外周土层坍落以控制地层移动的主要支承介质,顶进过程中做到同步压浆,以迅速填充管道外周的空隙,形成完整泥浆套,同时严格控制泥浆压力,防止跑浆。

3.3.3 合理掌握顶进速度

一般情况下,顶进速度控制在20~30 mm/min,土压力的波动值控制在-0.02~0.02 MPa,当监测仪表上显示机头工作压力突然减小时,适当加快推进速度,以减小机头与开挖面之间的有害空间,防止地层坍落;当工作压力突然增大时,减缓推进速度,以减小开挖面土体的被动土压力,防止地层隆起。

3.3.4 控制顶进轴线偏差

顶进过程中通过测量监控,及时采取纠偏,避免大曲率纠偏对土体产生较大的扰动,减小地层损失。顶进前,在工作坑内建立了测量系统,顶进操作时在监视仪表上每偏离中心一格即代表偏差10 mm,达到20 mm 时即采取纠偏,实际顶进结束时,轴线偏差最大值为15 mm。

3.3.5 置换触变泥浆

为防止滞后沉降,在顶进结束后,即利用注浆设备,及时采用水泥浆对触变泥浆进行置换,共用水泥2 t。

3.4 效果

该工程通过采取以上控制措施后,顶进过程中路基沉降值基本为0,3 日后测量未发现有明显沉降,7 日后测量最终沉降值为4 mm,小于理论上估算的最大沉降量14 mm。

4 结束语

工程应用实践证明,泥水平衡式顶管法在铁路工程中运用时,采取沉降监测、确保注浆质量、合理掌握顶进速度、控制顶进轴线偏差,以及顶进后对触变泥浆及时进行置换等措施,能够有效控制施工中及施工后的路基沉降值,可为此类工程提供借鉴。

[1]姜玉松.《地下工程施工技术》.武汉理工大学出版社.2008.