整车电路系统短路测试优化方案介绍

2013-07-19张华春朱礼铭张晓娜米德旺

张华春,朱礼铭,张晓娜,米德旺,王 鑫

(奇瑞汽车股份有限公司汽车工程中心,安徽 芜湖 241009)

近年来,汽车行业发展迅猛,汽车已成为人们生活中的一个重要组成部分。然而汽车在给人们带来方便的同时,也给人们带来了伤害,甚至灾难,比如汽车自燃现象,给生命财产造成严重威胁,如何在汽车销售前避免这些问题就显得尤为重要了。整车电路系统短路试验是在新车型开发过程中进行的一项测试,其目的就是查出电路中潜在的不安全因素,为优化电路系统提供支持。

1 短路测试方法简介

实际测试过程就是按照图1所示测试原理进行实物连接,获取回路的短路电流和熔断时间。

2 优化方案介绍

众所周知,熔断丝的作用是在回路电流过大和温度过高时自动熔断,从而保护线路和负载。通过测试和数据分析,我们会发现有些回路测试数据满足不了设计要求,此时就需要对回路进行整改和优化。

下面介绍短路测试中几种常见的优化方案。

2.1 改变熔断丝容量

一般来说,熔断丝容量是根据该回路负载特性来选择的,因此,我们可以根据负载特性来改变熔断丝容量,该方法不仅简单易行而且效果显著。如图2所示。但根据整车原理从实车上测试得知,此负载工作电流最大值为12A。由此可见,熔断丝30 A规格选择偏大,所以此熔断丝可以选择20A规格。

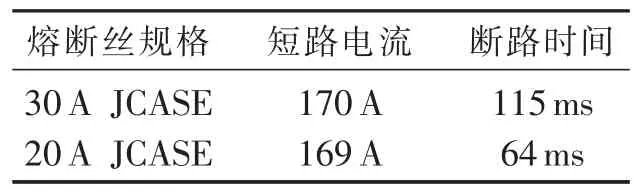

优化前后的试验结果对比见表1。由表1数据不难看出,熔断丝容量优化后,熔断时间几乎缩短为原来的1/2。当然,熔断丝的容量一般在设计的时候就要确定好,如果无法确定所选用的熔断丝是否合适,可以通过测试负载的大小来选定。

表1 优化前后试验结果对比

2.2 改变线径大小

在设计整车线路时,线径大小的选择主要是基于负载特性的要求,但有些导线虽然满足了负载的要求,但对于电路系统来说却存在安全隐患,那么此时就需要优化。对于熔断时间过长的回路,优化的方法就是将回路线径加粗,从而降低回路电阻,提高回路短路电流,缩短断路时间。如图3所示。

优化方案:①将线路中一部分线径由0.5mm2改为0.75mm2;②将线路中一部分线径由0.5 mm2改为1.0mm2。

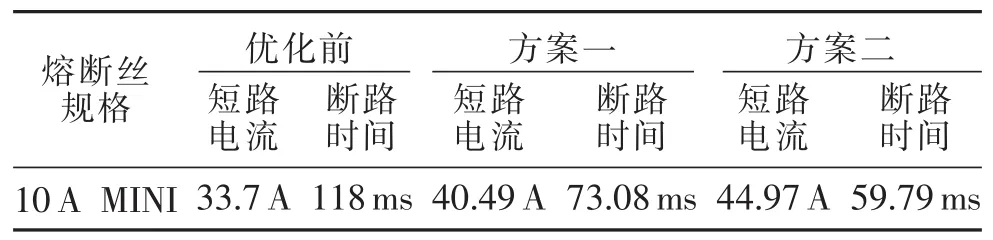

两种优化方案的试验结果见表2。由表2不难看出,随着线径的逐渐加粗,熔断电流逐渐增大,熔断时间逐渐减少,这说明改变回路线径的大小,熔断时间和熔断电流都会随着变化,但是具体用多大的线径比较合适要根据具体的回路来确定,除了满足电路安全和负载要求外,还需要考虑导线的质量及成本。

表2 两种线径优化方案结果

2.3 改变熔断丝特性

我们知道,快熔熔断丝 (MINI)的主要作用是防止线路短路,而慢熔熔断丝 (JCASE)的主要作用是防止线路长期过载。在短路时,不管是快熔熔断丝还是慢熔熔断丝,都应该熔断。但我们发现,有的回路因熔断丝未能及时熔断而导致线路烧蚀,如图4这个案例。经查证发现图4所示回路中所有的负载没有电机等感性负载,故将20A JCASE的熔断丝优化为20 A MINI熔断丝,优化前后测试数据见表3。根据表3描述的现象和数据,可以看出优化后的熔断丝不但可以满足回路电性能的要求,而且还可以对回路起到相应的保护作用。

2.4 改变回路总长度

一般来讲,不建议采用改变回路总长度的方法对短路性能进行优化,因为改变回路长度可能要改变负载的布置位置或从原理图上改变回路的连接方式,而且还要考虑更改后与其它负载的匹配性等问题,但这一方案也是可行的。根据整车电路系统原理图改变搭铁点的位置来改变整个回路的长度,优化后的回路长度如图5b所示。

测试数据表明,优化前的短路电流为111 A,断路时间为197 ms;而优化后的短路电流为114 A,断路时间只有85ms,即大大缩短了断路时间。

2.5 其他优化方法

关于整车电路系统中短路测试的优化方案,上面几种都是比较常用的,但还有一些其他方法,比如通过改变负载的原理和布置位置等,也可以对电路系统进行整体优化,但是此优化方法比较复杂,实际运用得较少。

3 总结

上述优化方案中的测试数据均为在同一温度条件下获取的。对于实车,我们应该根据各个负载的温度场进行选择。影响导线温度的主要因素有两个:①导线由于电流作用而产生的温升;②导线周围环境的温度,所以在优化电路系统时应将其列入考虑范围。

[1]朱礼铭.整车电路系统引起汽车自燃原因分析及验证方法介绍[J]. 汽车电器, 2010 (12): 35-38.