首钢京唐钢铁公司蒸汽利用状况的研究

2013-07-18梁飞

梁 飞

(首钢京唐钢铁联合有限公司,河北唐山 063200)

1 前言

钢铁工业是能源消耗的大户,我国钢铁工业的能耗约占全国总能耗的15%左右,钢铁企业生产过程中的能源效率仅为30%左右。能源使用效率的低下造成钢铁企业能源成本增加,产品竞争力下降。在国务院“钢铁行业振兴规划”中,明确提出了通过技术改造和科技创新,推动钢铁产业技术进步,调整品种结构,提升钢材质量的要求,应当从提高钢铁产品的价值和降低能耗两个方面入手提升产品竞争力。首钢京唐钢铁有限责任公司作为新一代可循环钢铁流程的示范工厂,在2012 年初,被国家工信部、财政部、科技部正式批复为创建资源节约型环境友好型企业试点。

本文主要通过介绍首钢京唐钢铁公司余热蒸汽的回收利用与新产蒸汽的按质用能、梯级利用两个方面情况,分析蒸汽的合理利用为公司节能降耗做出的重要的贡献。

2 首钢京唐余热蒸汽回收利用

2.1 京唐公司可回收余热资源十分丰富

钢铁企业中,可回收的余热资源十分丰富,目前,京唐公司利用余热产生蒸汽的主要技术有干熄焦技术、烧结矿环冷余热发电技术、转炉煤气汽化冷却系统和加热炉汽化冷却系统等,。

其中一期建成年产干全焦420 万t,配套建成目前最大型的2×130 t/h 干熄焦装置,配备2×30 MW 发电机组。采用干熄焦可回收80%以上的红焦显热,扣除本身消耗,每年可实现回收能源19.8 万t标煤。采用高温高压自然循环的余热锅炉产生9.5 MPa、540 ℃高温高压蒸汽用来发电,设计年发电量4.4712 亿kWh,并可通过发电机组抽汽系统向蒸汽管网输送1.0 MPa,240℃蒸汽60~80 t/h。

烧结厂建设2 台有效烧结面积550 m2的烧结机,每台烧结机对应一套580 m2环冷机,采用环冷机废气余热回收技术,充分利用烧结矿冷却废气余热。每套环冷机对应布置一套双压锅炉,高压锅炉部分的参数:1.1 MPa,230 ℃,40 t/h;低压锅炉部分的参数0.3 MPa,143 ℃,12 t/h。蒸汽单产约54 kg/t 矿。高压蒸汽部分送入蒸汽管网,低压蒸汽用于烧结厂内部混料及冬季采暖使用。

炼钢系统建设的2 座300 t 复吹脱磷转炉,3 座300 t 复吹脱碳转炉,每座转炉均配置一套汽化冷却装置,回收转炉烟气中的热量、降低炉气温度,由于转炉炼钢烟气流量和温度的周期性变化(如图1),导致转炉汽化冷却系统回收的蒸汽量呈波动性和间歇性,在冶炼过程中瞬间最大产生可产生3.2 MPa,200 ℃的高压蒸汽,为了解决余热蒸汽这一问题,公司在蒸汽源和蒸汽管网之间设8 台中压蓄热器,接受转炉汽包供来的中压蒸汽,蓄热器供出蒸汽为两路,一路经调压后供外网,另一路供RH。设计回收蒸汽81 kg/t 钢,实际已达94 kg/t 钢。

图1 烟气流量和温度的在冶炼周期内的变化曲线

2250 热轧建四座步进梁式加热炉,其中三座常规式加热炉,一座蓄热式加热炉。加热炉水平梁和立柱的冷却方式均采用汽化冷却。每座加热炉可生产1.27 MPa 饱和蒸汽平均约为18.0 t/h,最大约为28.1 t/h;1580 热轧建三座步进梁式加热炉,预留一座。加热炉水平梁和立柱的冷却方式均采用汽化冷却。每座加热炉可生产1.27 MPa 饱和蒸汽平均约为15.5 t/h,最大约为26.5 t/h。

2.2 京唐公司余热蒸汽的指标分析

京唐公司余热蒸汽回收量占蒸汽总产生量的45%~50%,平均日回收量在1.1 万t,除工艺自身使用外,可向蒸汽管网送出140 t/h 的S2 饱和蒸汽(0.78~1.0 MPa,240 ℃),用于冷轧、炼铁、制氧、焦化化产等工艺需求.

3 京唐公司新产蒸汽的按质用能、梯级利用

3.1 京唐公司新产蒸汽设施

京唐公司新产蒸汽主要由2 台35t 锅炉,2 台130 锅炉以及2 台30 MW 热电机组抽汽组成,其中35 t 锅炉及130 锅炉均为纯燃气锅炉,保持满负荷生产,消耗公司生产过程中产生的高炉煤气和焦炉煤气,可作为S1 蒸汽(3.0 MPa,450 ℃)及S2 蒸汽两种品质气源;30 MW 机组作为后备S2 蒸汽汽源,动态保证管网压力,并且在冬季可为换热站提供S3蒸汽(0.3 MPa,220 ℃)作为气源。

3.2 京唐公司蒸汽的梯级利用

京唐公司所产蒸汽主要利用方式如图2,在京唐公司新产蒸汽中,只有很少一部分35 t 锅炉所产蒸汽通过减温减压装置外送,这主要是由于35 t 锅炉S1 蒸汽供炼钢RH 间歇使用,为保证锅炉安全,减温减压装置必须投运,所以在RH 炼钢空闲期间蒸汽送入S2 蒸汽管网。

图2 新产蒸汽的梯级利用

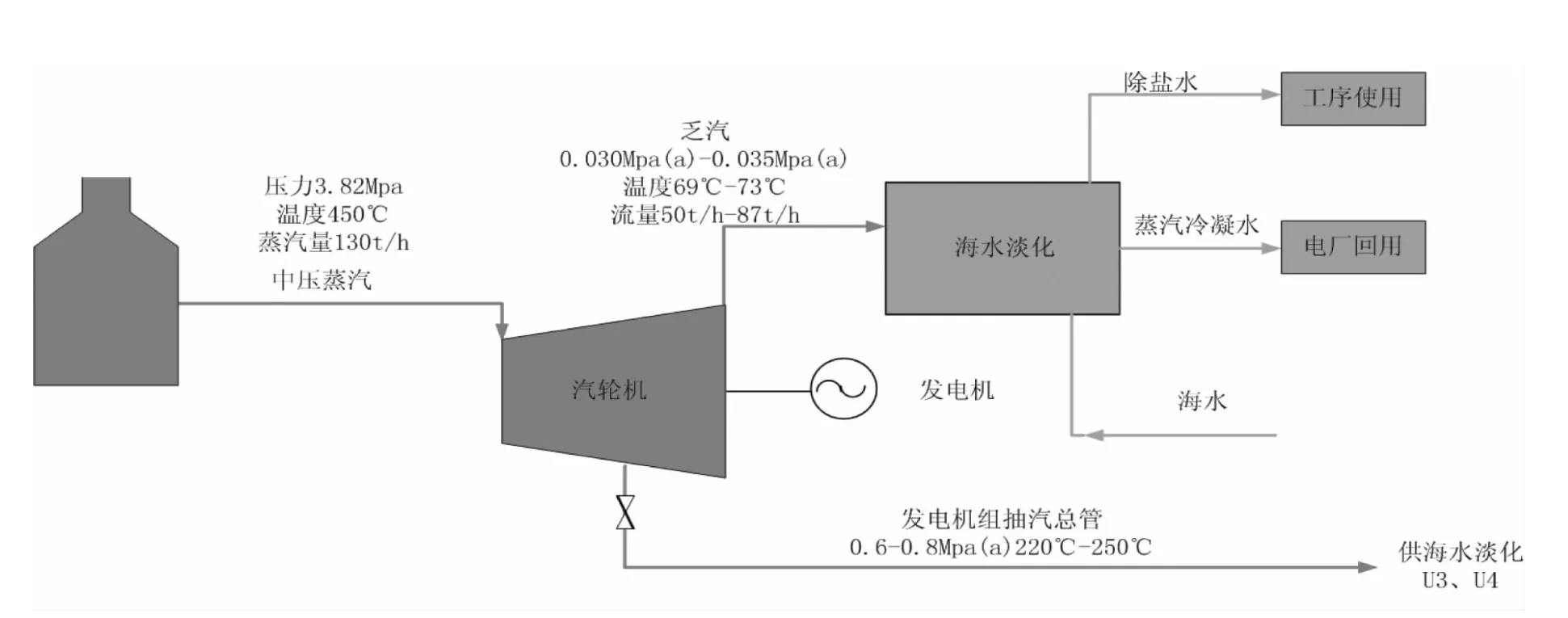

在新产蒸汽中,最能体现遵循能量梯级利用的原则是海水淡化前置汽轮发电机组系统,见图3。

该系统进汽全部由130 锅炉所产S1 蒸汽全部用于2 台25 MW 机组发电,利用发电的乏汽作为海水淡化系统热源产生除盐水,系统热量利用率高达82.23%,是世界首列低温多效海水淡化工厂,开创了循环经济又一典范。

图3 海水淡化前置发电机组流程图

3.3 冬季与夏季蒸汽供需不平衡问题

京唐公司共有6 座换热站提冬季采暖暖,其蒸气需求量与夏季相比至少多出100 t/h,同时,由于气温的降低,各工序用汽量开始增加,而管网冬季损失率也较夏季略高,这就造成了冬季与夏季蒸汽供需的巨大差异。

京唐公司为解决这一问题,在冬季使用30 WM热电机组抽S3 蒸汽来解决采暖所需气源。这是由于换热站内主要工艺为汽水换热,所以只需要蒸汽温度达标,对压力要求较低。而热电S2 蒸汽与S3 蒸汽抽汽温度相差20 ℃,运行压力却相差0.5M Pa,在实际使用过程中,换热站使用S3 蒸汽消耗量比S2蒸汽消耗量每小时多10~15 t,但使用压力S2 蒸汽是S3 蒸汽的2 倍,这样如果使用S3 蒸汽作为汽源更符合蒸汽的梯级利用,减少能量损失。当采暖期过去后,只需热电机组停止S3 蒸汽抽汽即可,无需对整个公司的能源生产运行进行任何调整。

4 结语

京唐公司作为新一代可循环钢铁流程的示范工厂,本文所体现的只不过是蒸汽这单一能源介质按“质”与“量”合理利用的一个方面,但仅仅蒸汽的合理利用,一天就能为公司节省出上万元的成本,这恰恰说明能源在钢铁行业中举足轻重的成本分量。目前京唐公司正在进行烧结余热配套发电机组的项目准备工作,将进一步提高蒸汽的使用率,同时冲渣水余热回收、矿渣热量回收等多项研究也在积极进行,首钢京唐公司蒸汽按质用能、梯级利用的效果也会更加全面展现出来。

[1]丁毅.余热高效利用及煤气发电经济性研究[C].第7 届中国钢铁年会特邀报告集(2009.11):234~242

[2]李冬庆,张华,米静等.转炉饱和蒸汽发电系统及其参数选择[J].热力发电.Vol.37,No.11.(2008)5~9

[3]田望远,卢宏.转炉蒸汽供RH 真空精炼炉使用可行性分析[J].山东冶金.Vol.30,No.2(2008.4).

[4]王茜.冶金企业开展蒸汽系统节能大有可为[J].冶金能源.Vol.19,No.3(2000.5):3~6

[5]张立宏,蔡九菊.钢铁企业蒸汽系统的现状分析及改进措施[J].冶金能源.Vol.25 No.5.(2006.9):7~10