镁合金表面注N及直流磁控溅射Ti-TiN膜研究

2013-07-16张德秋吴明忠王晶彦王龙权李慕勤

张德秋, 吴明忠, 王晶彦, 王龙权, 李慕勤

(黑龙江省高校生物医学材料重点实验室 佳木斯大学, 佳木斯 154007)

0 引言

镁合金具有导电性、导热性、电磁屏蔽性良好,比强度和比刚度高,减震性好,切削加工和热成型性好,易回收,有利于环保等优点[1]。近年来,镁合金已广泛应用于汽车、航空、航天等很多领域。但镁的电极电位很低(-2.37V),化学稳定性差,易发生电偶腐蚀[2]。现在多研究运用各种方法对其进行表面处理,以提高它的耐蚀性、耐磨性,已取得很大进展[3]。针对镁及镁合金的优势和不足,新型镁合金[4-5]与表面技术的快速发展,使镁合金作为骨固定材料有很大的应用潜能,重新引起了学者们的极大兴趣。

为提高镁合金的生物性能和耐腐性能,采用物理气相沉积技术在镁合金表面制备单道和多道涂层[6]。磁控溅射是制备各种功能涂层的基本技术之一[7]。直流磁控溅射技术由于能够产生较高的离化率也受到人们的高度重视[8]。

在AZ31镁合金表面注入Ti离子,注入后镁合金表面形成厚度约为450 nm的注入层,能提高镁合金的耐蚀性[9]。TiN薄膜是一种可以用多种气相沉积方法沉积的超硬机械耐磨涂层[10]。本实验的研究目的是通过镁合金表面注入N后,采用直流磁控溅射技术,以钛为过渡层,TiN为表层,通过注N及Ti-TiN镀膜,提高镁合金的耐蚀性能和耐磨性能,为镁合金复合镀膜作为骨内固定材料和提高镁合金耐磨及耐腐蚀性提供理论依据。

1 试验材料及方法

1.1 试验材料

实验所采用的材料:基材为本实验组自制AZ31镁合金。镀膜制备过程中所用的反应气体为高纯氩气(99.997%)和氮气(99.998%)。实验用磁控溅射靶材为纯钛靶(99.9%)。本实验中直流磁控溅射所采用的磁控靶为Φ68 mm的平面靶。

镀膜的实验设备为哈尔滨工业大学先进涂层组制备的复合等离子体离子注入与沉积系统。真空室高460 mm,直径600 mm,由一个机械泵和一个涡轮分子泵保证真空度,本底真空度4×10-3Pa。

1.2 Ti-TiN镀膜制备过程

首先对AZ31镁合金原试样进行前处理,之后溅射清洗,将真空室抽至4×10-3Pa后,通入高纯氩气至气压1.0 Pa,同时对基体施加负偏压500 V进行溅射清洗15 min,射频功率为400 W。然后开启N2气,调节流量控制器至16 sccm,进行注氮30 min。采用直流磁控溅射电源,在注N后用Ti作为打底层沉积20 min。最后通入氩气(Ar)与氮气(N2)的混合气体,同时开启Ti靶,形成TiN镀膜。直流磁控溅射工艺:电流为0.5 A、负偏压为50 V,Ar/N2流量比分别为11∶2、11∶3、11∶4、11∶5,制备4种Ti-TiN膜。

1.3 分析测试方法

膜表面形貌通过扫描电镜(JMS-6360LV型,日本电子)观察分析。在XRD衍射仪(D8 Advance,德国布鲁克公司)上以4°掠入射对膜相结构进行分析。极化腐蚀实验仪器采用上海辰华仪器公司生产的CHI604C电化学分析仪,以3.5%的NaCl盐水为介质。摩擦磨损试验采用球盘摩擦磨损试验仪(相对湿度25±1RH%,试验温度20±1°C,对磨件为氧化锆陶瓷球)测试膜的耐磨性能。采用HXD- 1000TMS显微硬度计,载荷为500 N,压痕深度达到基材,通过压痕实验观察膜与基材结合情况。

2 结果与讨论

2.1 镀膜组织结构分析

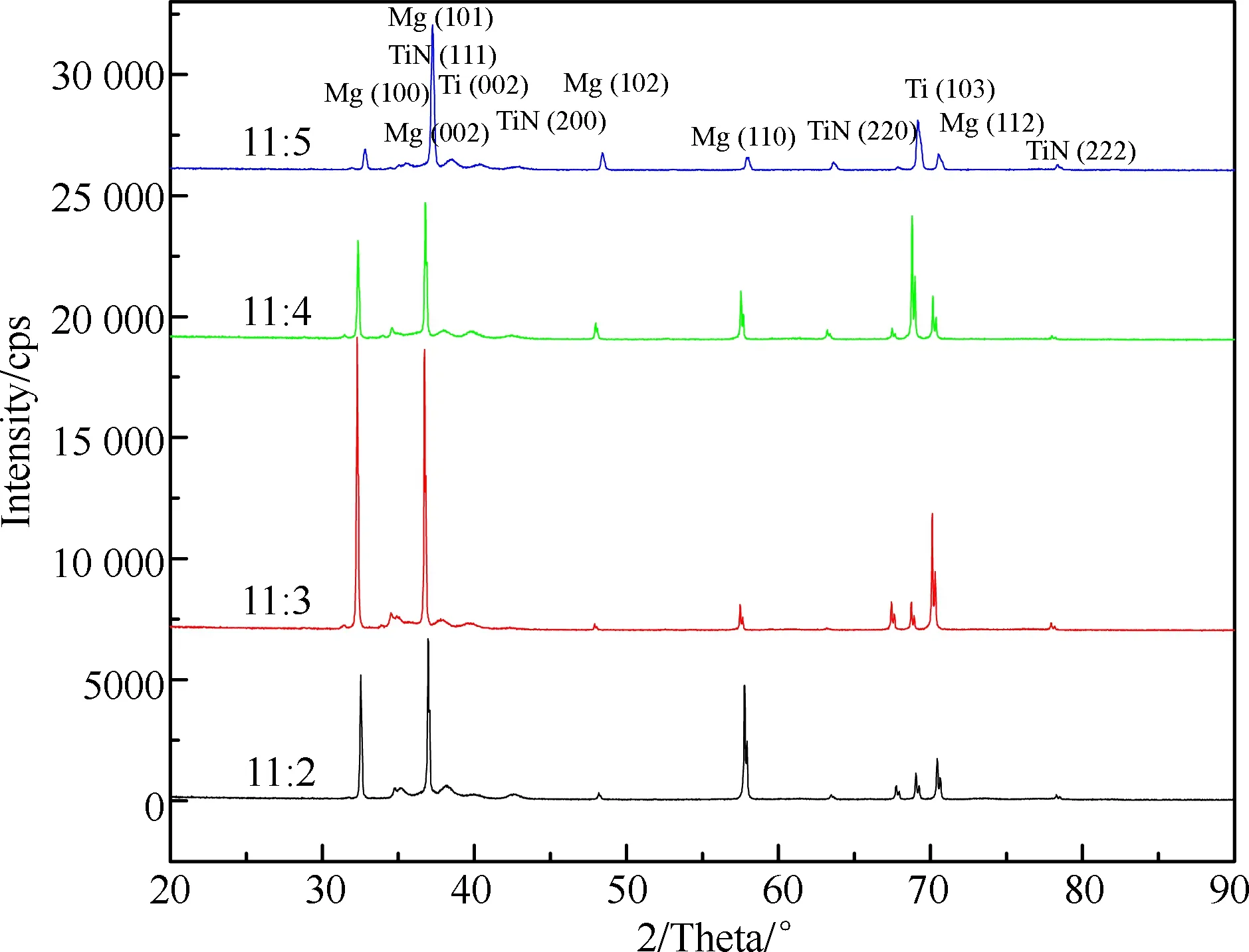

镁合金AZ31表面改变Ar/N2流量比所得不同镀膜的XRD衍射图谱如图1所示。各组试样的XRD衍射图谱的峰型没有太大区别,均含有Mg、Ti、TiN晶相,只是峰强不同。氮气流量的增减可以使镀膜的组织结构发生变化。N与Ti可以形成不同化学计量比的化合物,常见形式为TiN、Ti2N、TiNx、TiyNx(x/y<1)等。这些化合物的机械性能不同,镀膜所表现出来的性能取决于何种相在含量中占主导地位。由于镀膜较薄,衍射结果既包含了沉积镀膜的相组成,也包含了镁合金基材的相组成。

2.2 镀膜耐腐蚀性分析

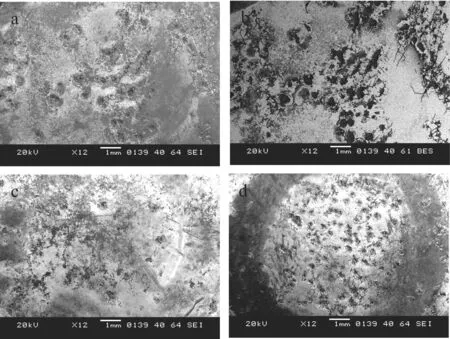

通过盐水腐蚀试验,将试样放入3.5%的NaCl盐水中腐蚀30 min,不同Ar/N2流量比制备镀膜试样的腐蚀形貌如图2所示。在3.5%的NaCl盐水中镀膜材料表面均发生了腐蚀, 随Ar/N2流量比的变小即当Ar/N2流量比为11∶5时,表面腐蚀出特别明显的蚀坑,当Ar/N2流量比为11∶2时,镀膜的腐蚀程度较小。

图1 不同Ar/N2流量比镀膜的XRD衍射图谱

(a) 11∶2; (b) 11∶3; (c)11∶4; (d) 11∶5图2 不同Ar/N2流量比镀膜样品的SEM腐蚀形貌

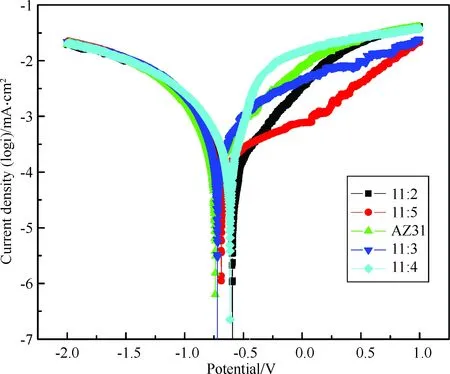

图3为不同Ar/N2流量比镀膜样品和基材的极化曲线。不同Ar/N2流量比的镀膜试样并没有发生钝化现象,腐蚀电位AZ31基材及不同Ar/N2流量比的镀膜样品的腐蚀电位依次为-0.793 V、-0.594 V、-0.614 V、-0.688 V、-0.722 V,基体腐蚀电位最小,随着Ar/N2流量比变大,腐蚀电位得到提高。其中,Ar/N2流量比为11∶2镀膜的腐蚀电位的提高幅度较大,表现出了较好的耐蚀性。

图3 不同Ar/N2流量比镀膜样品和基材的极化曲线

图4 不同Ar/N2流量比镀膜样品的摩擦系数

2.3 镀膜摩擦磨损性能分析

在摩擦试验过程中不同试样的摩擦系数与摩擦时间的关系曲线如图4。除了初始的磨合阶段外,AZ31镁合金基材的平均摩擦系数为0.40,不同Ar/N2流量比的镀膜样品(11∶2、11∶3、11∶4、11∶5)的平均摩擦系数依次为0.17、0.18、0.20、0.21,可见4种镀膜都有效地降低了摩擦功。滑动摩擦实验初期时摩擦系数相对较低,随着摩擦时间延长,摩擦系数有所增大并逐渐趋于稳定,之后在整个的摩擦试验过程中摩擦系数基本维持不变。

不同Ar/N2流量比Ti-TiN镀膜样品的摩擦磨损形貌如图5所示:在相同摩损环境下,AZ31镁合金基材的摩擦面磨痕较深,材料损失严重,局部呈现了一些撕裂痕迹、擦伤,反映了其较低的耐磨性能。而改变Ar/N2流量比的Ti-TiN镀膜表面磨损轻,呈现明显的磨粒磨损特征,并出现了犁沟现象,磨痕深度与宽度较AZ31镁合金基材大幅减小,反映了镀膜后材料的耐磨性能得以显著改善。其中,Ar/N2流量比为11∶2镀膜的划痕宽度最小,磨损抗力最高。

(a)AZ31镁合金基材;(b)11∶2;(c)11∶3;(d)11∶4;(e)11∶5图5 不同Ar/N2流量比镀膜样品的摩擦磨损形貌

2.4 镀膜结合情况分析

通过显微压痕实验观察镀膜与基材结合情况,不同Ar/N2流量比镀膜样品压痕形貌见图6。总体看,镀膜未见剥离脱落现象,这说明镁合金进行溅射清洗、氮离子注入后,再进行镀Ti-TiN镀膜,界面结合很好。随Ar/N2流量比变小直至Ar/N2流量比为11∶5,裂纹增多,深度增加;Ar/N2流量比为11∶2,压痕边缘有细小裂纹出现。其它试样镀膜的裂纹,沿着压痕侧面棱形扩展,并且裂纹层次增加。因此,Ar/N2流量比为11∶2的压痕微裂纹数量最少,与镁合金基材结合程度最好。

3 结论

采用直流磁控溅射技术在AZ31镁合金表面注入N后制备Ti-TiN镀膜,得出如下结论:

(1)对镁合金表面进行溅射清洗、氮离子注入的工艺可以提高镀膜的结合效果。

(2)镀膜表面产生Ti、TiN晶相,提高镀膜的耐磨、耐蚀性。

(3)Ar/N2流量比为11:2时,镀膜与镁合金基材结合程度最好,镀膜的耐磨、耐蚀性优异。

(a)11∶2;(b)11∶3;(c)11∶4;(d)11∶5图6 不同Ar/N2流量比镀膜样品的压痕形貌