适用于特定地层的PDC钻头个性化设计

2013-07-14刘志鹏曾恒周学军

刘志鹏 曾恒 周学军

四川川石·克锐达金刚石钻头有限公司

新疆维吾尔自治区吐哈油田柯克亚构造具有较大的勘探开发潜力,但是该构造的中深部发育有大段煤层,钻进过程中井壁坍塌、缩径、卡钻等现象频发。严重的甚至造成钻头掉齿、断刀翼等井下事故,严重影响了PDC钻头在该区的推广使用。本着高效、防卡的基本要求,以一只215.9mmCK506型钻头为例开展了该地层用PDC钻头的个性化设计研究,以期达到3方面技术效果:①对钻头的布齿和刀翼布局进行优化设计,保证钻头具有足够的使用寿命和较高的机械钻速。②对钻头进行特殊的防蹩卡结构设计,提高钻头在破碎性地层中应对井下掉块的能力。③提高钻头在井底的稳定性和抗冲击性,最大限度减少钻头在井底的振动及复杂运动[1]。从而减轻井下掉块对钻头的伤害,延长钻头的使用寿命,提高PDC钻头的进尺和速度。

1 钻头的个性化设计

图1为该区中深部地层起出钻头使用后实际磨损情况,钻头外锥部位切削齿崩损严重,保径部位有明显损伤。分析认为造成这种现象的原因主要是井下掉块落入流道中,这些井下掉块在扭矩和钻压的作用下对钻头产生憋卡作用,对钻头切削齿和本体造成了严重损伤。因此,我们从冠部轮廓、径向与周向布齿、特殊保径等重点内容入手进行钻头个性化设计。

图1 出井后的常规PDC钻头照片

1.1 冠部轮廓设计

冠部轮廓设计是PDC钻头设计的基础,它直接影响着钻头的布齿和受力[2]。鉴于柯克亚构造中深部地层可钻性极值高,软硬交错频繁,加之钻柱长,容易导致钻头发生振动等特点,根据邻井钻头使用情况及硬地层PDC钻头设计经验,该钻头选用“直线—圆弧—直线”的冠部形状和六刀翼布局设计,相邻刀翼之间夹角约为60°。目的是通过提高钻头的稳定性和增加钻头外肩部的布齿密度有效延长钻头的使用寿命[3]。图2为钻头的冠部形状及径向布齿设计。

图2 215.9mmCK506钻头径向布齿图

1.2 切削齿选择及布齿密度的确定

小尺寸的PDC齿吃入硬岩层的能力强,而大尺寸的PDC齿对软岩层的切削效率高。因此在PDC钻头设计过程中,随着地层硬度或可钻性极值的增加,选用的切削齿的尺寸逐渐趋小[4]。考虑柯克亚构造中深层以煤层为主,夹有致密砂岩、砾石层等,确定主切削齿为16mm。

钻头布齿密度是根据地层岩石的强度和研磨性等参数确定的。一般情况下,在地层强度较高,研磨性较强时采用高密度布齿以延长钻头使用寿命。而在地层强度较低时,适当降低布齿密度可增大单齿分担的破碎功,加快钻头钻进速度[5]。根据柯克亚构造岩层的力学性质,采用了“中密度”布齿,以便在保证钻头使用寿命的前提下尽量提高钻头的机械钻速。

1.3 径向及周向布齿设计

PDC钻头的径向布齿设计一般遵循3项原则:等切削原则、等功率原则和等磨损原则。根据岩石破碎学相关理论和高温高压条件下岩石力学相关理论,井底岩石在巨大的井筒液柱压力和围压作用下,岩性有从脆性向塑性转变的趋势,切削齿与岩石互作用指数(n)趋于1,此时3个布齿原则的数学计算模型基本相同,因此215.9mmCK506钻头统一按照等切削原则进行径向布齿设计[6]。

此外,该钻头还采用了自适应布齿技术,即钻头的布齿可以随钻遇地层性质的变化在一定程度范围内自动调整其地层适应性[7]。当钻遇较软地层时,切削齿的吃入深度值比较大,此时各切削齿的切削量不均度增加,钻头的切削结构的地层适应性变“软”,破岩效率升高。而当钻遇较硬地层时,切削齿的吃入深度值比较小,此时各切削齿的切削量不均度降低,钻头的切削结构的地层适应性变“硬”,切削齿均承受工作载荷,以利于保障切削齿的寿命。

1.4 特殊保径结构设计

应对地层掉块、卡钻是该型号PDC钻头的主要研究方向之一,围绕这一目的,对该型号钻头的保径结构进行了特殊设计[8]:

1)摒弃常规PDC钻头设计中保径块与刀翼衔接的设计方式,而是在缩短钻头刀翼尾部保径块长度的同时,将保径块整体上移一定距离,同时4个保径块围绕钻头轴线呈90°均匀分布,并尽可能与钻头排屑槽相对应。在提高钻头工作稳定性的同时拓展排屑空间,保证井底掉块顺利通过钻头表面进入环空,保径块也有助于遮挡上部井壁的大掉块落入钻头流道,降低钻头发生蹩卡现象的概率(图3)。

图3 215.9mmCK506钻头三维模型图

2)增加冠部流道宽度,增加钻头与井底、井壁间的容屑空间[9]。

3)采用钢体式结构,使钻头刀翼具有较强的冲击韧性。

2 钻头的仿真分析与优化设计

初步完成215.9mmCK506钻头方案后,借助PDC钻头数字化钻进仿真系统和CFD软件对设计方案进行了力平衡分析和井底流场分析,在此基础上对钻头的方案进行了优化设计。

2.1 力平衡设计

钻进过程中,PDC切削齿承受径向力、切向力、轴向力和弯矩等作用力,这些力的大小与钻头冠部形状、切削齿的布置方式和定位参数等直接相关。这些力的矢量和在垂直于钻头轴线的平面上产生一个静不平衡力(其值通常与钻压成正比,大小用所占钻压的百分比表示),它是导致PDC钻头偏离几何中心旋转的根本原因[10]。

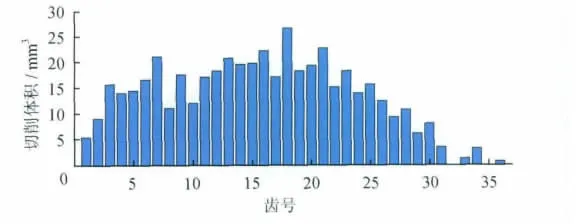

力平衡设计通过对切削齿布置参数的调整,一方面使钻头的横向不平衡力显著降低(小于钻压值的5%),布齿参数优化后钻头的横向力约为钻压的3.9%。从而保证钻头具有良好的工作稳定性;另一方面使钻头上易磨损区域内的切削齿工作负荷趋于均衡(切削量变化幅度不高于15%)。图4、5分别为优化前后的各切削齿切削体积分布图,可以看出优化后各齿尤其是钻头鼻部各切削齿的切削体积更加的均衡,这就保证了各齿具有相同或相近的寿命,从而有效延长了钻头的使用寿命。

图4 优化前的各齿切削体积分布图

图5 优化后的各齿切削体积分布图

2.2 井底流场分析

在PDC钻头钻进过程中,钻井液对钻头表面的冲洗、冷却和润滑是保证钻头正常工作的一个非常重要的条件,所以PDC钻头的井底流场分析与水力结构优化设计的重要性尤其突出[11-12]:

1)使各刀翼间的流量形成合理的分配,以达到各刀翼岩屑生成量和钻井液流量的均衡匹配,避免钻头在软地层的泥包[9]。

2)使钻头表面保持合适的流速分布,以避免切削齿热磨损或钻头基体冲蚀现象的发生。

3)减少流场中的涡旋数量,有效提高岩屑运移效率和减少钻头基体冲蚀。

图6 钻头冠部流速云图

由图6可以看出钻头的各刀翼的工作面流速分布较高,这将有利于岩屑及时清除出PDC切削齿表面。但同时在钻头的1号、5号刀翼工作面鼻部位置(图6中红色),2号、3号、4号、6号刀翼背面均有过高的流速分布(红色),这些过高的流速分布有可能会对钻头基体造成冲蚀。尤其是钢体式钻头,钻头本体强度相对较低,更容易造成冲蚀。该钻头出井后刀翼表面的冲蚀情况与模拟运算的结果完全吻合(图7)。这也印证了井底流场分析的正确性。只是在钻头方案设计过程中,一方面钻头冠部清洗效果较好,另一方面各刀翼对应的水力能量分配也比较合理,对这一可能造成冲蚀的结果没有过多关注。

图7 钻头冠部冲蚀照片

3 结论

1)新型PDC钻头在吐哈油田破碎性地层中纯钻234.58h,总进尺1 339m,一趟钻完成1 866~3 205 m井段钻进任务,与邻井相比,节约起下钻超过了5次起下钻工作量和作业时间,技术经济效益明显。PDC钻头的个性化设计为此类地层钻井提速提供了切实可行的技术思路。

2)新型PDC钻头出井后,除两颗齿由于井下掉块蹩卡非正常损坏外,其余PDC齿磨损均衡,钻头冠部未因蹩卡造成损伤,说明该钻头的力平衡设计有助于提高钻头在井底的稳定性和磨损的均衡性,采用钢体式结构和特殊保径设计能够有效应对破碎性地层的井底掉块问题。另一方面,这也启发我们在进行PDC钻头的个性化设计时要敢于创新。

3)钻头出井后,冠部冲蚀情况与借助于CFD软件对钻头的井底流场分析的结果完全吻合,这说明将CFD分析技术应用于PDC钻头水力结构的优化设计是切实可行的。鉴于钻井液对钻头冲蚀的程度与钻井液成分、钻头工作时间等因素直接相关,还不能定量分析多大的井底流速会造成钻头的冲蚀,这也是下一步笔者研究的重点。

[1]杨庆理.PDC钻头在井底的涡动分析研究[J].石油矿场机械,2007,36(5):34-36.YANG Qingli.The study of the PDC anti-whirling[J].Oil Field Equipment,2007,36(5):34-36.

[2]王涛,杨迎新,黄奎林,等.基于 MATLAB的PDC钻头布齿设计[J].地质装备,2011,12(3):20-23.WANG Tao,YANG Yingxin,HUANG Kuilin,et al.The cutters distributing design of PDC bit based on MATLAB[J].Equipment for Geotechnical Engineering,2011,12(3):20-23.

[3]王福修,田京燕.PDC钻头稳定性技术研究[J].石油矿场机械,2002,31(2):7-10.WANG Fuxiu,TIAN Jingyan.The technology study on PDC bit stability[J].Oil Field Equipment,2002,31(2):7-10.

[4]邹德永,梁尔国.硬地层PDC钻头设计的探讨[J].石油机械,2004,32(9):28-31.ZOU Deyong,LIANG Erguo.Design of PDC bit for hard formation[J].China Petroleum Machinery,2004,32(9):28-31.

[5]李百胜,孙明光.用于含砾石且软硬交错地层的新型PDC钻头设计[J].石油机械,2004,32(9):32-34.LI Baisheng,SUN Mingguang.The design of PDC bit for multi-interbedded and gravel formation[J].China Petroleum Machinery,2004,32(9):32-34.

[6]孙明光,张云连,马德坤.适合多夹层地层PDC钻头设计及应用[J].石油学报,2001,22(5):95-99.SUN Mingguang,ZHANG Yunlian,MA Dekun.Design and application of the PDC bit suited formulti-interbedded formation[J].Acta Petrolei Sinica,2001,22(5):95-99.

[7]华剑,周思柱,程永瑞,等.新型挠性抗回旋PDC钻头研究[J].石油机械,2005,33(4):23-25.HUA Jian,ZHOU Sizhu,CHENG Yongrui,et al.Investigation in anti-whirl PDC bit[J].China Petroleum Machinery,2005,33(4):23-25.

[8]孙明光.新型PDC钻头设计与现场试验[J].石油钻采工艺,2006,28(2):21-24.SUN Mingguang.Design and test of PDC bit with new structure[J].Oil Drilling & Production Technology,2006,28(2):21-24.

[9]韩斅,彭芳芳,徐同台,等.削减PDC钻头泥包提高机械钻速的技术途径[J].天然气工业,2012,32(8):88-91.HAN Xiao,PENG Fangfang,XU Tongtai,et al.Technical methods for mitigating PDC bit bailing and improving the rate of penetration (ROP)[J].Natural Gas Industry,2012,32(8):88-91.

[10]华剑,程永瑞,陈明.PDC钻头钻进过程的动态仿真[J].石油机械,2009,37(9):17-20.HUA Jian,CHENG Yongrui,CHEN Ming.The dynamic simulation of the drilling process of the PDC bit[J].China Petroleum Machinery,2009,37(9):17-20.

[11]况雨春,曾恒,周学军,等.PDC钻头水力结构优化设计研究[J].天然气工业,2006,26(4):60-61.KUANG Yuchun,ZENG Heng,ZHOU Xuejun,et al.Study on optimized design of hydraulic structure for PDC bits[J].Natural Gas Industry,2006,26(4):60-61.

[12]熊继有,钱声华,严仁俊,等.钻井高效破岩新进展[J].天然气工业,2004,24(4):27-29.XIONG Jiyou,QIAN Shenghua,YAN Renjun,et al.New progress on efficient rock-breaking of drilling[J].Natural Gas Industry,2004,24(4):27-29.