酸性骨料在沥青混凝土面层中的应用

2013-07-12柯俊涛吉婷

柯俊涛,吉婷

(葛洲坝集团第二工程有限公司,四川成都 610091)

1 概述

随着高速公路的建设,沥青路面对集料的要求越来越高。在很多施工项目中,石灰岩等碱性集料与沥青的粘附性好,使用也较为广泛;而花岗岩、砂岩、石英岩等酸性岩石虽然坚硬,耐磨性强,能充分发挥集料之间的嵌挤作用,但其与沥青的粘附性差,容易在水的作用下造成沥青膜的剥落,导致沥青路面的松散、坑槽等水损坏。故在工程使用中,酸性骨料不能得以广泛推广。本工程项目附近盛产酸性鹅卵石骨料,为使用卵石破碎得到的卵碎石做粗骨料,在工程实际中采用了在沥青中加入优质抗剥落剂,用水泥代替部分矿粉,严格控制沥青及沥青混合料温度,以保证石料的表面状态等改善方法,取得了很好的效果。

2 沥青与集料的粘附机理

沥青在沥青混合料中的功用首先是将各种粗细集料粘结在一起,成为一个整体,正因为如此,沥青被称为结合料或胶粘剂。在没有水的情况下,沥青与集料的粘结一般不会有任何问题,但水的存在将使沥青与集料的粘附性成为问题。由于水比沥青更容易浸润集料的表面,降低沥青与集料之间的粘附性,甚至丧失粘结力,并有可能导致沥青混合料水损害破坏。

沥青是一种极性物质,其极性的强弱与沥青中的表面活性物质,如沥青酸和沥青酸酐的含量有关,当沥青与酸性石料接触时,沥青中的酸性物质不能与酸性石料发生化学反应,只能产生分子间力的作用,即物理吸附,故粘性不强。当其与碱性石料接触时则可以发生化学反应,产生一种不溶于水的化合物,形成化学吸附。化学吸附作用强于物理吸附,故其粘附力强。所以,沥青与集料的粘附性直接影响沥青路面的使用质量和耐久性。

3 骨料的岩相分析

工程附近有丰富的河卵石,但石灰岩等碱性岩石数量极少。经取河卵石样品送武汉工大交通工程有限责任公司进行岩相分析,在Axioskop 40光学显微镜薄片观察并经分析得出:其主要矿物为石英,含量在85%以上;白云母含量为10%~15%,属酸性岩。

4 酸性骨料与沥青粘附性的改善措施

为保证工程质量且考虑实际成本及施工可操作性等因素,为科学合理地使用现有酸性卵碎石作为沥青面层混合料的粗骨料,通过以下方法指导现场施工且经施工前检测得出沥青混合料各项指标满足设计要求。

4.1 在沥青中加入优质的抗剥落剂

4.1.1 抗剥落剂的选择

使用抗剥落剂的目的是增强沥青与酸性集料之间的粘附能力,使其具有良好的抗热老化性及抗水损害性,延长路面的使用寿命,降低和减少维护成本。其实质上是一种“介面剂”,与集料表面形成物理吸附或依靠其特殊的化学结构与集料进行化合反应以形成强而有力的化学纽带,从而提高沥青与集料的粘附性。沥青混凝土面层用抗剥落剂宜采用非胺类化合物,应选用有较强抗老化性能、与沥青配伍性能良好、符合环保性能的产品.目前市场上还存一些胺类产品,其缺点为:一是耐热稳定性差,遇高温后具有挥发性,耐久性较差;二是形成物理吸附,对酸性石料的吸附能力非常有限;三是部分抗剥落剂本身不抗水,且有刺激性气味和毒性。所以,本工程选用的是由国内专业厂家生产的非胺类抗剥落剂,掺量为沥青用量的0.3%。

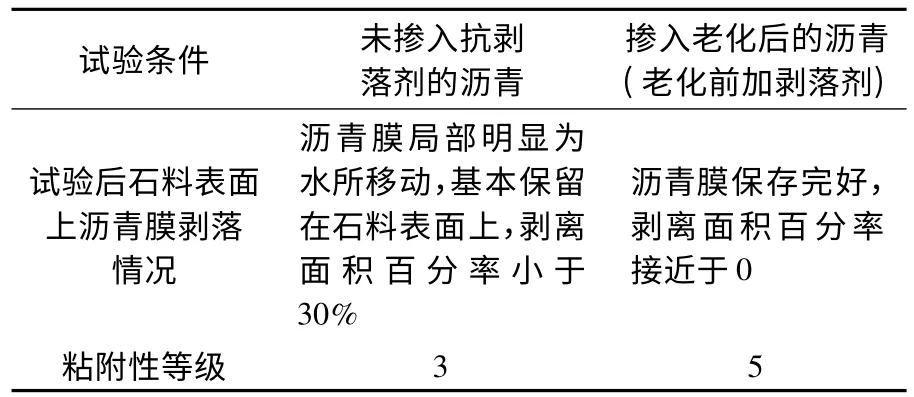

4.1.2 沥青与集料的粘附性试验

本试验按照《公路工程沥青及沥青混合料试验规程》JTG E20-2011中T0616-1993的要求和方法进行操作。因本项目集料最大粒径为26.5 mm,故采用水煮法。已有研究表明,沥青的薄膜加热老化试验的受热过程相当于沥青混合料的拌合过程老化,对掺加抗剥落剂的沥青立刻进行水煮法粘附性试验有可能使某些不耐热的劣质抗剥落剂蒙混过关,故必须对掺加抗剥落剂的沥青进行老化试验后再进行粘附性试验。因此,本工程在两种情况下进行了沥青与粗集料的粘附性试验:一种为粗集料与不加抗剥落剂的沥青的试验;另一种是用粗集料与老化后的、掺加了抗剥落剂的沥青的试验。工程使用的沥青为70#A 级道路石油沥青,试验结果见表1、2。

表1 沥青与集料粘附性试验结果表

4.1.3 抗剥落剂的使用方法

将沥青抗剥落剂按试验配合比中规定的掺配比例投入沥青贮罐内处于热熔状态的沥青中,开动沥青泵将混合液泵入另一沥青贮罐中,再将混合液泵回沥青贮罐,反复泵拌4~5次,则抗剥落剂就可以均匀分布于沥青中;抗剥落剂的加入非常重要,应严格按最佳掺量加入,并建立抗剥落剂加入台帐,相关责任人每次加入都要确认签字。

4.2 用水泥替代部分矿粉

用水泥替代部分矿粉,可以增加填料的碱性。但掺量必须控制在2%以内,当掺量超过3%后,很大程度上改变了沥青混凝土的回弹模量、泊松比,路面的受力模式可能会变化。考虑到本工程配合比设计时细骨料已选用石灰岩机制砂且矿粉掺量为3%,沥青中也已加入了抗剥落剂,故选择使用1%的水泥代替1%的矿粉。需要注意的是:当掺加水泥后,由于其比表面要比石粉大得多,设计的最佳沥青用量通常需要增加0.2%~0.4%左右,为此,需要重新进行配合比设计。加入水泥后,混合料各项指标仍应满足设计要求。

4.3 保证石料的表面状态

光滑的石料表面沥青易于浸润,遇水后易脱落,粘结不牢,石料表面粗糙,形成凹凸不平的表面,不仅增加了表面积,使石料增多了与沥青接触的机会,当沥青嵌入凹穴中,固化后形成牢固的机械嵌锁力,使沥青与石料牢固粘结。石料表面的清洁程度对沥青的粘附性也有很大影响,如石料表面裹覆粘土,将阻隔沥青与石料的接触,影响沥青浸润。

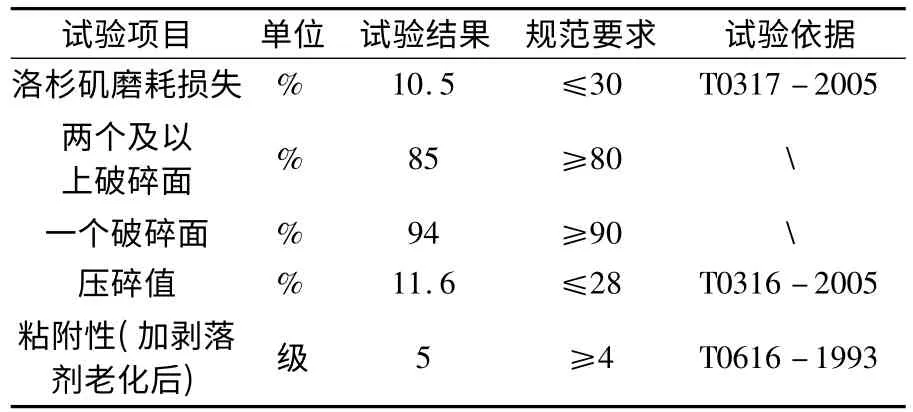

本工程要求碎石加工场采用新鲜、坚硬、洁净的卵砾石(应选用粒径8 cm 以上的卵砾石并尽量剔除软弱颗粒)轧制的碎石,并具有足够的强度和耐磨耗性。其颗粒形状应具棱角、接近立方体,其技术指标应符合现行规范的要求且必须保证卵砾石轧制的集料中具有两个或两个以上的破碎面的比例不得小于80%,具有一个破碎面的比例不小于90%。

表2 粗骨料检测结果表

4.4 严格控制施工温度

当沥青温度升高时,沥青粘度降低,流动度增大,便于沥青在石料表面自由展开,促进浸润,以提高沥青与石料的粘附性。在实际施工中,应严格掌握沥青和集料的加热温度以及沥青混合料的出厂温度,集料温度应比沥青温度高10℃~15℃。普通沥青混合料的的施工温度宜根据135℃及175℃条件下测定的粘度——温度曲线确定(即以粘度0.17PaS±0.02PaS 时的等粘温度作为拌和温度)。具体施工中的温度控制情况见表3。

5 沥青混合料的水稳定试验

通常,对沥青混合料的试验均采用新拌沥青混合料进行,对于这一点,学术界一直存在疑问。因为沥青和其它材料不同,它在使用过程中有一个老化过程,沥青路面的损坏也往往发生在不同的时期。沥青路面的水损害主要是沥青与集料的粘附性逐渐丧失造成的,它是经过相当的时间才发生,尤其是对于掺加抗剥落剂的混合料进行效果评价时更应该使用经过长期老化的沥青混合料进行。

按照配合比设计要求,选定骨料级配及沥青用量配制出沥青混合料后,按照规范JTG E20-2011中T 0734-2000(热拌沥青混合料加速老化方法)模拟老化后,按照ASTM D4867标准做水损害试验。如果劈裂抗拉强度比大于75%,该混合料满足设计要求,否则需对上述改良方法重新进行评价。

5.1 ASTM D4867试验过程

(1)把沥青混合料从烘箱中取出,做马歇尔击实,每次制作最少6个试件,其中一半用于干燥条件试验,另一半用于潮湿条件试验;

(2)击实后试件空隙率应为7%±1%,冷却至室温并脱模;

(3)按规定的方法测定混合料的最大理论密度,测量试件的直径、高度和毛体积相对密度,计算试件的空隙率,对于不符合要求的作废;

(4)将试件分成2组,其中一组作为干燥条件试验的试件,在室温下存放,直至劈裂试验前放入25℃水中20 min;

(5)另外一组供潮湿状态试验的试件先放入一真空容器中,向容器注入蒸馏水浸没试件,在短时间内(5~10 min)施加70 kPa 或525 mm 高水银柱真空。取出试件,计算毛体积密度并计算饱水率。饱水率应控制在55%~80%之间,如果饱水率不符合要求,应调整真空度,使试件的饱水率符合要求。当试件饱水率大于80%时候,应作废;

(6)把试件放入60±1℃水浴中24 h;

(7)调整试件温度,把试件放入25±1℃的水浴中1 h;

(8)测量试件的高度和体积,计算试件的吸水率和饱水率,如果饱水率大于80%可以接受;

(9)将干燥条件下的试件同样放入水中保持20 min,然后与潮湿状态下的试件同时进行劈裂试验,试验压条宽13 mm,测定劈裂抗拉强度,加载速率为50 mm/min,计算劈裂抗拉强度比=潮湿条件下试件抗拉强度/干燥条件下试件抗拉强度×100%。

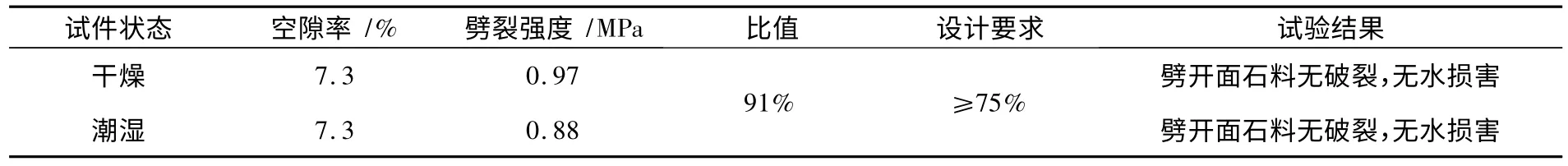

5.2 水损害试验结果

按要求进行试验并劈开潮湿条件下的试件,观察其断面,具体结果如表4所示。

表4 老化后的沥青混合料水损害试验结果表

6 结语

(1)当工程项目附近只有酸性骨料、无其它可供选择的料源时,可以考虑使用加入优质抗剥落剂、水泥代替部分矿粉、控制温度和保证骨料表面状态等方法进行处理;

(2)用美国的ASTM D4867标准检测老化后的沥青混合料的水损害,方法简便且指导意义强。这些改良方法既保证了工程质量,又节省了工程成本,施工可操作性强,值得大力推广。