深厚覆盖层预应力锚索施工技术初探

2013-07-12丁海龙

丁海龙

(中国水电基础局有限公司,四川成都 610213)

1 工程概况

向家坝水电站右岸重件运输路毗邻金沙江,起点为右岸进厂交通洞洞口,终点位于重件码头附近。鉴于地质条件原因,对重件路护坡锚索桩及钢筋混凝土承台设置了预应力锚索对边坡进行加固(图1)。设计锚索类型为无粘结端头锚,设计张拉吨位为1000 kN·m,锁定吨位为800 kN·m,单根锚索长度为35~62 m。

图1 锚索孔布置形式示意图

2 工程地质条件

锚索施工位于右岸护坡,坡顶为一级阶地,阶面高程290 m 左右,枯水期河水位在高程266.5~268 m 左右。护坡体基础部位基岩面高程在260 m 左右,岩性以侏罗系自流井组J1-2Z 的紫红色泥岩、粉砂质泥岩为主,岩层倾向下游,倾角10°~15°,强风化层厚度约2 m。临江岸坡仅局部有基岩出露,坡面广泛分布松散堆积物,厚8~30 m,组成物质主要为河流冲积的卵砾石层,含有大量粒径在1 m 以上的漂石或崩块石。设计要求锚索孔穿过坡面堆积物,将内锚段置于基岩内,锚索孔与水平面夹角为15°~32°。

3 工程施工

3.1 工艺性试验

工艺性试验历时4个月,分两个阶段分别进行了锚索工艺性试验及灌浆浆材、灌浆工艺等试验,选择出了适合本工程的施工设备,确定了在江水位以下的深厚覆盖层中实施预应力锚索的造孔、护壁、灌浆和张拉的工艺参数。

3.2 施工工艺流程

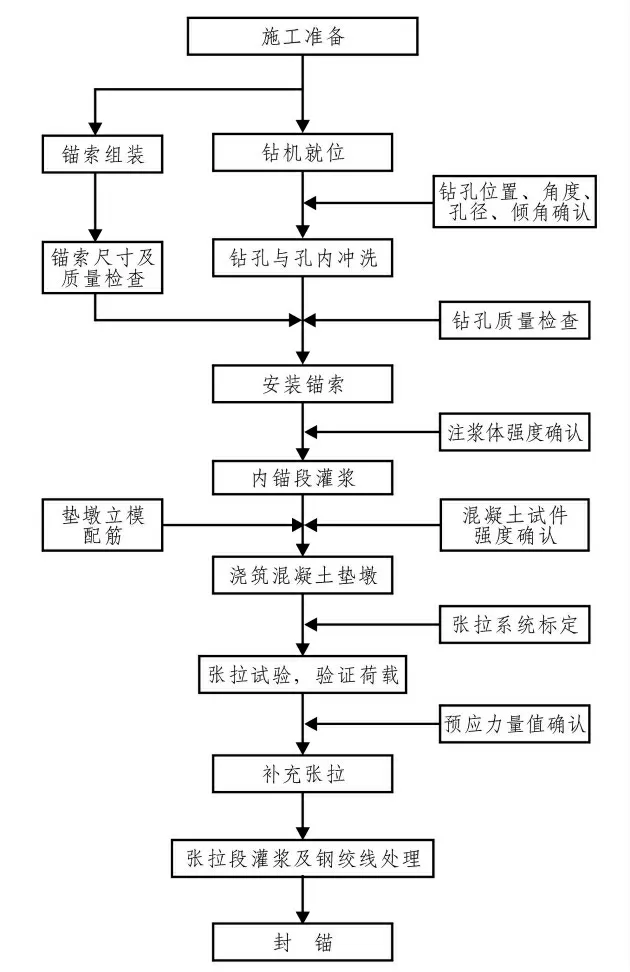

经试验确定的单束预应力锚索施工的工艺流程如图2所示。

3.3 施工机具及材料

根据试验成果,钻孔选用YG-70型锚固工程钻机,拔管设备采用BG-100型拔管机,注浆采用3SNS 灌浆泵并配备自动记录仪记录,锚夹具采用QMV15-7型锚具,张拉设备选用YCW150型千斤顶。

钢绞线采用高强低松弛钢绞线,7根集束,极限抗拉强度为1860 MPa,公称直径为15.24 mm。水泥采用强度42.5 MPa 的高抗硫酸盐水泥,掺用巴斯夫公司生产的Rheoplus26R 型减水剂。

3.4 钻孔施工

根据地层条件,采用跟管钻进与普通钻进相结合的方法进行施工,先用风动潜孔锤跟管钻进钻φ146孔至入岩0.5~1 m后换用φ130潜孔锤继续钻进至终孔。

图2 预应力锚索施工工艺程序图

因覆盖层深厚,存在超过15 m 厚的孤石堆积层,给钻孔造成了很大困难,施工前期频繁出现套管脱落、断裂、跟管钻具起拔不出等孔内事故,致使钻孔报废,不得不重新开孔。针对此种情况,采用了慢速钻进、重复扫孔、选用优质管靴等措施进行处理。

待锚索孔达到设计深度后进行清孔工作,使用压缩空气将钻孔及孔壁上附着的粉尘、岩屑冲洗干净,直至返水澄清为止,之后进行孔径、孔深、孔斜等的检查验收。

3.5 锚索制作与安装

3.5.1 索体制作

制作前,对钻孔实际深度进行测量,并按孔号和设计要求截取锚索体材料。加工时先将锚固段范围的PE 套管剥去,用锯末、棉纱擦掉表层油脂,然后用干净的棉纱擦拭干净。

将钢绞线和灌浆管平摊于工作平台上,把灌浆管、内圈钢绞线、外圈钢绞线捆扎成一束。各根钢绞线间和灌浆管之间用隔离支架分离,经过隔离架的每根钢绞线均用无锌铅丝与隔离架绑扎在一起。最后,对张拉段两端钢绞线开口处用环氧树脂进行封闭。

3.5.2 止浆包及灌浆管路加工

为保证内锚段灌浆的质量,在锚固段上端设置止浆包,止浆包长80 cm 左右,采用1层土工布和2层细帆布包裹、线口缝纫4道的方式进行加工。

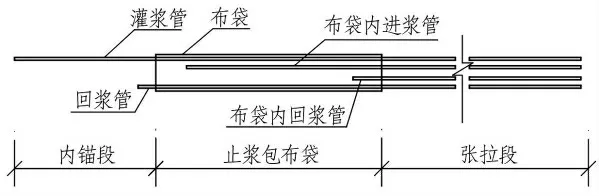

经反复试验,对灌浆管路采用三进三出的方案,即止浆包、内锚段和张拉段分别设置进、回浆管路(图3)。尤其是在止浆包增加了专用的进浆回浆管路后,形成了独立的浆液循环系统,使布袋注浆后能够充分膨胀,达到了较好的止浆效果。

图3 布袋式止浆包结构形式示意图

在张拉段进浆和回浆管路上每间隔5 m 设一个φ10的进、回浆孔,其上下位置错开2 m。

对不同的进浆管及回浆管进行编号,并在出口段用不同颜色进行标识;灌浆前,还需通风检查其是否畅通,将不畅通的及时更换掉。管道安装检查完毕,管口临时封闭,导向帽与钢绞线之间用环氧砂浆填实。

3.5.3 锚索运输与下设

在锚索孔及锚索检验合格后,按孔号、索号,采用人工运输抬至孔口,下索安装。在锚索运输过程中,保持索体形态及附件状态,不拖土、扭绞、松丝散丝。孔内锚索的推送采用人工进行,下索前先检查钻孔的稳定情况,核对孔号对应的锚索编号,经确认无误后一次下索。

3.6 锚索的注浆

3.6.1 浆液的拌制

本工程注浆浆液采用水灰比0.32∶1,28 d 强度M50水泥净浆的配比见表1。

表1 水泥净浆配比表

按比例投料后采用高速搅拌机制浆,浆液随拌随用,拌和好的浆液搁置时间按不超过1 h 控制。

3.6.2 注浆施工

(1)止浆包注浆。

锚索下设完毕,检查灌浆管路情况、压力表及回浆装置无异常后,先行灌注止浆包,止浆包灌注时,控制灌浆压力,防止压力过大将止浆包压破。

(2)内锚段注浆。

止浆包浆液待凝8 h 后,再采用压力水冲洗内锚段至回水清澈后,起拔覆盖层内的套管后立即进行内锚段灌浆。

开始灌浆时,敞开回浆管以排出气体、水和稀浆;当检测回浆管回浆浓度与注入浓度一致时或压力达到设计压力且吸浆量小于0.4 L/min 时进行屏浆,屏浆30 min 结束注浆。

(3)张拉段注浆。

张拉段灌浆待锚索张拉完成后进行。自进浆管泵送进浆液,压力0.1~0.2 MPa,待实际进浆量达到理论浆量的1.5倍停止注浆。

3.7 锚墩浇筑

锚墩垫座混凝土浇筑前将一期灌浆管、回浆管和止浆包充气管在孔口处截断,对混凝土进行凿毛和冲洗。按设计图纸进行锚墩钢结构和模板的架立,施工中应保证孔口管轴线与钻孔轴线重合,钢垫板与孔口管轴线垂直。

3.8 锚索张拉

待内锚段浆体(待强时间不少于14 d)和承压垫座混凝土承载强度(待强不少于7 d)达到设计要求的强度后进行索体张拉。

张拉作业前,先对张拉设备系统(包括千斤顶、油管、压力表等)进行“油压值——张拉力”率定,并依据率定曲线在张拉过程中控制张拉力。

张拉作业时,先对每股钢绞线按30 kN 荷载进行预紧张拉并锁定于锚板上,再将所有锚索一起按九级顺次张拉至设计张拉荷载。在每级张拉力下稳定5 min 后(施工后期延长至20 min 左右)再进行下一级的张拉。张拉时升荷速率每分钟不超过设计应力的1/10,卸荷速率每分钟不超过设计应力的1/5。在张拉过程中,以压力表读数为准,伸长值测量为辅,当达到设计最大张拉荷载后稳压30 min 后锁定。锚索锁定后,若预应力损失超过设计应力10%时需进行补偿张拉。

4 几个值得说明的问题

因本工程张拉段位于覆盖层内,而内锚段基岩岩质较差、裂隙发育,较纯岩石或混凝土锚索施工具有其特殊性和复杂性。施工中采取了相应的对策,说明如下:

(1)针对本工程覆盖层深厚,漂、孤石含量多的特点,选用优质的护壁管材和适合本工程地质条件的钻头、钻具施工,保证了工程的顺利进行。

(2)因孔内岩屑沉淀较快,影响到内锚段的实际长度,导致注浆后锚固力下降,经设计修改后,在内锚段底部增加了长1 m 的沉渣段用于沉渣。

(3)经过反复试验,将内锚段长度由原设计的6 m 延长至9 m。同时,在缺乏地质资料的部位,将内锚段以上5 m 左右的岩体作为强风化层考虑,适当加深孔深,以确保将内锚固段设在较新鲜完整的岩体中。这些措施有效地提高了锚固力,解决了前期施工中锚固力不足的问题。

(4)为更好地保护张拉段索体,本工程在无粘结锚索施工工艺的基础上增加了张拉段灌浆工序,相应地增加了张拉段布套制安工序。

(5)因基岩裂隙发育且相互贯通,相邻两孔内锚段灌浆时存在串浆现象。施工中采取了分序跳打的方式予以解决,减小了串浆几率。对已串浆的孔采取并灌措施进行了处理。

(6)锚固段在遇到地质缺陷或软弱岩层时对部分孔进行了预固结灌浆处理,保证了内锚段所处岩体的完整性和胶结强度。

(7)为保证锚固力,在施工进度允许的前提下,张拉前适当延长了内锚段浆体的待强时间。

(8)因拔套管后孔壁垮塌挤压索体,为保证张拉力有效传递,施工中减小了张拉荷载的分级间隔,按250 kN→400 kN→550 kN→650 kN→750 kN→850 kN→900 kN→950 kN→1000 kN 九级顺次张拉,并适当延长了每级荷载的稳定时间。

(9)在缺少预应力孔道局部偏摆系数、钢绞线与孔道壁的摩擦系数等基础资料的情况下,本工程忽略了这些因素,采用直线型锚索伸长值计算公式简化计算出理论伸长值,再以400 kN 时的实际伸长值减掉该级上述理论伸长值所得的绝对值,将其作为该锚索的初始伸长值用于计算锚索的伸长值偏差,借此辅助控制锚索的张拉施工。

5 施工成果评述

本次施工共完成锚索施工244束,下设索体总长11000余m。在对前期试验施工时的部分不合格孔处理完成后,经统计,所有孔均能达到设计张拉力和设计锁定吨位,锁定损失率在设计要求范围内,施工质量满足设计要求。施工后的监测结果表明:锚索预应力损失在设计允许范围内。

本工程是在复杂地质条件下的深厚覆盖层内进行锚索施工,遇到了一些在常规的锚索工程中鲜见的施工技术问题。通过本工程的成功实践和探索,拓展了预应力锚索的应用范围,为类似工程积累了经验。