电动汽车动力电池箱模态分析和试验研究

2013-07-11叶健诚

桑 林,叶健诚,董 晨

(国网电力科学研究院 实验验证中心,南京 210061)

0 引言

伴随着我国社会经济的快速发展,中国汽车市场的巨大需求与严峻的石化能源供应、生态环境污染之间的约束矛盾将越来越尖锐。节能、环保、安全成为未来汽车技术可持续发展的三大主题。培育电动汽车等战略性新兴产业,实现自主创新,成为我国重大的科技战略需求与战略重点[1]。到2015年,我国规划纯电动汽车和插电式混合动力汽车累计产销量将达到50万辆[2]。在电动汽车快速发展和大规模应用中,动力电池箱作为电动汽车能量供给的来源,与传统内燃机汽车相比,动力电池箱的高电压、易电击、机械伤害、燃烧等引起的安全性、稳定性、可靠性成为大家普遍关注的问题。针对动力电池箱的结构设计与优化、成组技术、均衡技术、热管理技术、以及连接接口等国内外研究机构和生产企业开展了大量的工作。

本文运用有限元分析方法,采用MSC.Patran和MSC.Nastran软件,对某一型式的动力电池箱因车辆系统本身或行驶路面不平整引起的振动进行了结构动力学方程推导,结构自由模态和约束模态特性分析、以及频率响应分析,建立了与实际结构相似的动力电池箱有限元模型,最后通过试验验证,发现了动力电池箱在模拟实际行驶状态的给定激励下,其结构的薄弱点和损坏情况。

1 动力电池箱有限元建模

1.1 结构的离散化

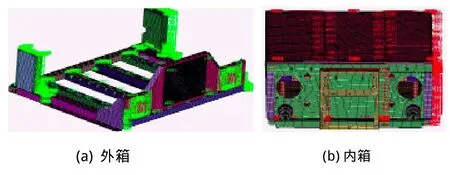

对动力电池箱结构进行离散化是有限元建模的第一步,离散化过程就是将连续的弹性体变成由有限个单元组成的集合体,也称为网格划分。单元与单元之间靠节点连接,单元之间的载荷靠节点传递。根据某动力电池箱机械结构,采用Hypermesh软件进行网格划分、材料属性定义、建立动力电池箱各部件连接关系和有限元模型。电池箱采用普通钢结构,为了简化模型,对于用螺栓连接的部件,统一采用RBE2进行焊接,忽略几何模型中的螺栓孔。建立的最终有限元模型:单元类型为六面体单元,单元大小5mm左右,总单元数为310323个,节点数为362031个,其中RBE2焊接单元2658个。动力电池箱外箱和内箱有限元模型和连接效果图如图1所示。

图1 动力电池箱有限元模型和连接效果图

1.2 结构的动力学方程

动力电池箱安装在电动汽车内部,在实际行驶中可以看成是一个具有一定惯性,弹性和阻尼特性的机械结构或部件单元,按照某种方式连接在一起。对于结构动力响应的有限元分析,通常可采用一组模态参数定量描述,根据建立的结构有限元模型和相应的单元属性和材料属性,得到结构的质量矩阵和刚度矩阵,再根据一定的算法计算出结构的特征和特征向量[3,4]。

用模态参数表示的结构动力微分方程形式如下:

式中,[]M 为结构的总质量矩阵;[]C为结构的总阻尼矩阵;[]K为结构的总刚度矩阵;{}F为恒定的外载荷和矩阵;{()}F t为变化的外载荷矩阵;{}X˙为结构的加速度矩阵;{}X˙为结构的速度矩阵;{}X为结构的位移矩阵。

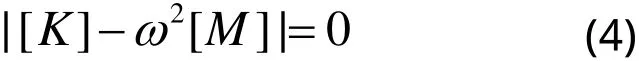

由于固有频率与外载荷无关,且当结构中阻尼很小的情况下,阻尼对固有频率的影响非常小,可以忽略,因此可以通过结构无阻尼自由振动方程计算机构固有特征,由式(1)可得:

自由振动可以分解为一系列的简谐振动的叠加,因此可以将上式分解为:

X = { X} ejwt= 0 (3)

式中ω为简谐振动的圆频率,{}X 为节点位移振幅列向量;将上式带入式(2)并消去jwte 得:

式(4)即为结构的特征方程,可得出n个特征值也就是结构的n阶固有频率、···和相

应的n个特征向量也就是结构的模态振型{φ}1、{φ}2···{φ}n,它反映了结构按频率振动时各自

由度方向振幅间的相对比例关系。

2 动力电池箱模态分析

2.1 自由模态分析

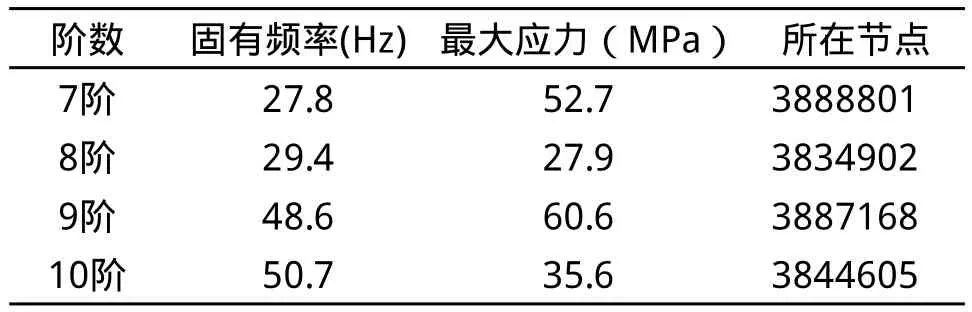

在有限元软件Patran/Nastran中,对所建有限元模型进行自由模态分析。选取计算阶数为10阶,其中前六阶为刚体模态,固有频率近似为0。模型基频约为28Hz,7~10阶模态固有频率如表1所示。

表1 7~10阶自由模态

2.2 约束模态分析

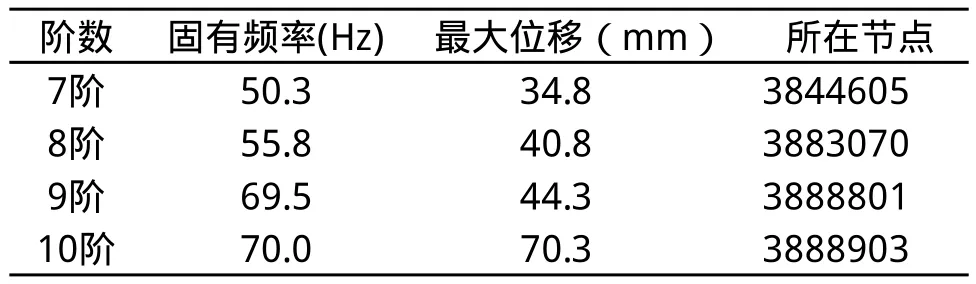

在有限元软件Patran/Nastran中,对所建有限元模型进行约束模态分析。选取计算阶数仍为10阶,表2给出了7~10阶模态固有频率和最大位移。

表2 7~10阶约束模态

约束模态的各阶振型如图2所示。

图2 约束模态振型图

3 频率响应分析

在有限元软件Patran/Nastran中,对有限元模型进行频率响应分析。电动汽车实际行驶的路况复杂,对各类工况的频率响应进行分析不太现实。根据ISO 12405-2-2010电动道路车辆锂离子动力电池组和系统测试规范[5],以及我国QC/T 743-2006电动汽车用锂离子蓄电池[6]、GB/T 4970-2009汽车平顺性试验方法[7]中关于振动的要求,将箱体底面设为约束位置,模拟固定在振动试验台上,设置结构阻尼为0.03,起始分析频率为20Hz,终止分析频率为100Hz,设定步长为10Hz,步数为9步,X、Y、Z轴方向施加加速度载荷为1 g,输出应力结果。

3.1 X轴方向加载

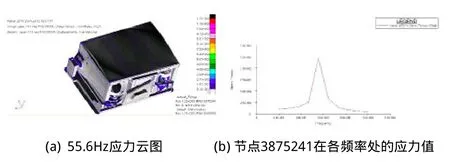

在55.6Hz时,电池箱壳体单元中节点3875241处应力出现最大值为1220MPa。同时,电池箱连接销单元中节点4056296处应力出现最大值为325MPa,均超过Q235的屈服极限。应力云图和应力值如图3所示。

图3 X轴方向加载的应力云图和频率响应

3.2 Y轴方向加载

在46.7Hz时,动力电池箱壳体单元中节点4016761处应力出现最大值为1360MPa。同时,动力电池箱连接销单元中节点10361处应力出现最大值为264MPa,均超过Q235的屈服极限。应力云图和应力值如图4所示。

图4 Y轴方向加载的应力云图和频率响应

3.3 Z轴方向加载

在100Hz时,动力电池箱壳体单元中节点3847928处应力出现最大值为294MPa,超出了Q235的屈服极限。应力云图和应力值如图5所示。

图5 Z轴方向加载的应力云图和频率响应

4 试验研究

根据前面模态分析和频率响应分析的结果,动力电池箱为对称结构,应力最大点也对称分布,因此选择在内箱前面板、内箱侧横梁、内箱侧面锁销、内外箱后部定位销5处分别安装应变片。并根据文献[8]构建振动模拟实验系统,如图6所示。

图6 振动模拟试验

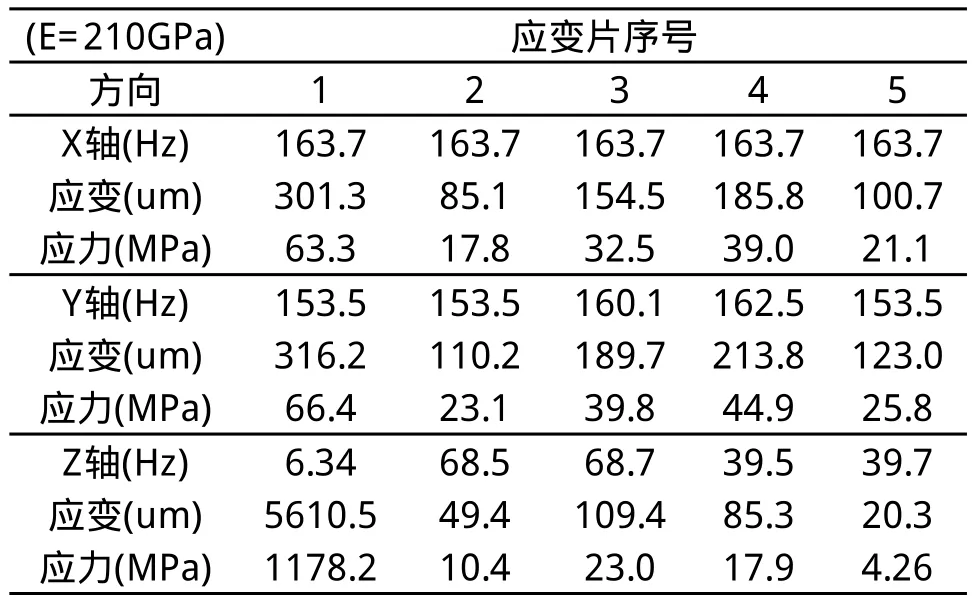

分别在X轴、Y轴、Z轴三个方向加载1.5g、1.5g、3g的正弦激励,记录各应变片在共振点处的输出[9],再根据虎克定律的公式5求出应力值:

表3 各应变片在共振点的应力应变情况

5 结束语

根据上述分析我们可以得到以下结果:

1)动力电池箱结构在外力作用下,当载荷的频率与本身固有频率接近,且阻尼较小的情况下,将产生共振现象。会影响动力电池箱结构及部件的工作性能、精度、效率、寿命。

2)从应力云图中可以看出此型式动力电池箱结构最大应力出现在侧面锁销处,应力值为1360MP,超过了Q235的屈服极限。

3)从振动模拟实验可以看出在1.5g正弦振动试验中此型式的动力电池箱的锁销结构出现损坏现象,是整个动力电池箱的薄弱点,需要进行结构改进和设计优化。

[1] 中华人民共和国科学技术部.中国电动汽车发展战略与规划[EB/OL]. http://www.most.gov.cn/.

[2] 中华人民共和国中央人民政府.节能与新能源汽车产业发展规划(2012—2020年)[EB/OL]. http://www.gov.cn/.

[3] 靳晓雄,张立军,江浩.汽车振动分析[M].上海:同济大学出版社,2002.

[4] 储毅,刘华峰,赵明宇,等.基于FEM的电动汽车快换电池箱模态分析与优化[J].制造业自动化,2012,34(12):104-107.

[5] ISO 12405-2.Electrically propelled road vehicle-test specification for lithium-ion traction battery packs and systems-part2:high energy application[S].2010.

[6] QC/T 743.电动汽车用锂离子蓄电池[S].2006.

[7] GB/T 4970. 汽车平顺性试验方法[S].2009.

[8] 桑林,李志明,潘成.电动汽车动力蓄电池箱振动特性试验研究[J].电子测试,2011,12(239):1-4.

[9] 刘习军,贾启芬.工程振动与测试技术[M].天津:天津大学出版社,1999.