钛合金Ti6Al4V铣削有限元仿真分析

2013-07-11王明海王京刚郑耀辉李世永

王明海,王京刚,郑耀辉,李世永,高 蕾

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

0 引言

钛合金材料以比强度高、耐高温、耐腐蚀等优异特性,在航空和航天等领域得到了广泛应用,但由于化学活性大、导热系数小等特点致使钛合金的切削加工性较差、切削温度较高。在切削加工过程中,切屑的形成及切削温度的高低均对刀具的使用寿命和工件的表面加工质量有着重要的影响[1~3]。

国内外学者对钛合金切削加工过程中的切屑及温度分布情况进行着积极的研究。Guang Chen[4]等基于延性破坏模型研究了在不同切削条件下高速切削钛合金Ti-6Al-4V切屑的形态。Anhai Li[5]等对高速干式铣削钛合金Ti-6Al-4V切屑的形态进行了研究。S.B.Yang[6]等对置氢条件下车削钛合金的切屑形成过程及温度变化情况进行了研究。Fang Shao[7]等采用有限元对切削钛合金过程的温度进行了预测,并通过试验验证了其预测方法的正确性。陈明[8]等人对高速铣削过程中工件内部及其与刀具接触面的温度进行了研究。

但以上分析为了建模的简单性和分析的高效性,在进行铣削有限元仿真时,往往采用简化的二维直角切削或三维斜角切削仿真,没有按照铣刀的实际结构进行建模,并且对实际结构铣刀的温度分布及变化规律的研究比较少。为此基于有限元仿真分析软件ABAQUS建立了更接近实际的铣刀模型及三维有限元铣削模型,对铣削过程切屑的形成过程,铣削温度及切削力进行了仿真分析,仿真值与试验值基本一致,对实际铣削加工具有一定的指导意义。

1 有限元模型的建立

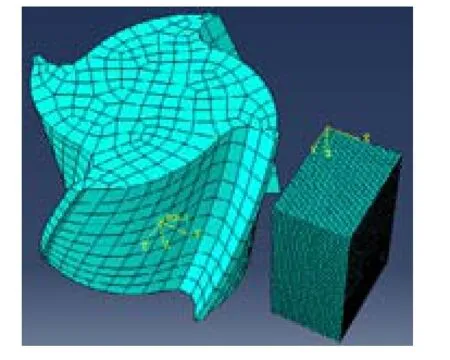

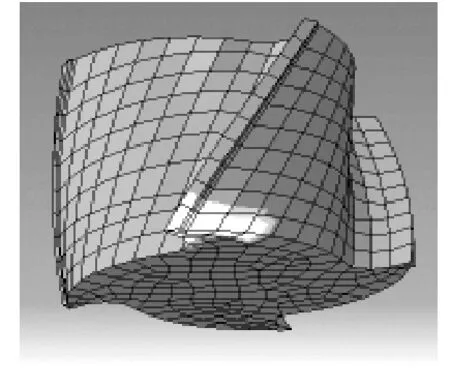

在进行有限元仿真时,铣刀结构建模对仿真结果的准确性具有至关重要的影响作用,为此建立了更接近实际的铣刀结构模型以及三维铣削模型。由于钛合金的铣削伴随着大的变形及应变,在加工过程中涉及高温、高应变速率耦合的大变形和断裂,为此在进行网格划分时,刀具和工件均采用了8节点六面体显示热应力耦合线性减缩积分单元C3D8RT。约束条件:对工件底面及XOZ面约束包括移动和旋转所有自由度,对刀具添加沿X方向的移动约束和沿Z轴方向的旋转约束。定义完成的铣削模型如图1所示。

图1 三维铣削有限元仿真模型

2 材料失效模型

在铣削加工过程中,切屑的形状发生较大的变形,应力与时间的并不是单值关系,为此切屑的分离采用基于单元积分点的等效塑性应变准则,当损伤参数达到1时,单元发生失效,如下式所示:

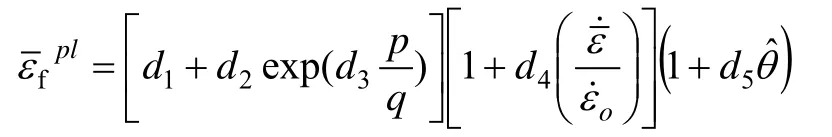

由于铣削过程伴随着高温、大应变和大应变率,为此失效应变准则采用适用于高温、大应变和大应变率的Johnson-Cook模型定义[9]如下式:

3 有限元模拟结果及分析

在铣削过程中,切削速度往往较大,所形成的切屑的厚度往往较小,这样使得准确测量切削过程中的温度较为困难,而通过有限元仿真可以得到在切削过程中任意时刻刀具及工件的温度分布情况。

在此刀具材料选用硬质合金YG8,直径为6mm,刀刃数为4,前角10 ,后角12 ,螺旋角38 ;工件材料为钛合金Ti6Al4V,尺寸为2mm×3mm×4mm。图2所示为切削速度30m/min,每齿进给量0.03mm/z,轴向切深ap为0.25mm,径向切宽ae为0.63mm下,干式顺铣切削,切屑的形成过程及刀具和工件的温度分布云图。

图2 切屑形成过程及温度云图

从图2可以看出,随着切削的进行,切屑逐渐发生卷曲,最高温度出现在刀具前刀面与切屑的接触面上,并且高于第Ⅰ变形区的温度,这是因为切削速度非常高,致使第Ⅰ变形区的工件材料产生大量的变形热来不及散发便与刀具的前刀面摩擦,产生大量的摩擦热,使得与刀具前刀面接触处的切屑的温度进一步升高。

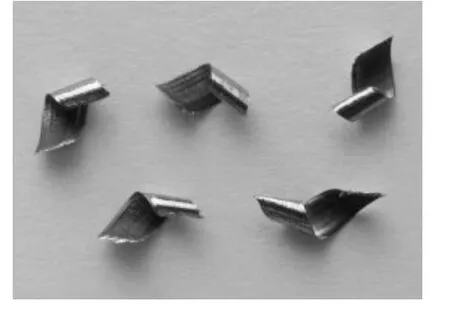

图3 实际铣削加工的切屑形态

图3为实际铣削加工得到的切屑的形状,通过对比可以发现,仿真模拟得到的切屑与实际加工得到的切屑的形状基本相同,从而说明了,此有限元铣削模型的可行性。

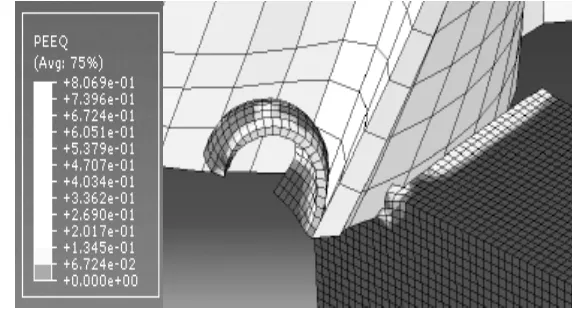

图4 工件等效塑性应变云图

图5 刀具温度分布云图

图4、图5分别为工件的等效塑性应变云图和刀具温度分布云图。可以看出,切屑及工件切削侧壁发生较大的塑性应变。工件侧壁的温度的升高主要是由于切削过程中侧壁的工件材料发生大的变形产生大量的变形热,并且其中一部分热量传递给了刀具,使得与工件侧壁接触处刀具的温度升高。

图6 刀尖温度随时间变化趋势

图7 刀尖最高温度随切削速度 变化趋势

如图6所示为切削过程中刀尖温度随时间变化情况。从图中可以看出刀尖温度在刀具切出工件(2.1ms)之前不断升高,最高温度为496 C,随后刀尖的温度开始降低。

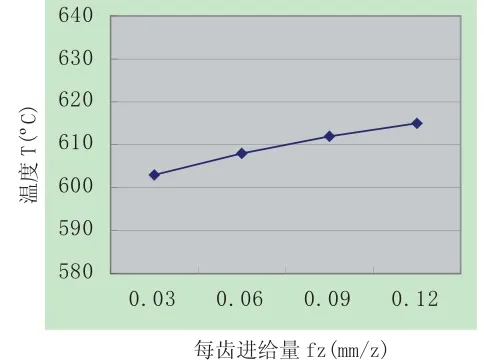

为了分析刀尖处最高温度与切削用量之间的关系,在此分别改变切削速度、每齿进给量、轴向切深的大小进行仿真分析,其中切削速度依次选择30m/min、60m/min、90m/min和120m/min,每齿进给量依次选择0.03mm/z、0.06mm/z、0.09mm/z和0.12mm/z,

轴向切深依次选择0.2mm、0.4mm、0.6mm和0.8mm。仿真分析结果分别如图7~图9所示。

图8 刀尖最高温度随每齿进给量变化趋势

图9 刀尖最高温度随轴向 切深变化趋势

从上述图中可以看出,刀尖处最高温度均随切削速度增加而升高,但温度升高的速率是逐渐减小的,这是由于切削速度的增大使得在单位时间内产生的热量增多,致使切削温度升高,同时切屑产生的速度随切削速度的增大而加快,由切屑带走的热量增多,致使传递给刀具切削热的比例减小,从而使得刀尖温度升高的速率逐渐减小。刀尖处最高温度随每齿进给量、轴向切深的增加也有升高的趋势,但是变化幅度较小,这是由于每齿进给量或轴向切深的增加均使得单位时间内钛合金的切除率增大,但是由切屑所带走的热量也增加,可见其对刀具温度升高幅度影响较小。

切削力直接影响着切削过程中热量的产生,并且对刀具的耐用度及使用寿命有着重要的影响。如图9所示为X、Y和Z三方向的铣削力随时间的变化趋势。

图10 有限元仿真切削力变化趋势

从图中可以看出,在达到稳定切削状态(0.8ms)之前,主切削力Fx逐渐增大;在稳定切削状态时(0.8ms~2.1ms),主切削力Fx趋向于平稳状态,并周期性波动,切削力的值稳定在269N,这主要是由于在切削过程中,刀具前刀面与切屑的接触点时刻发生着变化,并且在第一剪切区大量的切削热引起材料的热软化效应。在稳定切削时,轴向切削力Fy最小。

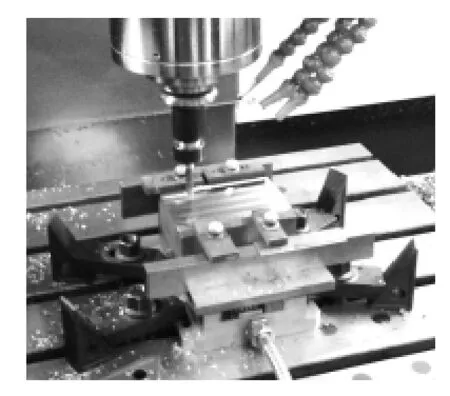

4 试验验证

试验条件:机床型号为VMC-850B立式加工中心,机床功率7.5kw,主轴最高转速8000rpm。铣削力的测量选用瑞士Kistler9265B三向动态测力仪。其中铣削力测量试验如图10所示。

图11 铣削力测量

如图11所示为每齿进给量0.03mm/z,轴向切深ap为0.25mm,径向切宽ae为0.63mm,切削速度分别取30 m/min、60 m/min、90 m/min和120 m/min条件下,主切削力的仿真值与试验值的对比情况。

如图12所示为切削速度30m/min,轴向切深ap为0.25mm,径向切宽ae为0.63mm,每齿进给量分别取0.02mm/z、0.04mm/z、0.06mm/z和0.08mm/z条件下,主切削力的仿真值与试验值的对比情况。

如图13所示为切削速度30m/min,每齿进给量0.03mm/z, 径向切宽ae为0.63mm,轴向切深ap分别取0.2mm、0.4mm、0.6mm和0.8mm条件下,主切削力的仿真值与试验值的对比情况。

图12 不同切削速度下切削力结果对比

图13 不同每齿进给量下 切削力结果对比

图14 不同轴向切深下切削力结果对比

可以看出主切削力仿真值与试验所得测量值曲线的变化趋势基本一致,即主切削力均随着切削速度、每齿进给量和轴向切深的增大而增大。通过计算可得,切削速度、每齿进给量、轴向切深的仿真值与试验值的相对误差分别为9.16%、9.04%和9.55%,由此可见,此建模方法和仿真模型的正确性和可行性,为钛合金切削提供了理论数据预测和验证。

5 结论

1)建立了更接近实际的铣刀结构模型及三维铣削模型,成功模拟出了钛合金铣削切屑的形成的全过程,并与实际铣削切屑进行了对比,发现形状基本相同。

2)得到了铣削过程中的温度分布情况,不同铣削参数下刀尖的最高温度的变化情况,发现最高温度出现在刀具的前刀面与切屑的接触面上,刀尖处最高温度随切削速度、每齿进给量、轴向切深的增加而升高,并且切削速度对其影响最大。

3)工件等效塑性应变最大的地方出现在第Ⅰ变形区及与刀具侧面相接触的侧壁。

4)分别对不同切削参数下的切削力进行了有限元仿真和切削试验,结果表明:仿真值与试验所得的测量值随切削参数的变化趋势基本一致,切削速度、每齿进给量、轴向切深的相对误差分别为9.16%、9.04%和9.55%,从而证明了此建模方法的可行性与准确性,并为钛合金切削提供了理论数据预测和验证。

[1] G. Sutter,G.List. Very high speed cutting of Ti–6Al–4V titanium alloy-change in mo-rphology and mechanism of chip formation[J].International Journal of Machine Tools& Ma-nufacture,2013,66:37-43.

[2] 刘鹏,徐九华,傅玉灿.聚晶金刚石刀具高速铣削钛合金切削温度分析[J].哈尔滨工业大学学报,2011,43(11):95-100.

[3] Madalina Calamaz, Dominique Coupard, Fran-ck Girot.A new material model for 2D numer-ical simulation of serrated chip formation when machining titanium alloy Ti–6Al–4V[J].International Journal of Machine Tools &Manufacture,2008,48:275-288.

[4] Guang Chen,Chengzu Ren,Xiaoyong Yang,et al.Finite element simulation of high-speed machining of titanium alloy(Ti-6Al-4V) based on ductile failure model[J].Int J Adv Manuf Technol,2011,56:1027-1038.

[5] Anhai Li,Jun Zhao,Yonghui Zhou,et al.Expe-rimental investigation on chip morphologi-es in high-speed dry milling of titanium alloy Ti-6Al-4V[J].Int J Adv Manuf Technol.2012,62:933-942.

[6] S.B.Yang,Jiuhua Xu,Yucan Fu,Weihua Wei.Fi-nite element modeling of machining of Hydr-ogenated Ti-6Al-4V alloy[J]. Int J Adv Man-uf Technol,2012,59:253-261.

[7] Fang Shao,Zhangqiang liu,Yi Wan,et al.Fin-ite element simulation of machining of Ti-6Al-4V alloy with thermodynamical constit-utive equation[J]. Int J Adv Manuf Technol,2010,49:431-439.

[8] 陈明,袁人炜,凡孝勇,等.三维有限元分析在高速铣削温度研究中的应用[J].机械工程学报,2002,38(7):76-79.

[9] CHEN Guang,REN Chengzu,JIN Xinmin,et al.Experimental and Finite Element Study of Steady State Micro-cutting Characteristi-cs of Aluminum Alloy ( 2A12)[J].Trans.Tianjin Univ,2011,17:344-350.