液压凿岩机钎尾的制作

2013-07-11沈国俊柳爱明

沈国俊,柳爱明

(鲁中矿业集团公司 机械厂,山东 莱芜 271113)

钎尾是凿岩钎具的重要组成部分,在工作时直接承受凿岩机高频冲击和强力扭转,将凿岩机活塞运动的冲击功从钎尾尾端传递到钎杆和钎头,进行凿岩作业。 工作环境的恶劣和承受载荷的复杂性, 对钎尾的使用性能提出了更高的要求。

研制高性能的凿岩机钎尾是一项涉及面广的系统工程,除了选材、结构设计、岩石硬度及使用过程的操作方法等因素外,钎尾的内在质量是影响其使用寿命的主要因素。

1 材料选择

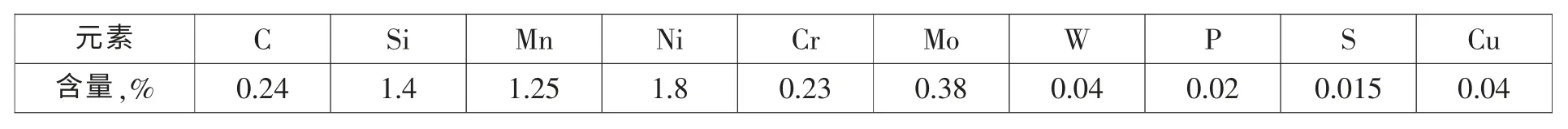

钎尾材料选用仿瑞典FF-710 钢 (国内钢号为22-27SiMnNi2CrMo),该钢是一种优质的低碳合金钢,适合渗碳等表面强化处理,其中合金元素配比精准合理,能极大地提高钢的淬透性。 国内外很多实验证明,FF-710 钢通过合理的热处理后,具有高的冲击接触疲劳抗力和抗弯曲疲劳强度,能够满足钎尾的工作条件与性能要求。FF-710 钢的化学成份见表1。

2 锻造

2.1 下料锻造

按照钎尾锻造图纸, 将规格为φ65×400 mm料坯进行锻造加工。锻造是钎尾加工的重要工艺手段,对其质量有着关键性的影响,所以务必要保证合理的锻造方式, 严格控制锻造变形温度、变形速度、变形程度及锻后的冷却速度。 特别说明一下,钎尾锻造工艺要遵守以下3 项原则:

表1 FF-710 钢的化学成份

(1) 严格控制好 FF-710 钢的始锻温度(1150-1200 ℃)和终锻温度(800-850 ℃)。

(2)钎尾锻造过程中只允许拔长,确保热加工“流线”合理分布,严禁镦粗,防止晶粒破碎,成分偏析及夹杂等热加工缺陷。 这也是我厂由φ60圆坯改为φ65 圆坯的原因之一。

(3)尽量使用模具一次性锻成,并严格控制好锻坯的直线度和机加工余量,避免后期加工中产生废品。

2.2 锻坯退火

为使锻坯获得理想的组织结构和良好的切削加工效果, 我厂采用75kW 箱式炉将锻坯880℃等温退火处理。 锻坯退火后的硬度要求为HRC 20-26。

3 机加工控制

钎尾的外形比较复杂,制造工序繁多,精度要求高, 这些因素导致了其机加工质量较难控制。 但从钎尾失效的机理分析可知,钎尾断裂偏偏就是外载荷作用下表面裂纹扩展的结果,而像刀痕、尖角及过渡部位的缺陷等,极易导致应力集中,成为微裂纹的发源地[1、2]。因此,我们应该引起足够重视,机加工过程中必须做好以下4 点:

(1)使用高强度的车削刀具,选择合理的转速,严格控制其表面粗糙度,尤其是螺纹的粗糙度。

(2)采用精度较高的数控设备,确保R 角的大小和螺纹根部退刀槽符合设计技术要求。

(3)径向水孔要采用键槽形,不能倾斜,确保承载面积。

(4)磨削加工时,必须保证工件的同心度。

4 热处理工艺

4.1 渗碳

4.1.1 渗碳设备

渗碳设备为105 kW 井式渗碳炉, 并安装自动碳控系统。

4.1.2 渗碳剂

两种渗碳剂的效果比较见表2。

表2

通过比较,对FF-710 钢而言,渗碳剂选用甲醇(形成载气)+煤油(形成富化气),甲醇的滴入是防止工件在低碳势时期被氧化,同时,为取得高质量渗碳,减小碳黑,选用航空煤油滴注。

4.1.3 渗碳工艺设计

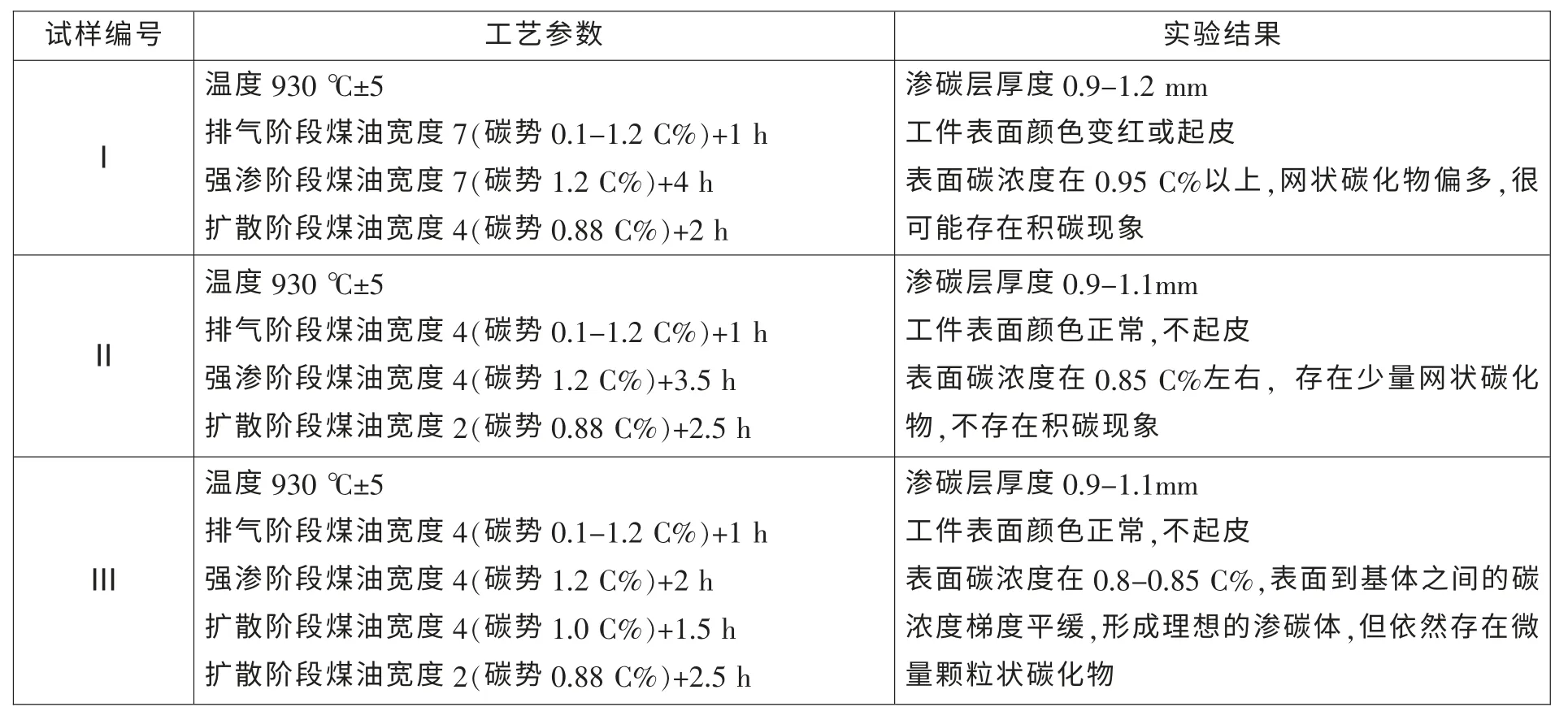

为了准确把握渗碳参数,我们将3 个试样分别按不同的渗碳参数进行实验,其具体情况见表3。

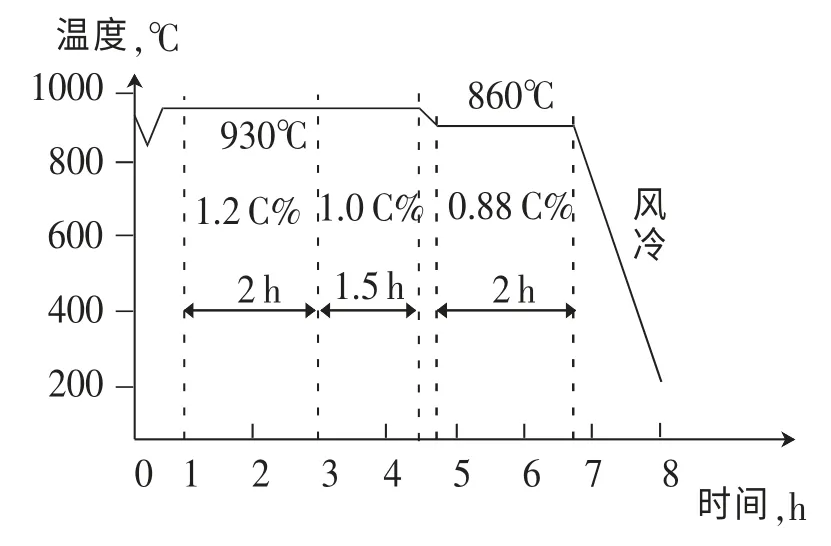

从上述实验结果,我们得出了最理想的渗碳参数,钎尾渗碳按试样Ⅲ的渗碳工艺执行,具体执行工艺曲线如图1 所示。

钎尾渗碳的总时间为6.5 h。 即排气阶段约1 h(碳势0.1-1.2 C%,煤油宽度4),强渗阶段2 h(碳势1.2 C%,煤油宽度4)扩散阶段1.5 h(碳势1.0 C%,煤油宽度4),保温阶段2 h(碳势0.88 C%,煤油宽度 2)。

FF-710 钢属空冷钢,直接风冷的淬透效果非常理想。 考虑到工艺节能原则,钎尾经渗碳后直接出炉风冷,进一步细化心部组织,消除表层的网状或块状渗碳体,并为后续的热处理作准备。

表3 渗碳参数及实验结果对比

图1 FF-710 钢钎尾渗碳工艺曲线示意图

值得注意的是,钎具在渗碳炉中的装炉量及其摆放方式要严格控制,装炉量控制在50 根/炉。 制作专业的悬挂装具,以免钎尾在长时间高温下因自重而发生弯曲。 另外,径向出水孔在渗碳之前,最好用石棉塞住,可防止该部位发生淬火畸变[3]。

4.2 等温淬火

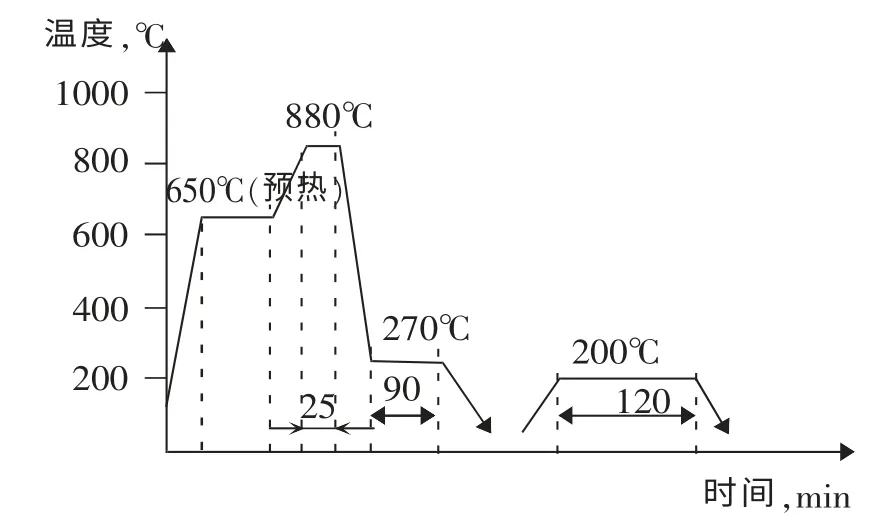

为了使钎尾的基体获得下贝氏体组织,我厂采用75 kW 盐浴炉,盐浴淬火前预热温度650℃,保温时间 90 min,盐浴加热温度 880±10 ℃,保温时间25 min。 等温在270 ℃的硝烟糟中进行,等温时间60 min。

钎尾等温淬火后,要及时在沸水中蒸煮清洗,尽可能将表面和中孔内残余的盐浆融化干净,尤其注意清洁孔内残余盐浆,防止盐浆冷却后出现堵孔现象。

4.3 回火

钎尾清洗干净后进行低温回火,回火温度为200 ℃,时间为2 h。 钎尾等温淬火及回火的工艺曲线如图2 所示。

图2 FF-710 钢钎尾等温淬火工艺曲线示意图

5 检验

(1)渗碳层组织为:针状马氏体、少量弥散分布的粒状碳化合物。

(2)渗层厚度为 0.9~1.1mm,渗碳层含碳量为0.8%-0.9%,渗碳层向中心部位含碳量平缓过渡。

(3) 表面组织为隐晶马氏体, 硬度为HRC 58-60; 基体组织为下贝氏体, 硬度为HRC 41-43。

6 精磨

最后,在外圆磨床上磨去淬火余量,注意不要使砂轮吃刀量过大,以免烧伤钎尾表面。

7 试验结果对比

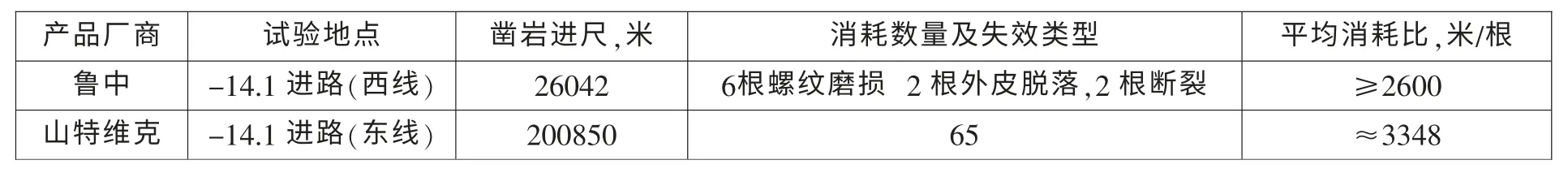

2011 年 10 月 12 日, 在鲁中矿山张家洼铁矿2 工区—195 水平—14.1 进路进行寿命测试。现场凿岩条件:DL210-5 型液压凿岩台车, 岩石硬度:f=12-15。 本次试验 10 根钎尾,试验中所用钻杆也是我厂试制的。 试验结果见表4。

结论

表4 钎尾的凿岩寿命

(1)用FF-710 钢制造钎尾,其毛坯进行充分而合理的锻造,严格机械加工过程,采用气体渗碳+等温淬火+低温回火的热处理工艺,能够满足钎尾的性能要求。

(2)从凿岩结果来看,等温处理后,钎尾的抗断裂性能有了明显改善,但螺纹耐磨损性能未得到极限发挥,这是缩短钎尾寿命的重要因素。

(3)自制钎尾平均使用寿命在2600 米/根以上,远优于国产钎尾平均寿命水平,但与国外山特维克公司钎尾的寿命(3348 米/根)相比,存在差距。 国产钎尾的使用性能比不上进口钎尾,但性价比优于进口产品。

[1]钎钢与钎具[M].冶金出版社,2000:288-311.

[2]贾 友 生 , 伍 康 勉 , 肖 上 工 , 刘 寿 康 , 赵 统 武.27SiMnNi2CrMoA 重型螺纹钎杆疲劳寿命的研究[J].凿岩气动工具,2001(2).

[3]毛杰.液压凿岩机钎尾变形的控制[J].热处理,2005(2).