某变截面连续箱梁顶板纵向裂缝病害成因分析

2013-07-10吴文辉丁志凯

吴文辉 丁志凯

(1.广东省路桥建设发展有限公司路达分公司 梅州 514779;2.中交第二公路勘察设计研究院有限公司 武汉 430052)

变截面连续箱梁具有以下特点:①截面抗扭刚度大,结构在施工与使用过程中都具有良好的稳定性;②顶板和底板都具有较大的混凝土面积,能有效地抵抗正负弯矩,并能满足配筋的要求,适用于产生正负弯矩的结构;③适合于现代化施工方法的要求;④承重结构与传力结构相结合[1]。所以,预应力混凝土变截面连续箱梁得到了广泛的应用。

但由于受当时国内经济条件的影响,早期设计的预应力混凝土箱梁桥过于追求结构最优化、材料最省化,在设计中桥梁的设计参数往往取规范的下限值,这就导致在现今交通量大量增加、重车比例提高的情况下,桥梁的裂缝病害频频出现,而且形式多样。本文结合某预应力变截面连续箱梁桥实例,仅对箱梁顶板出现的纵向裂缝及应对措施进行探讨。

1 桥梁概况

该桥为55m+80m+55m 预应力变截面连续箱梁,单箱单室,桥面总宽11.75 m,桥梁交角为30°,桥面横向布置为0.25m(左侧护栏)+2.5 m(人行道)+8.50m(行车道)+0.50m(右侧护栏)。箱梁顶板宽11.55m,底板宽5.75m;跨中截面高2.5m,支点截面高4.5m;顶板厚25cm,腹板由支点厚60cm 渐变至跨中厚40cm,底板由支点厚60cm 渐变至跨中厚25cm。

该桥为三向预应力结构,纵、横向预应力钢绞线采用Φj15.24 mm 低松弛钢绞线,标准强度Rby=1860 MPa,弹性模量Ey=1.95×105MPa,锚下控制张拉应力σcon=1395 MPa;预应力钢束管道均采用塑料波纹管。竖向预应力钢筋采用冷拉直径32mmJL785 级精轧螺纹钢筋(Rby=750 MPa),锚下张拉控制力513kN。

桥梁的设计荷载等级为:汽车-超20 级,挂-120,人群荷载:3.5kN/m2。

2 顶板裂缝病害概述

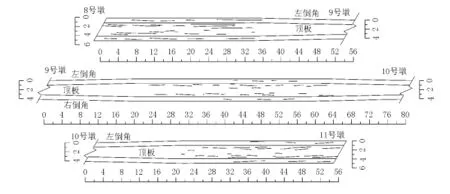

箱梁顶板共有88 条纵向裂缝,裂缝断续贯通,总长约300m,最大宽度0.20mm。箱梁顶板纵向裂缝主要集中在边跨支点至L/2,及中跨L/4~3L/4处顶板张拉有纵向预应力钢束的梁高较矮的梁段,全桥基本对称分布。在箱内顶板两侧设置有纵向预应力的区域裂缝较长、较多,而在箱梁顶板中间区域裂缝相对较短、较少,见图1。

图1 箱梁顶板裂缝分布示意图(单位:m)

3 箱梁顶板横向仿真分析

3.1 计算模型及计算参数

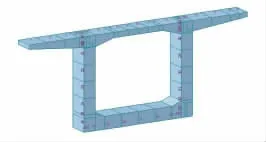

采用MIDAS CIVIL对箱梁跨中及支点截面进行横向有限元计算。横向计算时,箱梁顶板按照部分预应力A 类构件验算,未考虑纵向预应力张拉产生的泊松效应。箱梁横向计算模型见图2,图3。

图2 箱梁跨中截面计算模型

图3 箱梁支点截面计算模型

箱梁顶板横向采用3Φj15.24 mm 预应力钢绞线,斜向30°折线形布置,设置间距50cm。汽车荷载的分布轮载根据《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTJ 023-85)(以下简称《公桥规》(85))第3.1.4条计算,并结合实际交通量及车辆超载情况,将其乘以1.87倍超载放大系数。梯度温度作用的竖向日照温差参照《公路桥涵设计通用规范》(JTG D60-2004)第4.3.10条取值。验算荷载组合参照《公桥规》(85)的荷载组合II选取,即恒载+车辆荷载后轴在计算梁段的等效分布荷载+梯度温度荷载。

3.2 顶板下缘截面正拉应力计算结果

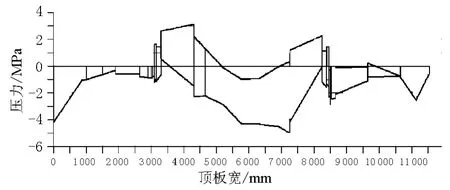

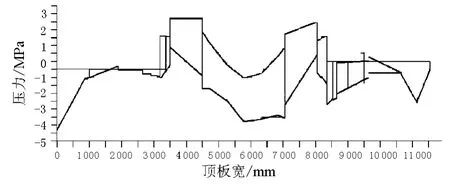

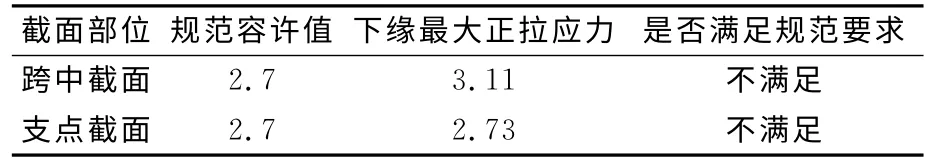

在顶板验算荷载组合作用下,箱梁跨中及支点截面顶板下缘应力包络图见图4、图5,最大正拉应力与规范限值对比见表1。

图4 箱梁跨中截面顶板下缘应力包络图

图5 箱梁支点截面顶板下缘应力包络图

表1 最大正拉应力与规范限值对比表 MPa

由以上计算结果可见,在考虑车辆轴重超重的验算荷载的作用下,由于箱梁顶板预应力钢绞线的折线布置,从顶板跨中至梗腋正拉应力逐渐产生并增大,在梗腋部位拉应力达到了最大值。这与顶板纵向裂缝在箱内顶板两侧分布较长较多的病害一致。

同时,对比跨中和支点截面的计算结果可见,由于支点截面腹板刚度的增大,对顶板在荷载作用下的变形起到了一定的限制作用,使顶板下缘拉应力得到了一定程度的减小。这与顶板裂缝产生于箱梁梁高较矮梁段的病害分布一致。

4 裂缝成因分析

混凝土结构裂缝的成因复杂,且多为各种因素耦合。根据现场检测情况和MIDAS 仿真分析,箱梁裂缝成因主要有如下几个方面。

(1)车辆超重。根据箱梁顶板的检算结果,箱梁中跨跨中和支点梁段,在考虑汽车轴重超重状态时,箱梁跨中梁段的顶板下缘,在腹板间跨中两侧至局部梗腋区域产生了超过规范限值的拉应力,最大拉应力达到3.11 MPa,甚至超过了C50混凝土的极限抗拉强度3.0 MPa,从而会产生纵向裂缝;箱梁支点梁段的顶板下缘,在箱梁腹板间顶板靠人行道侧跨中附近至梗腋范围区域产生了超过规范限值的拉应力,最大拉应力达到2.73 MPa,虽然超过了规范的C50混凝土拉应力容许值2.7 MPa,但未超过C50混凝土的极限抗拉强度3.0 MPa,所以不会产生纵向裂缝。这和现场观测的裂缝分布是一致的。因此,车辆超重是该桥箱梁顶板产生纵向裂缝的主要原因。

(2)纵向预应力张拉产生的横向应力[2]。由于边跨现浇段和合龙段顶板纵向预应力钢束张拉时,横向预应力钢束还未张拉,箱梁顶板在较强的纵向预压应力作用下,顶板会发生泊松比效应,产生较大的横向拉应力,超过了混凝土的极限抗拉强度,从而产生了纵向裂缝。

(3)先浇段与后浇段龄期差导致了横向收缩应力的发生[3]。混凝土的收缩与龄期有密切的关系,凝结初期收缩变形发展很快,2周可以完成全部收缩量的25%,1个月可完成50%。该桥在悬臂施工过程中,每一悬浇段的施工周期为10d,即相邻先浇段与后浇段的混凝土龄期相差为10d。因此由于龄期差,后浇段混凝土凝结初期的收缩量会远大于先浇段混凝土的收缩量。后浇段混凝土的横向收缩必然会受到先浇段的限制,产生横向拉应力,且先浇段对后浇段混凝土的约束向远离先浇段的自由端方向减弱,横向拉应力也会随之逐渐减小。这也是裂缝从靠近先浇段处产生,向自由端方向逐渐减小的主要原因。而后浇段混凝土的纵向收缩是自由的,不会产生拉应力,也就不会因此产生横向裂缝。

合龙段无论是边跨还是中跨,施工准备时间均比普通悬浇段长,特别是跨中合龙段。该桥跨中合龙段与相邻的悬浇段混凝土龄期相差50d,合龙段混凝土开始凝结时,先浇段的混凝土收缩已经完成了约50%。因此,由于龄期差引起的混凝土收缩差异更大,相应的收缩应力也会更大,这也是导致合龙段附近混凝土产生纵向裂缝的主要原因之一。

(4)顶板较薄。大量的纵向预应力孔道削弱了顶板的有效面积。该桥跨中附近箱梁顶板厚度仅为25cm,而沿顶板纵向预留了大量的预应力孔道。虽然在施工过程中采用了抽真空压浆,但也很难做到压浆完全饱满。即使压浆很饱满,其抗拉压强度也无法和梁体本身所要求的C50 混凝土相比。因此,较薄的顶板上布置的大量纵向预应力孔道严重削弱了顶板有效面积,这也是造成顶板容易出现纵向裂缝的主要原因之一。

(5)施工方面的原因[4]。现场振捣混凝土时,振捣不当,漏振、过振或振捣棒抽拔过快,均会影响混凝土的密实性和均匀性,诱导裂缝的产生;高空浇筑混凝土,风速过大,烈日暴晒,混凝土收缩值大;现场气温太低,水化热造成混凝土内部与表面温差过大,导致混凝土表面开裂;现场养护措施不到位,洒水不及时,混凝土早期脱水,引起收缩裂缝。虽然施工和养护不当会造成混凝土表面开裂,但不是造成该桥顶板纵向裂缝的主要原因。

5 结语

箱梁顶板纵向裂缝的产生受多种因素的影响,既有设计方面的原因,也有施工工艺方面的原因,更有交通车辆轴重超载方面的原因。因此,为了有效控制箱梁顶板纵向裂缝,需要设计、施工及交通管理等3方面共同配合。

[1]徐尚村,王新定,曾晓青.宽幅变截面连续箱梁底板纵向裂缝成因及对策[J].山西建筑,2010,36(1):172-174.

[2]刘效尧,蔡 键,刘 晖.桥梁损伤诊断[M].北京:人民交通出版社,2002.

[3]罗阳青,杜召华,蒋 鑫,等.连续箱梁顶板裂缝成因分析研究[J].湖南交通科技,2012,38(1):63-66.

[4]张 利.预应力混凝土连续刚构桥箱梁顶板纵向裂缝分析[J].公路,2006(8):262-264.