微型热光电系统燃烧器结构对燃烧过程的影响

2013-07-10苗家轩

李 博,吴 健,徐 斌,苗家轩,李 明

(河南科技大学车辆与动力工程学院,河南洛阳471003)

0 引言

近几年,随着传统化学电池越来越难以满足电子元件长使用周期的性能需求,针对高能量密度、轻量化、结构紧凑的动力源的探索越来越多。由于HC 燃料本身拥有的高能量密度,因此,实现HC 燃料的能量转化拥有广阔的研究前景[1-2]。微型热光电系统(MTPV)即是利用气体燃料(HC 燃料)燃烧的热能激发微型燃烧器的外壁面产生光辐射,并被光电元件接收直接转换为电能的微型动力装置。其主要结构包括微型燃烧器,可选择波长辐射器和光电池组成。其能量密度高、工作时间长、没有运动部件等优点使其具有广阔的应用前景[3-5]。

作为系统总的能量源,强化燃烧过程对提高微型热光电系统能量输出和实现较低排放有重要的意义。文献[6]分析了多孔介质燃烧模型对微燃烧器燃烧过程的强化作用。文献[7]提出的变孔隙率模型丰富了提高燃烧器燃烧强度的方法。文献[8-9]分析了微燃烧器燃烧截面的突变对燃烧强度的增强作用。然而针对结构尺寸对燃烧器燃烧过程及排放成分的研究并未在文献中详细说明。本文在此基础上,使用4 种不同结构形状的微型燃烧器进行试验,分析燃烧器结构变化对内部燃烧强度的影响,进而分析外壁面温度分布及排放成分的变化,为微型燃烧器的定型及微型热光电系统实际应用提供参考依据。

1 试验方法

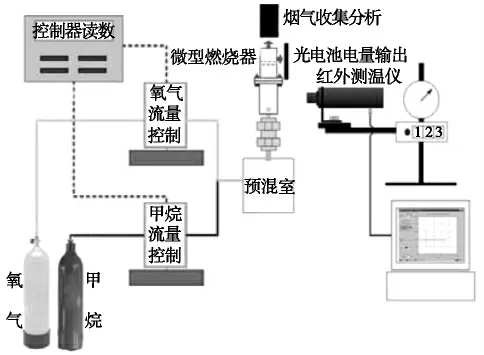

使用CH4气体作为燃料,纯度为99.2%的工业O2作为助燃剂。试验装置示意图如图1 所示,图2 为试验中使用的4 种不同结构尺寸的微燃烧器。表1 为微型燃烧器结构尺寸,材质为Al2O3陶瓷。燃烧器内部填充直径为3 mm 陶瓷小球,孔隙率为0.4。试验中,气体燃料流量通过MKS 质量流量计控制,CH4/O2混合比为1∶ 1.5。

图1 微型热光电系统示意图

燃烧状况通过测量微燃烧器外壁面温度的分布情况及烟气成分进行考察。本试验以红外测温仪为测温仪器,在外壁面沿微燃烧器入口段轴线方向分别布置16 个测温点。烟气成分通过收集冷却再测试分析的办法,使用testo-350XL 型烟气分析仪对烟气中的未燃HC、CO 进行了测量,分析燃烧器内燃烧状况。试验中采用Avantes 公司生产的高灵敏度光谱分析仪对燃烧器表面光谱辐射强度进行测量。

表1 Al2O3 陶瓷管的编号及尺寸

图2 试验条件下的不同结构燃烧器

2 试验结果及分析

2.1 燃烧器壁面光谱辐射强度

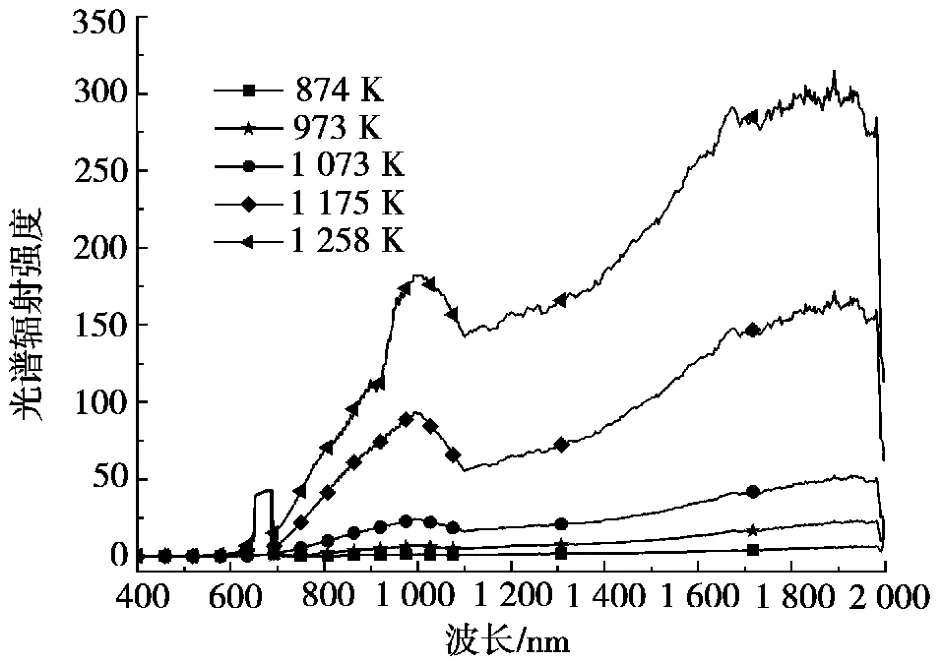

根据著名的斯体芬-波尔兹曼定律,能量的辐射力与温度的4 次方成正比。因此,当辐射壁面温度提高时,系统对外的光谱辐射强度会显著增强。图3 为氧化铝材质燃烧器在不同壁面温度下的对外光谱辐射强度。由图3 可以看出:随着辐射表面温度的提高,辐射强度随之增大;当辐射表面温度小于1 000 K 时,辐射强度随温度升高而增大的幅度较小;当辐射表面温度高于1 000 K时,辐射强度随温度升高而增大的幅度明显增大。同时,在本文测试条件下,对于Al2O3陶瓷材料而言,在1 600 ~2 000 nm 波长区域,辐射强度最大。因此,应当保证燃烧器辐射表面温度在1 000 K以上,以保证有较高的辐射强度;同时,在选择燃烧器材质和热光电转换晶片时,应选使燃烧器高强度辐射波长范围与热光电转换晶片吸收辐射能力强的波长范围一致,以保证较高的热光电转换效率[10]。

图3 不同燃烧器形状表面光谱辐射强度

2.2 燃烧器壁面温度分布

燃烧器的壁面温度主要取决于燃烧器内部燃烧的反应强度。即燃烧越充分越完善,放热率越高,燃烧器壁面温度自然就高。除此之外,壁面温度分布还受到传热过程与散热损失两方面的影响。图4 为在相同孔隙率ε 和甲烷氧气混合比的条件下,不同形状的燃烧器外壁面温度沿燃烧器入口端轴线方向的分布情况。

图4 不同结构燃烧器壁面温度的分布

(1)从燃烧器进口端到出口端,壁面温度呈现先升后降的变化。这表明燃料进入燃烧器后燃烧放热逐渐加剧,接近出口端时,燃烧放热逐渐减弱直至排出燃烧器。对于不同结构的燃烧器,出现壁面温度峰值的位置有所不同,且与燃料流量有关。由图4 可见:在流量为75 cm3/min 和150 cm3/min 时,平板2 型燃烧器壁面温度峰值出现的最早,而圆管型燃烧器壁面温度峰值出现在燃烧器的中后段,平板1型和方管型介于平板2 型和圆管型两者之间。这是因为:尽管4 种结构的燃烧器流通界面积基本相同,但由于圆管型燃烧器截面流通性较好,燃气通过较为顺畅,使得燃烧放热较多地集中在接近出口端的中后段;而平板2 型的截面为矩形截面,且比较狭窄,流通性较差,燃烧放热较多地集中在前段。由图4b可见:随着燃料流量的增大,燃气流速有所增大,使燃烧放热也向出口端移动,平板1 型、方管型、圆管型壁面温度峰值的位置均有所后移。因此,不同结构的燃烧器在不同的燃料流量条件下,壁面温度峰值出现的位置有所不同。

(2)采用多孔介质燃烧方式,燃烧器内部的传热过程包括导热、换热、辐射3 种能量传递方式,燃烧器外壁面温度取决于燃料的燃烧放热、传热和散热损失的综合作用。由图4a 可见:在75 cm3/min 的燃料流量下,与平板2 型燃烧器相比,平板1 型燃烧器壁面温度峰值较高,这是因为在较小的燃料流量下,两种平板型燃烧器燃料的燃烧均集中在中前段,尽管平板2 型燃烧器内火焰中心距燃烧器外壁面较近,传热距离较小,热量能迅速传递到外壁面,有助于壁面温度提高,但由于平板2 型燃烧器的面容比较大,散热损失较大,不利于燃烧器壁面保持高温;而平板1 型燃烧器面容比相对较小,散热损失小。因此,平板1 型燃烧器壁面温度峰值较高。圆管型燃烧器的燃烧主要集中在中后段,虽然圆管型燃烧器面容比较小,但由于火焰中心距外壁面距离较大,传热距离较长,同时随着燃气流动,很快流出燃烧器,因而使得圆管型燃烧器壁面温度峰值较平板2 型燃烧器低,而燃烧器出口处温度较平板2 型燃烧器高。方管型燃烧器的情况介于平板型和圆管型之间。由图4b 可见:当流量增大后,平板2 型燃烧器虽然面容比较大,散热损失较大,但由于燃料流量加大,燃烧量增大,且主要集中在燃烧器前段,使得平板2 型燃烧器的壁面温度峰值最高,而中后段温度下降加快。

表2 不同燃烧器壁面平均温度 K

(3)由图4a 和图4b 比较可见:随着燃料流量的增大,燃烧器外壁面温度升高。表明燃料的流量增大,燃烧放热量增加,使得壁面温度提高。对于不同结构的燃烧器,由于燃烧、传热的不同,壁面温度分布也不同。可以用平均温度对不同结构燃烧器的外壁面温度高低进行比较,表2 给出了不同结构的燃烧器在不同的燃料流量条件下的壁面平均温度。由表2 可见:平板1 型燃烧器壁面平均温度最高,圆管型燃烧器壁面平均温度最低;燃料流量为75 cm3/min时,壁面平均温度都低于1 000 K;150 cm3/min 时,壁面平均温度都高于1 000 K。

综合以上分析,平板1 型燃烧器具有较好的温度分布,平均温度较高,可以获得较高的辐射强度。

2.3 燃烧器烟气HC、CO 分析

甲烷气体在微型燃烧器中燃烧,其排气主要污染物包括CO、HC,还有因氧气中掺杂的少量氮气而产生的微量NOx 排放等[11]。由于燃烧器尺寸较小,燃烧空间有限,所以微型燃烧器烟气中的CO、HC均为未完全燃烧的产物,其生成主要取决于含氧量、温度、参与反应的时间。表3 和表4 给出了不同结构的燃烧器排气中HC 和CO 的排放值。

表3 不同形状燃烧器的未燃HC 排放量 mg/L

表4 不同形状燃烧器的CO 排放量 mg/L

由表3 和表4 可见:

(1)不同结构的燃烧器HC 和CO 的排放不同,圆管型结构HC 和CO 的排放较高,而两种平板型结构HC 和CO 排放较低。对平板型燃烧器,由于其燃烧集中在中前部,且燃烧温度较高,参与燃烧反应的燃料量多,未燃的燃料在后面的流动过程中仍可继续燃烧反应,因而在流出燃烧器时,排烟中的HC 和CO 含量较少;对于圆管型燃烧器,由于其燃烧过程主要集中在燃烧器的中后部,燃烧温度较低,燃烧放热速度相对较慢,且由于离燃烧器出口较近,未燃燃料在燃烧器内停留时间较短,使得较多的燃烧中间产物未能继续进行燃烧反应,排出燃烧器,因而导致燃烧器排气中HC 和CO 含量较多。

(2)燃料流量会影响燃烧器排气中HC 和CO 的排放。燃料流量为75 cm3/min 时,由于燃烧温度较低,燃烧反应速度较慢,有较多的燃烧中间产物HC 和CO 排出燃烧器;燃料流量为150 cm3/min 时,燃烧温度提高,燃烧反应速度加快,尽管燃气流动速度加快,但由于燃烧器温度较高,燃气中未完全燃烧的HC 和CO 能够在排出前继续反应,使燃烧器排气中HC 和CO 的排放量降低。从试验结果看,平板1 型燃烧器HC 和CO 的排放最低。

3 结论

(1)试验结果证明微型燃烧器结构形状不同,其面容比和火焰中心到壁面的传热距离不同,都会影响到燃烧器外壁面的温度分布;而较高的壁面温度可以获得较强的辐射力。平板1 型燃烧器在试验的4 种形状燃烧器中,其外壁面平均温度最高。

(2)燃烧器的结构形状及结构参数会影响到燃料在燃烧器内的燃烧过程,燃烧集中在燃烧器的中部,可以获得较为理想燃烧器壁面温度分布,提高壁面平均温度。

(3)燃烧器排气中CO 和HC 成分反映了燃烧器内部燃烧反应的进行情况。燃烧器的结构形状及结构参数的变化通过影响燃烧器内的燃烧过程,进而影响排气中CO 和HC 含量。平板1 型燃烧器CO和HC 排放较低。

(4)燃料流量也会影响燃烧器外壁面温度以及排气中CO 和HC 含量,应保证足够的燃料流量,以保证较高的燃烧温度,既可以获得较高的壁面温度,保证较高壁面辐射力,又可以促进燃烧过程,降低CO 和HC 排放。

[1] Chou S K,Zhang K L.Development of Micro Power Generators-A Review[J].Applied Energy,2011,88:1-16.

[2] Loy C C,Feng B. The Development of a Micropower (Micro-thermophotovoltaic)Device[J]. Journal of Power Sources,2007,165:455-480.

[3] 潘剑锋,李德桃,邓军,等.微热光电系统中的微燃烧研究[J].热科学与技术,2004,3(3):261-266.

[4] Yang W M,Chou S K,Shu C,et al.Development of a Prototype Micro-thermophotovoltaic Power Generator[J].Journal of Physics:D Applied Physics,2004,37(7):225-238.

[5] Xue H,Yang W M,Chou S K,et al.Micro Thermophotovoltaics Power System for Portable MEMS Devices[J].Microscale Therophysical Engineering,2005(9):85-98.

[6] 薛宏,苗家轩,吴健,等. 微型热光电系统多孔介质燃烧器性能的实验研究[J]. 燃烧科学与技术,2006,12(4):369-372.

[7] 徐斌,李博,吴军,等. 微型热光电系统中分层多孔介质燃烧特性[J]. 河南科技大学学报:自然科学版,2012,33(5):54-57.

[8] 潘剑锋,唐维新,黄俊,等.微热光电系统燃烧室内截面突变对燃烧的影响[J]. 农业机械学报,2007,38(3):46-48.

[9] 徐斌,吴军,吴健,等.微热光电系统燃烧室内突扩台加工位置的选择[J].河南科技大学学报:自然科学版,2011,32(6):19-23.

[10] 邓泉,段昌奎.光电转换和热光电转换的实现和应用[J]. 重庆邮电大学学报:自然科学版,2007,19(2):127-131.

[11] Wu J,Li B,Xu B,et al.Experimental Research on Combustion and Emission Performance for Micro Combustor of MTPV System with Stratified Porous Media[J].Advanced Materials Research Vols,2013,608/609:934-940.