偏置正交面齿轮的设计及插齿加工试验

2013-07-10李天兴刘豫喜徐爱军

李天兴,刘豫喜,张 华,徐爱军

(1.河南科技大学机电工程学院,河南洛阳471003;2.河南工程学院机械工程学院,河南郑州451191)

0 引言

面齿轮传动是一种圆柱齿轮与圆锥齿轮相啮合的齿轮传动形式[1-3],可应用于正交与非正交场合的传动。但人们常常忽视面齿轮传动的另外一种形式—小轮偏置面齿轮传动[4]。偏置面齿轮是新发展的一种面齿轮传动形式,偏置能最大限度地拓宽面齿轮传动的应用领域,为设计者提供更大的发挥空间。因此,偏置面齿轮传动在机械工程领域具有良好的应用前景。文献[1-3]对面齿轮传动的啮合理论做了研究,从几何原理的角度获得了避免面齿轮根切和齿顶变尖的条件。文献[5-8]由产行齿轮展成面齿轮过程中啮合角度变化出发,对面齿轮齿宽的研究做了进一步的分析。本文利用齿轮啮合原理,推导了偏置面齿轮的齿面方程,确定了偏置面齿轮受限的最小内半径和最大外半径,提出了偏置面齿轮的加工方法,设计了相应的插齿工装,最后,在普通插齿机上完成了偏置面齿轮的插齿加工试验。

1 偏置正交面齿轮齿面方程

1.1 刀具齿面方程

偏置正交面齿轮是由插齿刀范成加工而成,刀具的渐开线齿廓如图1 所示。

图1 刀具渐开线齿形

其中,rbs为插齿刀的基圆半径;(us,θs)为Σs的曲面坐标;θos为确定插齿刀在基圆上的齿槽宽的参数,其值由下式表示:

式中,αo为插齿刀压力角;Ns为插齿刀的齿数。

刀具的单位法线矢量为:

1.2 偏置正交面齿轮齿面方程

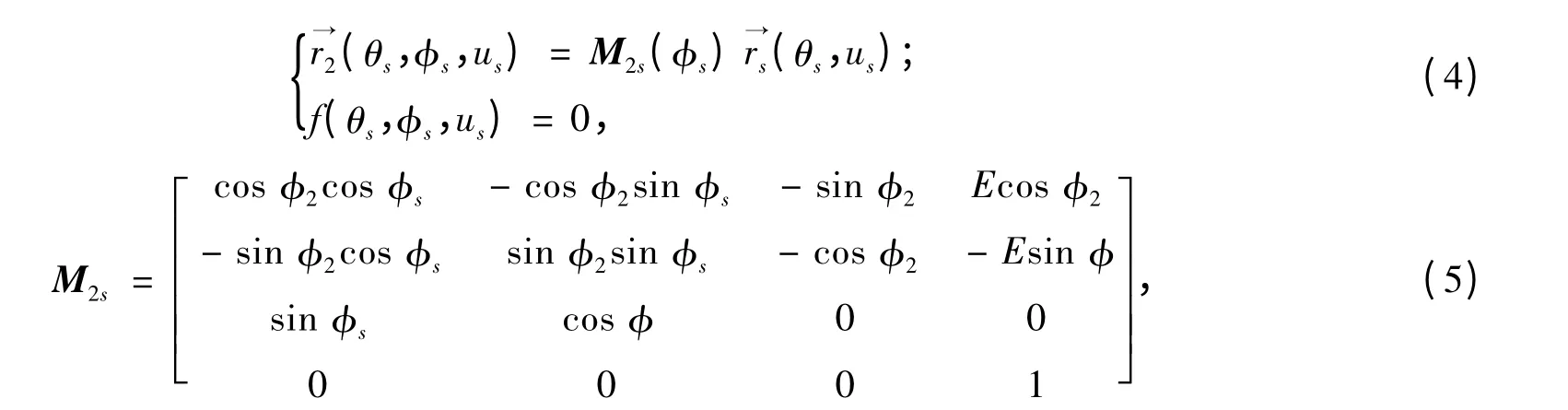

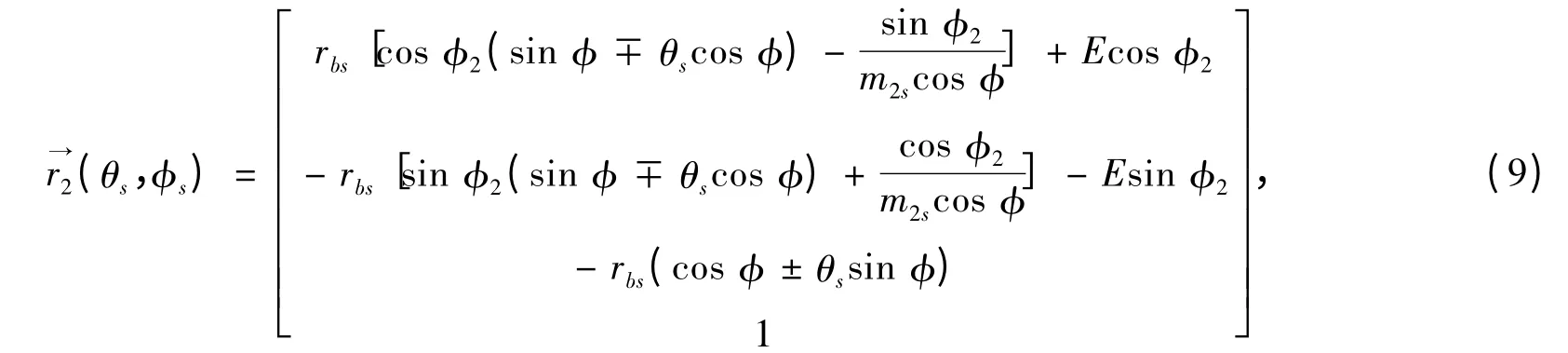

面齿轮齿面Σ 2 由插齿刀齿面Σ S 包络而成,其齿面方程可由式(4)求出:

式中,M2s为刀具Ss坐标系到被加工面齿轮坐标系S2的变换矩阵;f(θs,φs,us)= 0 为啮合方程,可由啮合式求得。

设刀具与面齿轮的接触点为P,vs为刀具面上p 点的牵连速度,v2为齿面上p 点的牵连速度,把P 点的相对运动速度表示在坐标系Ss下为:

其中,φ=φs±(θs+θos)。

2 面齿轮不发生根切的最小内半径

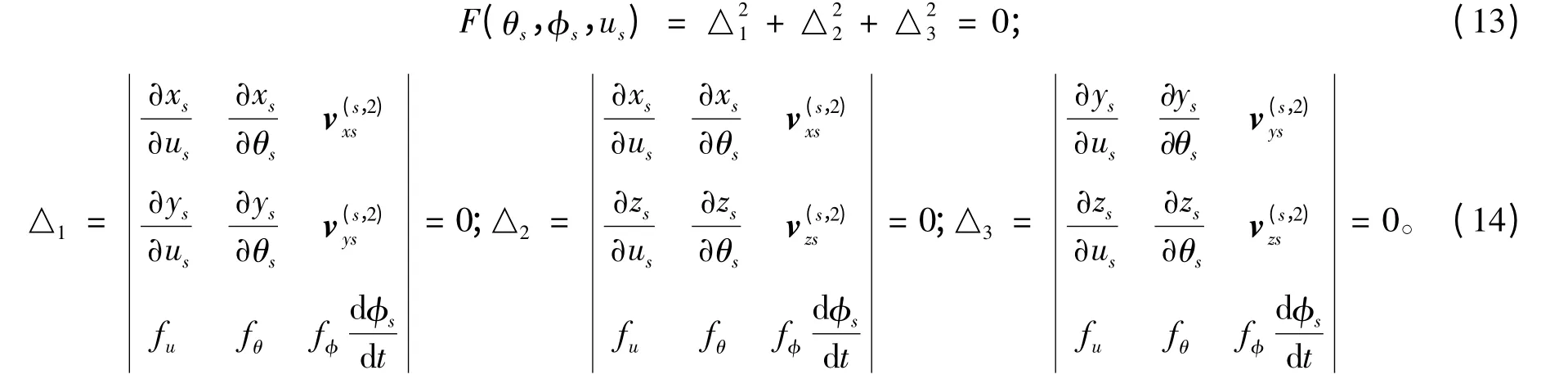

根切可以用消除包含奇异点齿面的方法来避免,即

将方程(6)带入式(10)化简,再根据啮合方程得到刀具齿面的限制条件:

将方程(11)中第2 式全微分得:

将方程(11)和(12)联立可以得到:

插齿刀的顶圆与根切界限处的交点就是根切极限点,在插齿刀的齿顶,参数θs用下面的方程确定:

式中,ras、rbs分别为刀具的齿顶圆半径和基圆半径。

由于偏置正交面齿轮的两侧轮廓是不对称的,故会有两个极限值R1a和R1b,在设计中,取两者的最大值,所以

3 面齿轮齿顶变尖的最大外半径

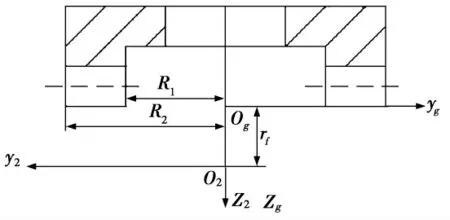

把坐标系S2固结于面齿轮并沿z2轴线平移到面齿轮齿顶的位置,建立一新的坐标系Sg,如图2 所示。将面齿轮的齿面方程转换到坐标系Sg下,即

图2 面齿轮齿面的另一坐标系

式中,Mg2是从S2到Sg的坐标变换矩阵。

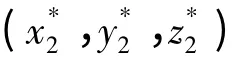

齿顶变尖是指轮齿的两侧齿面相交以后,使得齿顶的厚度等于零或者接近于零,考虑到偏置正交面齿轮两侧轮廓的不对称性,轮齿变尖的条件为:

4 偏置面齿轮的插齿加工原理及其试验

4.1 偏置面齿轮的插齿加工原理

偏置面齿轮的加工除了要求插齿刀插削运动方向同面齿轮轴线垂直外,还要求插齿刀轴线与面齿轮轴线偏置一个距离。插齿刀轴线的偏置是实现偏置面齿轮插齿加工的关键。在文献[9]中,对现有圆柱齿轮插齿机(Y514),添加了一个锥齿轮传动,以转换插齿机传动链的终端,使其由竖直变换到水平方向,实现了正交面齿轮的插齿加工。

图3 为偏置面齿轮插齿加工原理图,因为水平轴锥齿轮在同一水平面内的任何方向都可以与垂直方向的锥齿轮啮合传动,利用这一特点,让箱体绕安装于转动盘上的垂直轴锥齿轮转动一个角度γ,锥齿轮的啮合关系仍不变,面齿轮的轴线将与插齿刀轴线偏离一个距离E,插齿刀插削面齿轮的位置将不再通过面齿轮的轴线平面,而是偏离了一个距离E,这样即可实现偏置面齿轮的插齿加工。γ 角度根据偏置距离E 的要求进行计算调整。该工装设计已获得实用新型专利[10]。

在实际加工中,γ 角的大小与偏置距有如下关系:

图3 偏置面齿轮插齿加工原理图

式中,E 为偏置距;L 为转盘中心到面齿轮轮坯外端的距离。

4.2 偏置面齿轮的加工与滚检试验

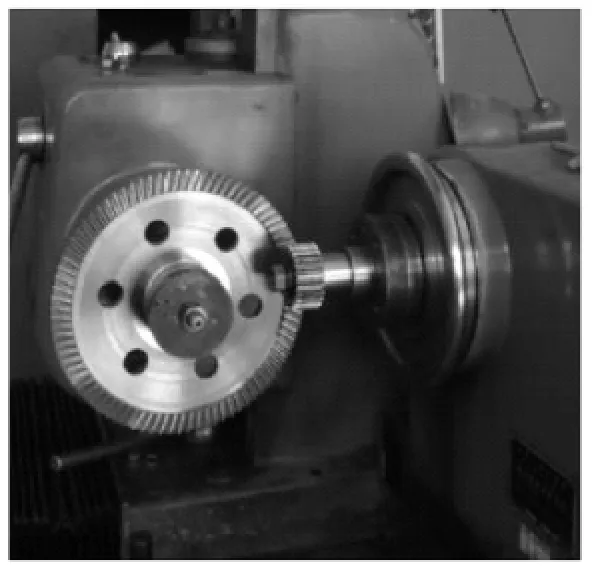

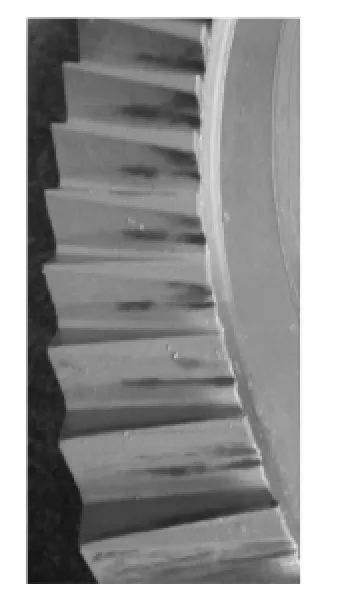

插齿刀具齿数Ns=25,面齿轮齿数N2=88,压力角α0=20°,偏置距E =15 mm,m =3,面齿轮安装好后的工装如图4 所示。图5 是加工完成的偏置面齿轮在Y9550 型锥齿轮滚检机上的滚检照片,得到的接触印痕如图6 所示。

图4 偏置面齿轮插齿加工

图5 滚检试验

图6 偏置面齿轮上的接触痕迹

从试验结果可以看出:轮齿纵向倾斜了一个角度,这正是偏置面齿轮的特点,面齿轮的倾斜齿形保证了与直齿轮圆柱齿轮在偏置位置上的啮合。因此,利用该方法也可以实现斜齿面齿轮的插齿加工。面齿轮轮齿没有顶尖和根切现象,齿宽也在计算的范围内。但接触印痕质量欠佳,可能因齿面粗糙、工装误差引起,但印痕走向符合理论分析。试验达到了预期的效果,从而验证了本文所提理论方法的可行性,分析计算的正确性。

5 结论

通过对偏置正交面齿轮齿面方程的推导,得出了齿顶变尖与根切的限制条件。提出了偏置面齿轮的插齿加工方法,在Y514 插齿机上完成了偏置面齿轮的插齿加工试验。在Y9550 型锥齿轮滚检机上进行了偏置面齿轮副滚检试验。试验结果达到预期目的,从而验证了偏置面齿轮设计和加工方法的正确性和可行性。

[1] David G L,Robert F H,Gregory F H,et al. Evaluation of Carburized and Ground Face Gears[J]. NASA/TM,1999,209188:ARL-TR-1998.

[2] Hendrik K,Emmeloord N.Face Gear Transmission:United States,4744263[P].1998-05-17.

[3] Litvin F L.Gear Geometry and Applied Theory[M].Englewood Cliffs:Prentice Hall Inc,1994:490-525.

[4] 魏冰阳,袁群威,吴聪.偏置正交面齿轮的几何设计及三维造型[J].河南科技大学学报:自然科学版,2012,33(3):8-11.

[5] 李龙,朱如鹏.正交面齿轮弹流润滑分析[J].机械工程师,2007,36(2):63-65.

[6] 沈云波,方宗德,赵宁,等.斜齿面齿轮齿宽设计[J].航空动力学报,2008,23(4):754-758.

[7] 赵宁,曾晓春,郭辉,等.斜齿面齿轮仿真及其轮齿接触分析[J].航空动力学报,2008,23(11):1927-1932.

[8] 贺鹏,刘光磊.面齿轮数值仿真[J].科学技术与工程,2007,7(12):2956-2958.

[9] 姬存强,魏冰阳.正交面齿轮的设计与插齿加工试验[J].机械传动,2010,34(2):58-60.

[10] 吴聪,魏冰阳,徐增军,等.一种面齿轮插齿工装:中国,201220012874.5[P].2012-07-13.