油气管道弯管试压技术方案研究

2013-07-08刘然王长江张连宇

刘然,王长江,张连宇

(中国石油天然气管道科学研究院,河北廊坊 065000)

钢管试压技术是一种管道在出厂前,应业主要求试验钢管的密封特性及耐压性是否达到所要求级别的水压试验技术[1-3]。每根钢管应进行静水压试验,试验过程中整个焊缝及管体无泄漏,试验后钢管局部管壁无明显的突起[4]。国内外水压加压试验的钢管按制造工艺可分为无缝钢管、焊管;按用途分为套管、油管、管线管、机械管等[5-7]。

随着我国油气管道建设事业的突飞猛进和长输油气管线勘察、设计技术的不断进步,管道建设速度逐年加快。但随着长输油气管网的不断完善,管线设计难度也不断加大。为满足高效施工的技术要求及适应复杂的地形地貌特点,弯管的应用在管线设计中的地位越来越重要。因此,弯管的设计、生产及弯管质量直接影响着管道施工建设。弯管在管道建设中应用量的逐年增加,在一定程度上考验着弯管生产厂家的生产能力。弯管试压是弯管生产中的关键环节,亦是决定弯管生产能力的主要因素。在弯管出厂前,应业主的要求需要对全部或部分的弯管进行水压试验,以保证弯管的质量及强度。

1 技术现状

目前,国内外均没有专用于弯管试压的装备。国内现有弯管试压技术分为单根弯管试压和多根弯管试压。

1.1 单根弯管试压

将待试压的弯管两端用盲板焊接封堵,一端的盲板上设有注液孔,另一端的盲板上设有排气孔。弯管试压时,由注液孔注入水或者乳化液,弯管内的空气从排气孔排出。待弯管内的空气完全排出,使用增压泵给弯管增压,并保压一定时间(时间根据弯管的管径、壁厚决定),最后卸压、空水。在弯管试压结束后,对符合规定的弯管需进行两端盲板的切除。由于热影响区钢管的金相组织及力学性能改变,抗压能力相对降低,在钢管使用过程中易出现断裂的现象,所以切割过程中应将焊接时的热影响区一并切除。而后对弯管进行重新坡口,以满足出厂要求。整个试压过程工序繁杂、工人劳动强度大、费工费时、安全隐患大,严重影响了管厂的生产效率及经济效益。

1.2 多根弯管试压

试压前,先将多根弯管焊接起来,并在多根弯管连焊后的两端焊接封堵盲板。一端盲板上开有注水孔,另一端盲板上开有排气孔。其试压过程与单根弯管试压相同。在试压结束后,需将两端盲板及接头焊缝切除,且接头处的焊接热影响区也需一并切除,而后再重新完成两端坡口的加工。多根弯管同时试压,生产效率似乎提高了很多,但试压工序依然繁杂,并未给厂家带来应有的经济效益。

2 技术方案

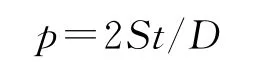

B/T 9711.1—1997标准规定,钢管除进行较高压力的试验外,未列入钢级、外径和壁厚的钢管最低试验压力应按下式计算[8-10],即

式中:p为静水压试验压力,MPa;t为钢管壁厚,mm;D为钢管外径,mm;S为管线钢的屈服强度,MPa。

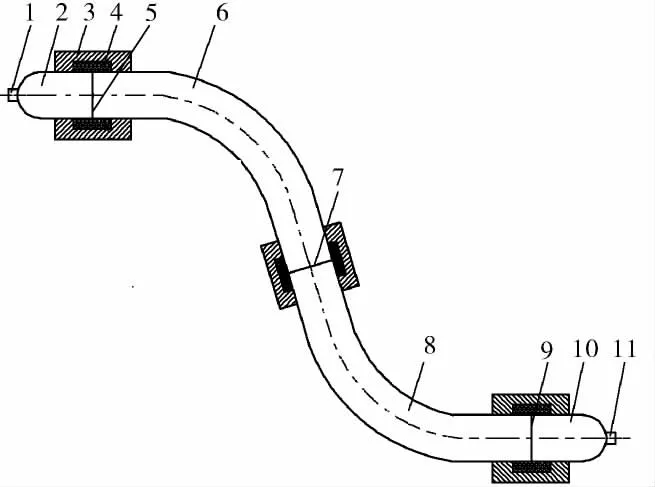

2.1 弯管连管试压技术

弯管连管试压技术是将试压的2根或多根弯管用可拆卸连接装置连接起来,并在连接后的弯管组两端分别用可拆卸连接装置连上注水端封头和排气端封头(或者直接将弯管与封头焊接),如图1所示。然后由注水口向弯管组内注入水或其他可用于试压的液体,管内的空气从排气口排出,直至管内注满水。待一切准备结束后,用压力泵向弯管内的液体加压,待压力达到试压设定值后保压一定时间,然后卸压,弯管空水。打开可拆卸连接装置,取下弯管和封头,试压结束。

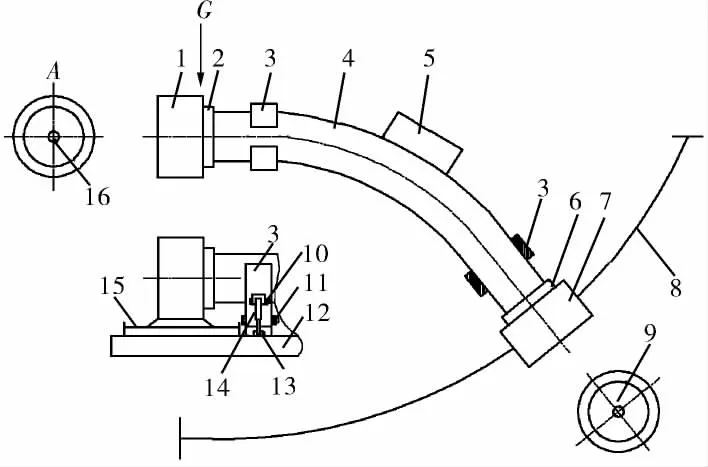

2.2 单根弯管试压装置

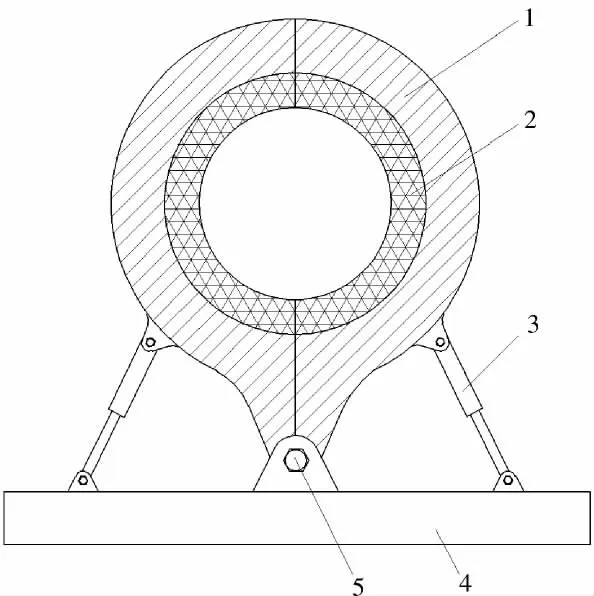

单根弯管试压装置由注水端试压头、夹持机构、平衡机构、排气端试压头、弧形轨道、直线轨道等组成,如图2所示。

图1 弯管连管试压示意

图2 单根弯管试压装置

注水端试压头用于封堵弯管的一端,其上设有注水口及不同直径的密封圈。注水口用于弯管试压时向弯管内注水;密封圈的材质为橡胶,用于实现对不同管径弯管的管端密封。

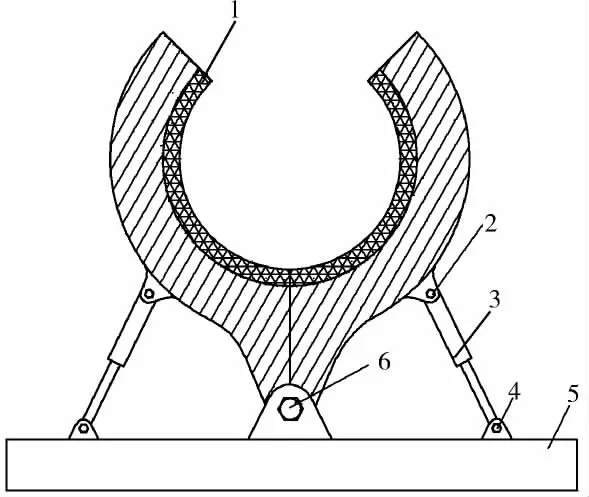

夹持机构为两瓣式液压开合结构,通过螺栓及液压缸与试压平台连接,如图3所示。可用于对试压弯管进行稳固,确保弯管在试压过程中不移动。夹持机构与弯管的接触面为弧面,且其上设有弹性层,以实现与弯管表面的紧密贴合,同时保护试压弯管外表面不受损坏。

图3 夹持机构

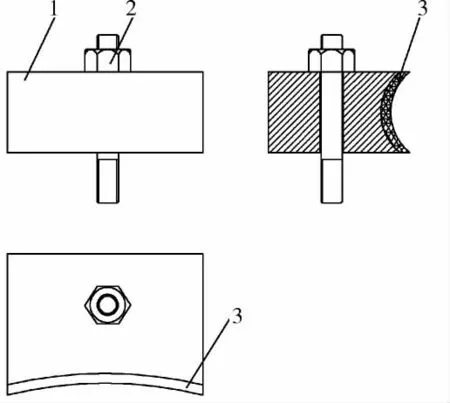

平衡机构通过螺钉固定于工作平台上(如图4所示),用于消除试压头在试压过程中作用于弯管上的力,保证弯管试压过程中力的平衡及试压的平稳性。平衡机构与弯管的接触面为弧面,弧面上设有弹性层,以实现与弯管表面的紧密贴合及对作用力的缓冲,保护弯管不受损坏;平衡机构上设有旋转轴,用于实现平衡机构的旋转,以适应弯管的不同状态,保证与弯管的最佳接触。

图4 平衡机构

排气端试压头用于封堵弯管的另一端,其上设有排气口及不同直径的密封圈。排气口用于注水时弯管内空气的顺利排出;密封圈的材质为橡胶,用于实现对不同管径弯管的管端密封。

弧形轨道用于实现排气端试压头的弧线移动,以满足不同角度弯管的试压要求;其上刻有角度指示线,以快速、准确地实现排气端试压头的移动。直线轨道用于实现注水端试压头的水平移动,以满足不同角度、不同长度弯管的试压要求;其上刻有尺度线,以快速、准确地实现注水端试压头的水平位移。

2.3 双根弯管试压装置

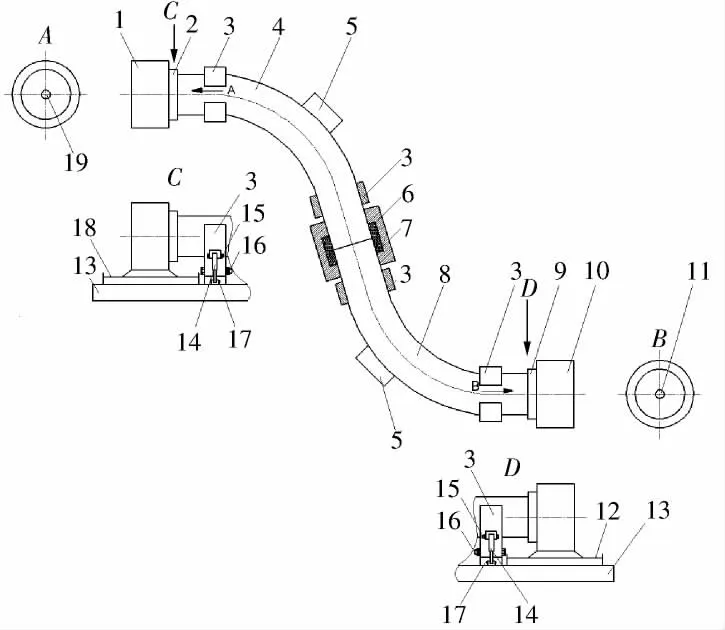

双根弯管试压装置由注水端试压头、夹持机构、平衡机构、可拆卸连接装置、排气端试压头、直线轨道等组成,可实现2根弯管的同时试压,如图5所示。

图5 双根弯管试压装置

与单根弯管试压装置不同的是,双根弯管试压装置上设有用于连接2根弯管的可拆卸连接装置。可拆卸连接装置为两瓣式开合结构,其内镶嵌密封圈,通过螺栓与试压平台相连,由液压缸实现自由开合,如图6所示。当其闭合时,其内的密封圈可实现对2根弯管接口处的密封,有效防止管内试压水外溢。

2.4 多根弯管试压系统

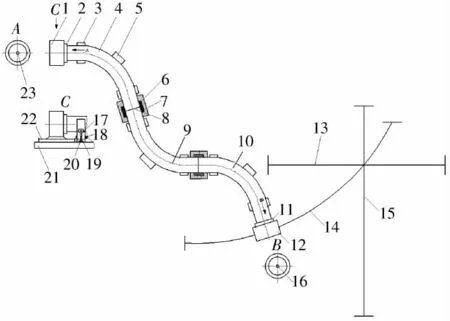

多根弯管试压系统由注水端试压头、夹持机构、平衡机构、可拆卸连接装置、排气端试压头、横向直线导轨、纵向直线导轨、弧形导轨等组成,可实现多根弯管的同时试压,如图7所示。

与单根、双根弯管试压装置不同的是,多根弯管试压系统上不仅设有前2种试压装置所需的基本构件,而且设有由横向直线导轨、纵向直线导轨、弧形导轨组成的综合性导轨系统。该综合性导轨系统以横向直线导轨为基础,纵向直线导轨和弧形导轨可在横向直线导轨上滑动、定位,用于实现多根弯管试压时排气端试压头的移动与夹紧,以满足不同角度的多根(奇数根或者偶数根)弯管试压时弯管的对接、定位、夹紧,确保试压过程平顺。

图6 可拆卸连接装置

图7 多根弯管试压系统

2.5 技术方案对比分析

弯管连管试压技术可在空间不受限制的情况下,进行多根弯管的同时试压,可拆卸连接装置的应用可使弯管试压时装卸方便,效率较高,但存在比较大的安全隐患。

单根弯管试压装置占地面积小,可快速完成单根弯管的试压过程,相对于传统试压技术而言,试压速度快,效率较高,安全性高。

双根弯管试压装置可同时进行2根弯管的试压,且可拆卸连接装置的应用可使弯管装卡便捷,且试压速度快,效率高,安全性高。

多根弯管试压系统相对于单根弯管试压装置、双根弯管试压装置而言,其结构相对复杂,尤其是导轨系统,且占地面积较大。但多根弯管试压系统可同时进行多根弯管的试压,效率高。

3 结语

本文结合钢管静水压力试验要求及弯管自身特点,本着提高弯管试压效率、降低工人劳动强度、节约生产成本的原则,经现场调研和文献资料分析,拟定几种弯管试压技术方案,并对比分析各自的优劣势,为弯管试压技术的研究及试压装备的研制提供可参考性依据,为弯管试压技术的发展提供方向。为满足弯管试压高效率的需求、有效降低工人劳动强度、大幅提高生产效益,今后的弯管试压技术及设备应朝着机械化、专业化、智能化的方向发展。

[1]王红菊,钱成文,王玉梅,等.国内外输气管道试压技术现状综述[J].石油工程建设,2007(2):8-10.

[2]叶红.多功能井下管柱试压装置研制与应用[J].石油矿场机械,2012,41(5):72-75.

[3]李延庆,颜廷杰,张雪艳,等.油田井控放喷弯管流场分析[J].石油矿场机械,2012,41(8):59-62.

[4]岳新民,唐智树,孙增武.管道试压的ASME 标准和SNIP标准对比[J].油气储运,2010,29(12):925-928.

[5]张佩山,张晶晶,周立兵.钢管水压试验机结构现状及发展趋势[J].冶金设备,2011(S1):56-59.

[6]牛文录,刘金荣,郭庆平,等.油井管在静水压试验过程中的失稳控制[J].石油矿场机械,2012,41(5):89-90.

[7]吴海浩,徐孝轩,周元欣,等.输油管道蜡沉积试验新技术及装备[J].石油矿场机械,2012,41(8):30-35.

[8]马爱梅,秦先亭.弯管设计计算分析及研究[J].管道技术与设备,2004(3):19-21.

[9]刘洪飞.钢管静水压机水压与油压的计算[J].工艺与设备,2009,32(8):47-50.

[10]付彧,齐国权,卫遵义,等.特殊螺纹油套管设计及国内产品现状[J].石油矿场机械,2012,41(10):72-76.