井口起下油管作业自动化装置试验与液压控制系统仿真

2013-07-08杨月明常玉连高胜庞伶伶王晶王伟

杨月明,常玉连,高胜,庞伶伶,王晶,王伟

(东北石油大学,黑龙江大庆 163318)

在油田生产作业过程中,修井作业是一项十分重要的环节。随着我国油田开采年限的增长,大部分油田已进入开采的中后期,采油的难度较以前更难,油田修井作业也越来越频繁[1]。目前,国内绝大部分油田的修井作业仍采用传统的方式,通过修井机、通井机和人工一起下油管,并配合其他特种车辆来达到修井施工的目的。石油修井中的主要工序是油管的起下作业和上卸扣操作,起下油管作业操作过程简单、单调、频繁,且易发生油管崩扣、高空落物等事故;上卸扣操作通常主要是由现场作业工人靠人力推动重达几百公斤的液压大钳(液压大钳通常采用吊装的安装方式)进行上卸扣作业,同时还要频繁地倒换吊卡,因此劳动强度十分大。此外,野外修井作业环境恶劣,尤其在冬天井场作业时容易出现打滑、操作不灵活等问题[2]。基于此种现状,为了更好地实现修井作业的机械化、自动化与无人化操作,以及减轻工人的劳动强度和数量的目的,东北石油大学机械设计仿真实验室成功开发了井口起下油管作业自动化装置(以下简称“起下油管自动化装置”)。该装置是能够实现井口管柱的扶正、起、卸的一整套井口机械化系统,并实现了远程控制。该方案实施后,可以改变现有修井作业工艺,从而使修井井口作业达到较高的机械化与自动化水平,使工人远离井口,通过遥控方式实现管柱的上卸扣等操作[3-4]。

1 工作原理及作业工艺流程

1.1 工作原理

起下油管自动化装置的结构如图1所示,主要由扶正机械手、移动作业工、动力卡瓦、缓冲定位装置、井口定位装置和液压系统等组成。

图1 起下油管自动化装置

该装置通过液压缸驱动移动作业工具实现液压钳的往复运动,代替工人将液压钳退出或移到井口。通过液压钳实现自动换挡和自动对缺口功能,利用远程控制实现液压钳的高、低速换挡。在上卸扣完毕时控制对缺口液压回路,实现主钳自动对齐缺口,以便管柱顺利从钳口中移出和下一次上卸扣顺利进行。在上卸扣操作中,利用扶正机械手将管柱扶正,保证扶正的管柱中心与井口中管柱中心对中。采用动力卡瓦,通过远程控制实现夹紧和松开管柱的功能。扶正机械手固定到移动作业工具上盖上,移动作业工具在其底座上往复运动。作业工具底座在竖直方向可调,用以在竖直方向上定位作业工具。作业工具底座内部安装有动力卡瓦,卡瓦与井口法兰相连。该装置通过动力卡瓦确定作业工具底座的安装位置。通过底座确定作业工具的位置,进而确定液压钳的位置,工作时通过缓冲定位挡块保证井口、卡瓦、液压钳、扶正机械手4者中心对中,从而完成管柱的夹持、扶正、旋扣的功能。

1.2 主要技术参数

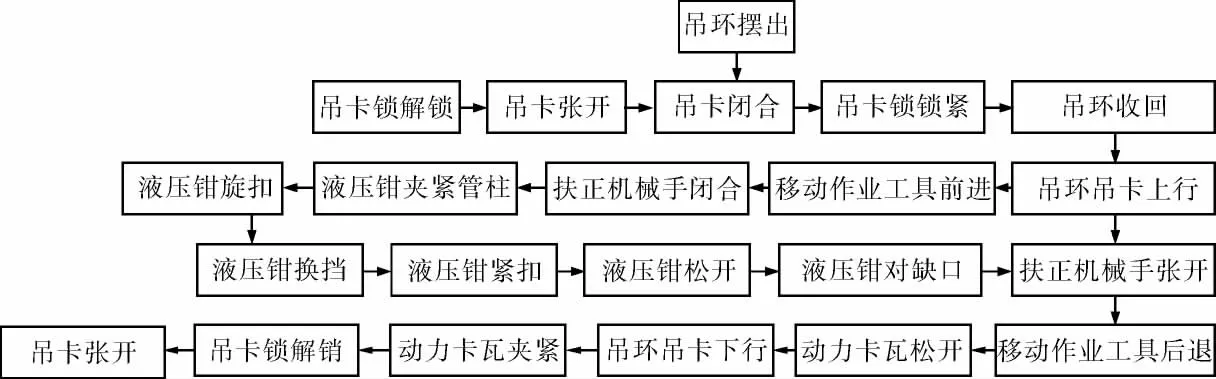

1.3 作业工艺流程

起下油管自动化装置的主要工艺流程如图2所示。

图2 作业工艺流程

2 液压系统

根据起下油管自动化装置的功能要求,同时考虑到开式系统具有结构简单、价格低廉、便于维护、油液可在油箱中很好地冷却和沉淀杂质、散热良好等优点,该装置采用了泵、开式、并联的液压系统,分别驱动机械手、液压钳、移动作业工具和动力卡瓦。起下油管自动化装置配有液压控制台,以实现远程控制,液压系统原理如图3所示。

图3 起下油管自动化装置的液压系统原理

3 液压控制系统AMESim 建模与仿真分析

起下油管自动化装置的整体液压控制系统建模工作量较大,限于篇幅,本文仅以扶正机械手液压控制为例进行建模和仿真分析。扶正机械手代替井口操作工人进行抓取和扶正管柱的动作,实现井口在无人条件下将管柱自动扶正到预定位置,是起下油管自动化装置的关键部件。本文在充分理解扶正机械手液压控制回路的基础上,利用AMESim 软件建立了液压系统仿真模型,对比分析了液压系统性能,确认了系统的可行性。

在AMESim 环境下,在草图模式(Sketch Mode)中,从Hydraulic模块库、Planar mechanical模块库和Mechanical模块库中分别添加各自模型[5],形成扶正机械手的AMESim 模型,如图4所示。

进入AMESim 中的参数设置模式(Parameter),对系统主要元件的初始参数设定如下:泵排量2.5×10-4m3/s;泵转速1000r/min;溢流阀压力10 MPa;活塞直径0.05m;活塞杆直径0.028m;活塞行程0.65 m。设定好各个元件的参数后进入AMESim 中的Run模式就可以对液压系统进行仿真与分析。仿真结果如图5~8所示。

图4 扶正机械手的AMESim 模型

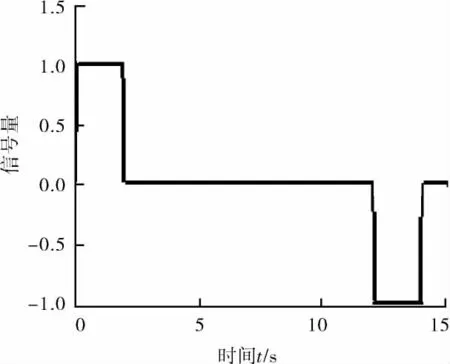

图5 三位四通换向阀控制信号曲线

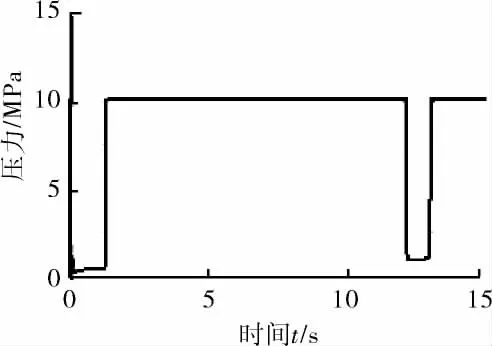

图6 泵输出压力

图7 左(右)侧液压缸活塞杆速度

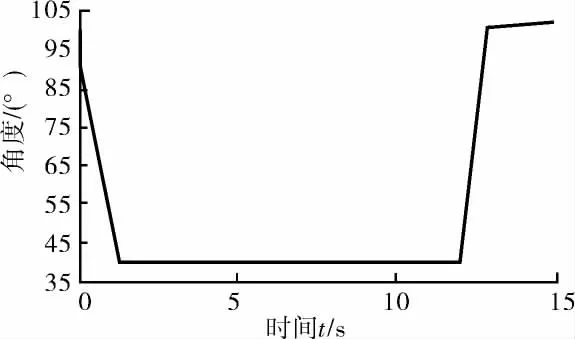

图8 两扶正机械手爪转动角度

图5为三位四通换向阀的输入信号控制曲线,来模拟实现扶正机械手的张开和闭合运动。由图6可知,泵输出压力变化为0~10MPa。图7可知:在开始阶段0~0.12s内,左(右)侧液压缸活塞杆速度曲线变化较大,液压系统存在不稳定性;在0.12~0.51s、1.3~1.6s、12.7~13.3s内,手爪在运动过程中由于具有变化的加速度,加上2个运动件在相互接触时存在碰撞,所以在一定时间内速度曲线出现振动,在扶正机械手爪完全张开或完全闭合时速度变化逐渐趋近于0。由图8可知,两扶正机械手爪转动较为平稳。

4 厂内试验与油田现场应用

起下油管自动化装置在出厂前进行了厂内试验,包括:

1)下放管柱,验证动力卡瓦能否夹紧、松开管柱。

2)扶正机械手能否实现张开和闭合动作,能否起到扶正管柱的作用。

3)液压钳能否正常实现夹紧管柱、旋扣、自动换挡、紧扣、自动对缺口、松开管柱的操作。

4)移动作业工能否顺利达到预定的工作位置和后退到闲置位置等。

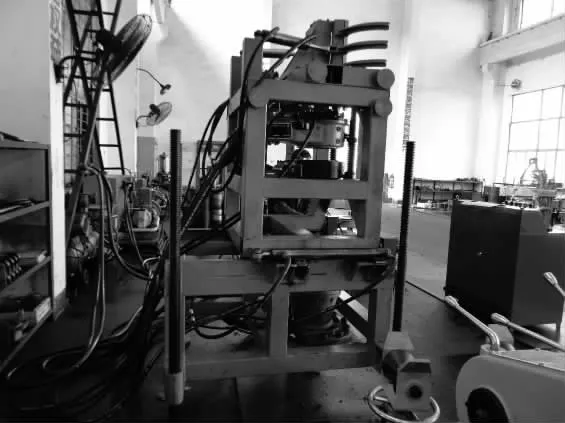

通过厂内试验,各项试验数据显示装置运行均达到上述的设计要求,厂内试验如图9所示。

图9 厂内试验

井口起下油管作业自动化装置样机在大庆油田采油六厂进行了现场应用。应用结果表明:该装置总体方案可行,能顺利实现扶正、换挡、对缺口、悬持管柱等功能,其机械、液压系统均达到了设计要求;可以实现井口无人化作业,机械化程度较高;可以满足安全修井作业的基本要求。由于其控制方便、性能可靠、功能多样及操作简单等优点,得到用户的认可。

5 结论

1)油管起下自动化装置具有结构合理、功能齐全、操作方便等特点。应用后可以实现修井作业井口操作的机械化与自动化;可以改变现有修井作业工艺,从而使修井井口作业达到较高的机械化与自动化水平,使工人远离井口,通过遥控方式实现管柱的上卸扣等操作。该产品减轻了工人劳动强度,可提高修井安全性,应用前景广阔。

2)运用AMESim 软件对扶正机械手的液压系统进行了建模与仿真。通过仿真曲线直观地描述液压系统的振动与冲击,对后续改进液压系统的设计、提高工程机械的性能与可靠性具有指导意义。

3)厂内试验和油田现场应用情况表明,该装置的液压系统具有较好的平稳性,满足实际工况要求。

[1]常玉连,肖易平,高胜,等.修井井口机械自动化装置的研究进展[J].石油矿场机械,2008,37(5):62-67.

[2]张跃林,章启成.石油修井作业事故类别及预防对策[J].工业安全与防尘,1996(2):34-35.

[3]彭金申.井小修作业设备的技术现状与发展[J].石油机械,1999,27(3):53-54.

[4]孙明光,彭军生.国内外石油钻井装备的发展现状[J].石油钻探技术,2008,36(6):86-91.

[5]付永领,祁晓野.Lab AMESim 系统建模和仿真参考手册[K].北京:北京航空航天大学出版社,2011.