连续油管作业车注入头支架承载能力分析

2013-07-08但永军张丽梅许山明张建成周汉鹏赵签

但永军,张丽梅,许山明,张建成,周汉鹏,赵签

(1.新疆油田公司,新疆克拉玛依 834000;2.新疆克拉玛依市三达有限责任公司,新疆克拉玛依 834000;3.西部钻探准东钻井公司,新疆阜康 831511)①

近年来,国内各大油田相继购置了连续油管作业车及其附属设备,用于油气井的带压修井、测试作业。施工时,注入头与井口防喷器的对接安装和起、下连续油管主要依靠吊车悬挂注入头来完成,如图1所示。这种作业方式在作业周期较短、井深较浅的修井、测试中被普遍采用,主要用于井深在4000m 以内、压力为15~40MPa的油气井[1]。在实践中发现,用吊车悬挂注入头的做法虽然具有机动性强、安装简便等优点,但也存在可靠性低、稳定性差等缺点。例如,曾经发生过由于油管内注液(或注氮)压力的大幅波动、风载剧烈变化及其他因素综合作用导致注入头晃动,使连续油管折断的事故。究其原因,是吊车与注入头之间为软连接,缺乏稳定可靠的支承所致。目前,我国陆上油田还没有研制和使用专门用于支撑、连接、固定连续油管作业车注入头的装备。

塔里木油田大北、克深2个区块的油气井不仅超深(平均井深6200~6500m,最深达7406m),而且超高压(平均压力95MPa,最高达140 MPa),与前面提到的油气井相比,油管内注液(或注氮)产生的压力更高,井内管柱重力更大,提下油管的作业时间更长,因此对施工时的安全性、稳定性、可靠性要求更严。为了采用连续油管作业车对这2个区块进行修井、测试作业,并保障注入头与井口防喷器的对接安装以及连续油管起、下等作业的安全,研制了用于支撑、连接、固定连续油管作业车注入头的塔式支架[2](以下简称支架)。本文主要进行受力分析和强度校核。

图1 吊车悬挂连续油管注入头作业现场

1 总体结构

支架整体结构为单边开口的π型框架(顶层平台除外),采用积木搭接方式安装,如图2所示。部件以焊接结构件为主,采用模块化、标准化设计。基座支撑区域6000mm×3800mm,框架内工作区域3550mm×2500mm。

图2 连续油管注入头支架结构

沿地面垂直向上、由低到高的安装顺序依次为基座、间隔架、顶层平台、滑车。基座作为整个支架的底座安放于井口地面,用于安放和固定整个塔式支架并保持稳定,通过4根导向柱与第1层间隔架定位、对接,用4只销轴联接、固定;自第1层间隔架起至顶层平台,彼此之间均通过4根导向柱定位、对接,用6只U 型螺栓联接、固定;滑车依靠自重坐落于顶层平台,其上部的注入头底座最终与连续油管注入头定位、对接,用绷绳与顶层平台联接、固定。间隔架有4种高度规格,共8件,可通过调整、变更其数量、规格,使支架形成3.83~13.73 m 范围内的不同高度组合。间隔架、顶层平台都安装有垂直爬梯和带活门的护栏平台,不仅可供施工人员在支架内部上下,也方便其实施水平作业和休息。注入头底座可上、下移动300 mm,前后、左右移动500 mm,在水平工作面内360°旋转。必要时,可在支架四角打绷绳与地锚连接。

2 支架受力分析

2.1 总体受力

在连续油管下入和提起时,支架主要承受重力、垂直压力、滚筒对连续油管拉力、背面横风等载荷的作用,如图3。支架顶部及顶层平台受力状况最为恶劣。

图3 支架总体受力分析

图中:G0为顶层平台与间隔架重力,最大值117.7kN;G1为滑车重力,20850N;G2为注入头重力,最大值34470N;F1为垂直压力,最大值360 kN,集中作用在支架顶部、与注入头上提力大小相等、方向相反(垂直向下);F2为滚筒对连续油管的拉力,最大值5000N,作用于鹅颈并与水平方向夹角成θ(简称鹅颈角),其水平分力Fx=F2cosθ,最大值4330N,垂直分力Fz=F2sinθ,最大值3536N;M为拉力F2对A 点弯矩,M1=FxL1+FzL2,最大值155761N·m;L1为Fx对A 点力臂,m;L2为Fz对A 点力臂,m;F3为第1风向(对支架结构最不利且与鹅颈反方向)风载,最大值23054N,取12级风力时的稳定静力风压值W0=0.8kN/m2,该力视为沿水平方向集中作用于支架顶部;F为支架沿水平方向(x 向)所受合力,N;Pz为支架沿垂直方向(z向)所受合力,N;A为支架顶部水平力与垂直力正交点;B为力F2作用于鹅颈的点;鹅颈角θ为变量,变化范围:30°~45°,表1列出了4组F2的分量随θ变化的数值。

表1 滚筒通过连续油管对支架的作用力

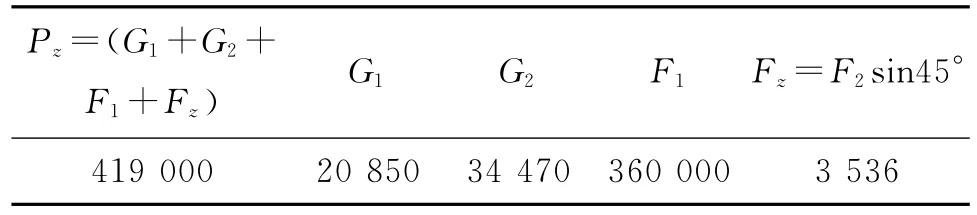

构成支架主体的基座、间隔架、顶层平台彼此间为刚性连接,等效于一体受压杆件。F 使支架沿水平方向(x 向)发生弯曲(位移),可能导致倾覆。Pz使支架整体和顶层平台沿垂直方向(z向)发生弯曲(位移),可能导致失稳。支架受力最恶劣的工况有2种:①Pz达到最大值,其载荷数值列在表2;②F达到最大值,其载荷数值列在表3。根据需要,用几何法解算支架z向稳定性数据,用有限元法解算顶层平台结构强度和支架沿x 向弯曲等数据[3]。

表2 支架在垂直方向的最大合力 N

表3 支架在水平方向的最大合力 N

2.2 Pz达到最大值时支架z 向稳定性校核

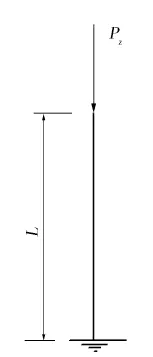

将支架简化为下端固定上端自由的压杆,如图4。材料为Q235钢,Pz最大值419kN,稳定安全系数[4]nst=3。

图4 支架受压力学模型

2.2.1 柔度计算[5]

式中:λ为柔度;μ为长度系数,μ=2;L为杆的等效长度,L=13730 mm;I为惯性矩,cm4;A为截面积,A=3850×2750=1.059×107mm。

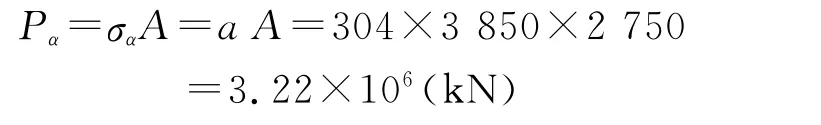

2.2.2 临界载荷计算[5]

Q235钢最大柔度λp=102,最小柔度λ3=61.6。而λ<λ3,可知支架整体是短粗杆,所以其临界应力σα=a(压缩屈服应力)=304 MPa。

式中:Pα为临界载荷,kN。

可见,支架z向是稳定和安全的。

3 有限元分析[6]

3.1 建立模型

支架的三维实体模型如图5。将顶层平台、间隔架各杆件的自然焊点作为有限元分析模型的节点,共有67个。基座、滑车对支架的刚度影响较小,简化时忽略[5]。支架属于空间框架结构,所有单元通过节点可靠连接,受力作用于各个节点。简化模型如图6。简化后的支架在强度上为一体结构。将简化模型进行网格划分,离散为3630个单元后,建立了支架的有限元模型,如图7。

图5 支架三维模型

图6 支架简化模型

图7 支架有限元模型

3.2 定义单元类型、材料参数及截面形状

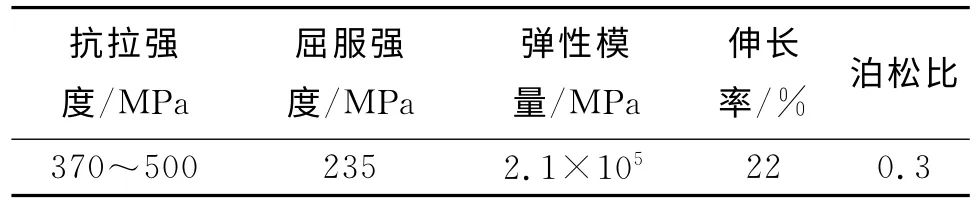

桁架结构单元类型定义为beam189[6],Q235钢的力学性能参数如表4。顶层平台的主梁为结构用冷弯矩形空心型钢,截面尺寸:长w1=0.3m,宽w2=0.2m,壁厚t1=t2=t3=t4=0.008m。斜撑均为结构用冷弯矩形空心型钢,截面尺寸:长w1=0.09 m,宽w2=0.05m,壁厚t1=t2=t3=t4=0.005m。

表4 Q235钢的力学性能参数

3.3 约束边界条件

支架的实际约束边界条件是底座与地面为全约束;第1层间隔架与基座用4只销轴固定;间隔架、顶层平台彼此之间由柱销定位,6只U 形螺栓(每边有2只)固定,U 形螺栓与立柱中心的距离为220 mm。可将支架有限元模型底部与底座相连接的4个节点进行位移全约束,基座、间隔架、顶层平台之间作刚性连接处理[7]。

3.4 计算结果及强度校核

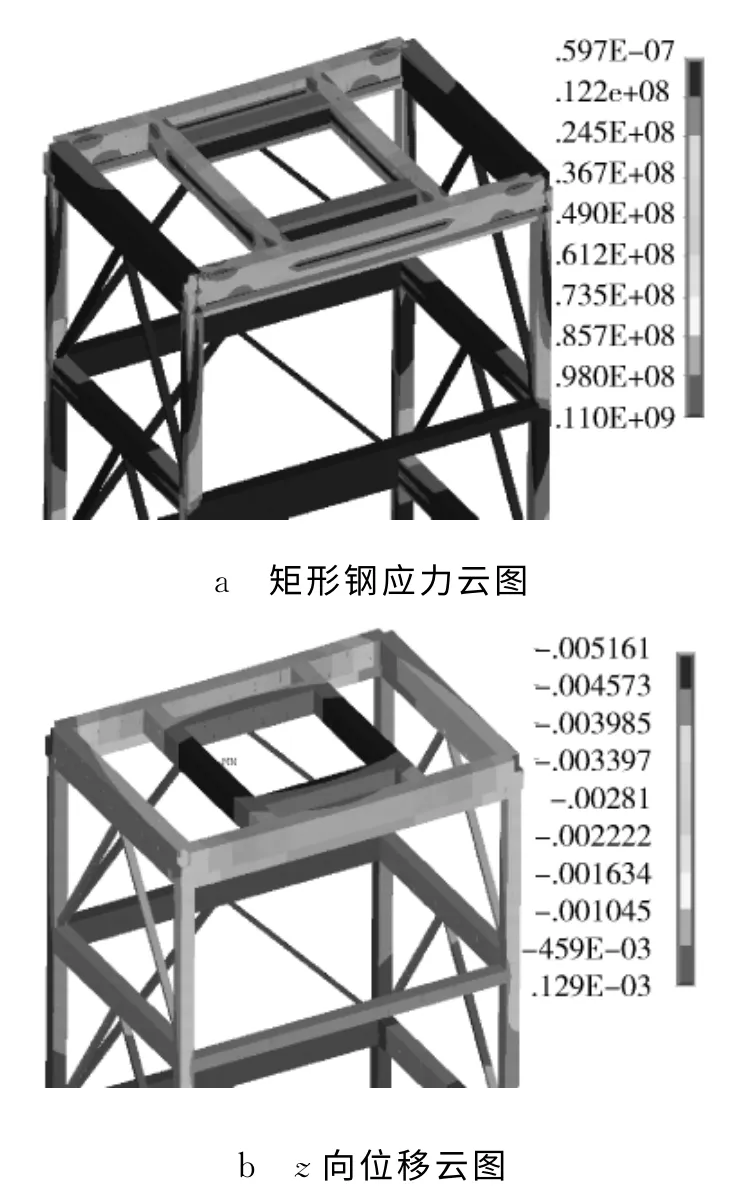

1)Pz达到最大值时,顶层平台计算结果如图8。由图8a知:矩形钢承受的最大应力为98 MPa,低于钢材的屈服强度σs=235 MPa。由图8b知:沿z向最大位移为5.16mm,小于允许位移[δ]=10.4 mm。因此,顶层平台结构强度满足要求。

图8 顶层平台计算结果

2)F 达到最大值时[8],支架沿x 向最大位移(挠度)约为17.8mm,小于允许位移[δ]=45mm。从支架顶部往基座位方向的位移量逐渐减小,其位移云图如图9。与支架的高度13730 mm 相比,17.8mm的位移量较小,支架刚度能够满足使用要求。

图9 支架x 向位移云图

4 基本风速条件下鹅颈角优选

在其他条件不变、风载变为塔里木地区基本风速时,分析随鹅颈角θ改变的Fx=F2cosθ对支架变形(主要指x 方向位移)的影响,为实际作业优选鹅颈角提供指导。表5为塔里木地区基本风速数据[8](1971—2000年资料统计)。

图10分别为θ=30°、35°、40°、45°时支架在x 方向上的位移云图。经计算,在塔里木地区基本风速下,随着鹅颈角θ从30°逐渐变大至45°,支架在x 向的最大位移值不断减小,分别为6.42、6.31、6.18、6.05mm,变化幅度不明显,也都远小于12级风力时的最大位移(17.8mm)和允许位移[δ]。

表5 塔里木地区基本风速数据

图10 基本风速下不同鹅颈角时支架x 向位移云图

5 结论

1)本文介绍的塔式支架是用于支撑、连接、固定连续油管作业车注入头。支架整体结构采用独特的单边开口π型框架,安装形式采用积木搭接方式,简便快捷。既可将各部件吊运至井口上方后逐层安装,也可从水平方向将组装好的支架整体拖拽至井口。塔式支架能从根本上解决了连续油管作业车修井、测试时存在的安全问题,同时将吊车解放出来去从事其他工作,降低了成本。

2)有限元分析结果表明:支架的强度和刚度能满足塔里木油田大北、克深区块油气井在最恶劣工况下的带压修井、测试作业要求。

3)在塔里木地区基本风速下,鹅颈角在范围内变化,对支架的变形影响可以忽略。

4)存在的问题:没有设计、安装逃生通道和安全带专用挂钩,存在一定安全隐患;主要部件尺寸超宽,拆装、搬运比较慢,工作效率较低。

5)为了能从事更多、更为复杂的油田作业,应在支架的人机界面(安全舒适性、友好性、易操作性)、小型化(结构优化、模块化)、智能化(压力传感、视频监控、数据收集与处理、远程控制)、多功能化(完井、应急抢险)等方面作更深入的研究。

[1]魏忠.滴西1701井连续油管冲砂的认识[J].油气井测试,2012(1):65-66.

[2]张策.机械原理与机械设计[M].北京:机械工业出版社,2006.

[3]袁东锦.计算方法[M].南京:南京师范大学出版社,2004.

[4]成大先,王德夫,姬奎生,等.机械设计手册[K].北京:化学工业出版社,2005.

[5]刘鸿文.材料力学[M].北京:高等教育出版社,1996.

[6]曾攀.有限元分析与应用[M].北京:清华大学出版社,2004.

[7]金嘉琦,朱思颢.车载式不压井修井机井架应力及动力特性分析[J].石油矿场机械,2012,41(4):61-64.

[8]田莉,奚晓霞.近50年西北地区风速的气候变化特征[J].安徽农业科学,2011(32):415-418.