普光气田井筒解堵工艺技术改进方法

2013-07-08朱明喜王国昌张房王文楷

朱明喜,王国昌,张房,王文楷

(1.中原油田普光分公司采气厂,四川达州 636150;2.中原油田天然气产销厂,河南濮阳 457000;3.渤海钻探工程公司井下作业分公司,河北任丘 062552)①

普光气田是国内开发的首个大型整装型海相气田,其H2S平均含量达到15%。在该气田的主体投产初期,有3口开发井出现油压、油温持续下降,不能维持正常生产的问题。经过对井下安全阀进行开关试验、利用火炬放空系统进行排液解堵试验,判断为井筒发生堵塞。为解决高酸性气田气井井筒堵塞问题,在P106-2H 井开展了连续油管作业试验,取得了一定的经验[1-2],并在P203-1井和P102-3井进行了推广应用。P203-1井采用高温热洗井筒工艺,P102-3井采用连续油管、高温热洗等工艺,均成功地解决了井筒堵塞问题。该工艺对普光气田其他高酸区块的开发具有一定的指导意义。

1 井筒堵塞情况

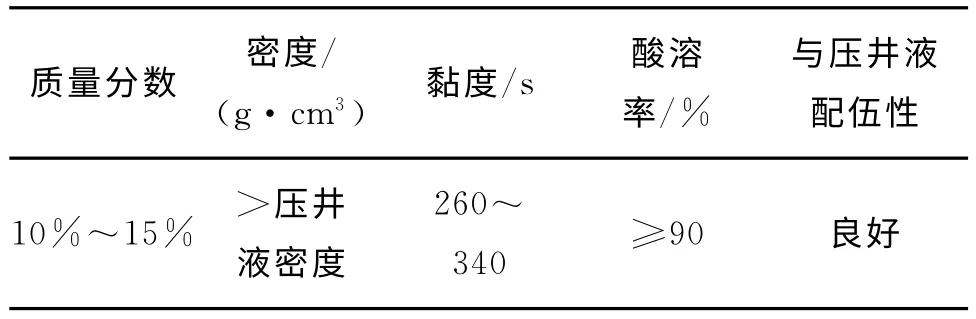

1.1 暂堵剂

暂堵剂主要由有机树脂、贝壳类、云母片等组成,具有抗H2S、抗温达130℃、暂堵强度达到15 MPa、酸溶率大于90%(15%盐酸)等特点。暂堵剂基本参数如表1,挤注半径一般为0.5~1.0m。由于普光气田储层厚度大,笼统酸压(化)很难实现储层的均匀酸化,甚至有可能出现下部储层根本无法接触到酸液的情况,从而导致下部储层的暂堵剂无法被酸液溶解,气井投产之后随着气流进入井筒,由于井底温度高,停留时间长,导致未被酸溶的暂堵剂老化,黏度变大,流动性变差,易造成堵塞[3]。

对普光气田3口井测井显示,射孔井段井筒都不清洁,存在大量异物,且密度大于1,并有很大一部分被埋,这对于气井来说比较罕见。测井数据如表2。对P104-1井测井带出的物质进行XRD-2衍射分析,主要成分为CaCO3(暂堵剂主要成分),如图1。

表1 暂堵剂性能

表2 普光气田3口井测井数据

图1 P104-1井生产测井带出物

1.2 残酸残渣返排物

普光气田主要采用暂堵+胶凝酸多级注入,闭合酸化工艺技术对储层进行改造。胶凝酸主要成分为:18%~20%HCl+2%HAc+2.4%缓蚀剂+1.4%胶凝剂+1.5%铁稳剂+0.5%缓速稳定剂等。酸化后地层可能存在酸不溶颗粒、泥岩、沉淀物等,是井筒堵塞的主要物质。

1.3 硫沉积及水合物

水合物是气井开采过程中经常遇到的问题,硫沉积是大多数高含硫气田都会遇到的问题。由于H2S气体的存在,会导致气井水合物形成的温度大大提高,因而高含硫气井在开发过程中硫沉积和水合物堵塞问题将比一般气井会更加严峻。

井底暂堵剂、酸化残渣等杂物在开井生产初期,随气流进入井筒,到达距井口不远的井段,由于不正常关井,导致这些杂物在井筒中附着下来。下次再次开井后,在此处形成节流,导致硫沉积和水合物,杂质颗粒同时还起到结核的作用,加速了水合物、硫沉积的形成,最终造成堵塞。

2 常规解堵工艺及存在问题

2.1 热水吞吐解堵

气井在生产初期出现井口降温、降产、降压等井筒节流现象时,要注意观察,在井筒具有通道的情况下选择合适时机采取注热水吞吐[4],及时解堵,避免造成井筒严重堵塞。

在井筒尚未完全堵死之前注入热水,一方面可以起到溶解井筒在关井时残留在井口附近的杂质,即使不能完全溶解,也能降低杂质的黏度,增加其流动性,便于带出井口;另一方面,注入热水后,利用地层的能量可以在放喷时使井筒形成气液两相紊流,增加流体对井壁的冲刷清洗作业,起到清洁井壁杂质的目的[5]。

但是,注入热水的温度不宜太低。热水的温度高对运输设备要求高,成本较高。

2.2 连续油管作业解堵

1)采用连续油管将冲洗组合工具(如图2)下至油管内,探明堵塞位置后采用地面压裂车将解堵液从连续油管内注入堵塞位置,进行循环冲洗解堵。

2)如果冲洗工具不能解堵,将冲洗工具换成强力喷射组合工具(如图3),对堵塞位置进行喷射冲洗解堵[6]。

3)用油嘴控制井口回压,用EE 级2级降压放喷流程控制循环解堵。

图2 冲洗工具

图3 强力冲洗工具组合

作业过程中发现存在2个问题:

1)井筒内部分解堵后,油压突然升高,天然气以较大产量产出,连续油管受到井底气流向上的顶力,下放困难。

2)井筒内的堵塞物被高压推到油管与连续油管环空内,使气流通道减小,形成节流效应;冲洗液在节流作用下快速形成水合物,导致连续油管下放时遇阻,上提时遇卡,最大悬重达230kN,达到连续油管抗拉强度的70%以上。

3 工艺改进措施

通过前期调研,结合现场3口井的解堵施工经验,确定了普光气田气井井筒解堵以连续油管冲洗,配合热水吞吐解堵为主要工艺,并对连续油管解堵流程(防喷流程)进行优化。

3.1 技术思路

1)为避免在进行连续油管解堵作业过程中形成水合物,防止在井筒疏通瞬间造成井口失控,采用无固相压井液压井后下连续油管进行解堵。

2)先关闭井下安全阀,采用连续油管对井下安全阀以上部位进行热水冲洗解堵。

3)井下安全阀以上冲洗完之后,打开井下安全阀,如果压力、温度正常,则直接下放探堵塞面,然后用热水挤压井,再冲洗至设计要求的深度。

4)如果打开井下安全阀,压力迅速升高,则用热水进行挤压井,然后下放连续油管冲洗至设计要求的深度。

5)加装EE 级地面二级节流降压放喷流程,再进行节流控制放喷,控制井口回压稳定在设计压力,出口接放喷池,放喷时点长明火。

6)进生产流程生产。前期的1周内,以控制油温、油压和稳定产气量为原则,以高于气井配产(10~20)×104m3气量生产,各项参数稳定后再恢复至气井配产生产。

3.2 流程优化

根据以前的流程,对P106-2H 井进行连续油管解堵施工过程中,检查防喷器、防喷管盘根等密封件时,需将连续油管上提至防喷管内,关闭主阀,通过采气树的生产翼或者非生产翼放喷流程,对主阀以上所有附件进行安全放空,氮气置换干净后进行检查和更换工作。这样做一方面导致气井频繁关井,不能连续放喷排液;另一方面已造成冰堵和高含硫气体泄漏。在P106-2H 井就发生过这类情况,给施工带来很大的安全隐患。

图4 放喷流程改进示意图(虚线框里为改进部分)

对防喷器结构原理进行研究,改进了井口放喷流程,如图4。放喷管线从连续油管防喷器接出,施工结束后,将连续油管起出井口时,可以直接将清蜡闸门关闭(进行正常生产),利用从防喷器接出的放喷管线泄压,不必关闭主闸门从侧翼闸门泄压。这样既不影响正常生产,确保了放喷的连续性,避免再次堵塞,同时也提高了现场施工的安全性。

4 结论

1)采用连续油管解堵,配合使用热水吞吐作业,现场实施P106-2H 和P102-3两口井,成功解除了井筒堵塞,恢复了气井产能,日增气量105×104m3。单纯采用热水吞吐现场实施P203-1井,及时解除了井筒节流点,避免了井筒堵死情况发生,日增气量45×104m3。

2)连续油管作业配合热洗井筒解堵是国内首次解决高酸性气田井筒堵塞的有效方法。在解决高含硫气井井筒堵塞问题时,应由易到难,先采取热洗井筒再连续油管作业的技术思路,同时在连续油管作业期间应使用热水进行循环,便于井筒通道的打开。

3)在解堵作业过程中,安装放喷流程,保证解堵期间液体的大排量返排是作业成功的关键。同时气井试气阶段应适当延长放喷时间,并以入井液被排出作为试气施工结束的主要依据,避免开井生产后井筒发生堵塞。气井投产初期或堵塞井恢复正常生产初期宜采用略高于气井配产(10~20)×104m3气量生产,避免井筒产生堵塞情况。

4)普光气田井筒堵塞问题的解决,对普光其他区块或其他高酸气田的开发具有一定的指导意义。

[1]牛世龙.水力振荡解堵技术的应用[J].石油矿场机械,2002,31(4):38-39.

[2]钟功祥,刘涛,林宁.不压井修井作业起下管柱装置发展及典型结构[J].石油矿场机械,2012,41(4):69-72.

[3]孙海军.气井井筒解堵效果评价[J].中国石油和化工标准与评价,2012(11):35-37.

[4]任斌,何洋,杨波,等.连续油管解堵技术应用[J].天然气技术与经济,2012(2):62-64.

[5]周静.解除气井有机沉积物堵塞用的解堵剂JD-3[J].油田化学,2002,19(4):309-310.

[6]张耀刚,吴新民,梁铭,等.气井井筒有机解堵工艺技术的应用[J].天然气工业,2009(2):29-30.