KD级防腐蚀抽油杆试验与应用评价

2013-07-08周娜

周娜

(1.胜利油田分公司采油工艺研究院,山东东营 257000;2.中国石油大学(华东)石油工程学院,山东青岛 266580)*

目前,胜坨油田部分区块油井液面深、矿化度高,导致了在用的D 级抽油杆、连续抽油杆在生产过程中出现了严重的不适应性。部分区块腐蚀严重、矿化度高,远远高出全厂平均水平,腐蚀性强;连续杆、D 级杆不耐腐蚀,无法有效满足生产的需求,造成了腐蚀躺井率高。据统计,腐蚀区块作业油井中,腐蚀杆断井占总作业井次的比例高达33%。针对这些问题,为提高腐蚀井抽油杆的使用寿命,降低躺井率和作业费用,开展了防腐蚀技术研究及防腐蚀杆的试验应用工作。

1 抽油杆防腐蚀技术

1.1 腐蚀机理

1.1.1 抽油杆腐蚀原因

胜坨油田抽油杆腐蚀主要以电化学腐蚀、垢下腐蚀、CO2腐蚀、H2S腐蚀为主,腐蚀形态主要有均匀腐蚀与局部腐蚀2种,局部腐蚀主要分为腐蚀裂纹、点蚀、坑蚀[1]。

1)电化学腐蚀井液高矿化度引起污水高电导率,促进了电化学腐蚀。高氯离子含量能破坏杆表面的钝化膜,加速腐蚀反应的阳极过程速度。

2)垢下腐蚀高矿化度污水有较强的结垢趋势,引起垢下腐蚀(垢下形成的闭塞电池效应),以及流体产生的冲刷腐蚀等。

3)CO2腐蚀 CO2引起的腐蚀基于氢离子的阴极去极化作用,多为坑蚀或点蚀,温度在50~90℃之间的腐蚀较为严重。

4)H2S腐蚀较高体积分数的H2S可与铁反应生成黑色疏松分层状或粉末状的硫化铁膜,形成宏观原电池,加速金属腐蚀。

1.1.2 普通抽油杆腐蚀疲劳断裂机理

抽油杆腐蚀疲劳断裂是在拉应力和特定的腐蚀介质共同作用下发生的金属材料的破裂现象,它的发生一般认为需要同时具备3个基本条件:一定的拉应力、敏感材料和特定的环境。在湿润的环境中,腐蚀介质深入钢内部,固溶于晶格中,使钢的脆性增大,在外加应力或残余应力作用下形成开裂,最终导致抽油杆断裂[2],如图1所示。腐蚀断裂主要出现在高强钢、高内应力构件及硬焊缝上。

图1 抽油杆腐蚀疲劳断裂机理

1.2 产出液物性分析

以胜坨油田1区块为代表分析产出液物性。

1)产出液水性分析1区块矿化度高,易引起污水高电导率,促进电化学腐蚀过程的进行。例如:ST*1井地层水化验结果显示,总矿化度达到80000mg/L,其中Cl-含量高达50000 mg/L,加速了腐蚀。

2)产出气体分析1区块产出气中CO2、H2S体积分数高,其中CO2体积分数2.31%,高出全厂平均值,含H2S 油井有62口,易引起CO2腐蚀、H2S腐蚀。

3)地层水结垢趋势分析分别取采油厂各联合站、1区块地层水进行结垢指数化验,化验结果显示1区块结垢指数达到1.56,远远高于全厂平均水平,容易引起垢下腐蚀。

1.3 防腐蚀杆防腐蚀机理

目前,国内在腐蚀井中应用的抽油杆主要有D级杆、连续杆、K 级杆、不锈钢杆[3]4种。其中,只有K 级杆、不锈钢杆具有防腐蚀性能,但是K 级杆屈服强度仅有372MPa,无法满足生产的强度需求,不锈钢杆价格高,无法大规模推广应用。为了满足腐蚀井的配套要求,与厂家结合进行了KD 级防腐蚀杆的研究与试验。

KD 级防腐蚀杆的主要防腐蚀机理是对防腐蚀抽油杆的合金成分及其含量进行了调整,主要包括Cr、Mn、C、Mo、Ni等的调整,有效提高防腐蚀性能、塑性、冲击韧性、淬透性、淬硬性、综合性能。同时对热处理工艺进行了改进,有效保证了抽油杆的综合性能。

2 室内试验与评价

本文分析研究了3130、4720SR、4330M 三种型号的防腐蚀抽油杆,综合考虑适应介质与经济效益2个方面,最终选择了价格比较经济的3130型防腐蚀抽油杆。

2.1 抽油杆疲劳寿命评价

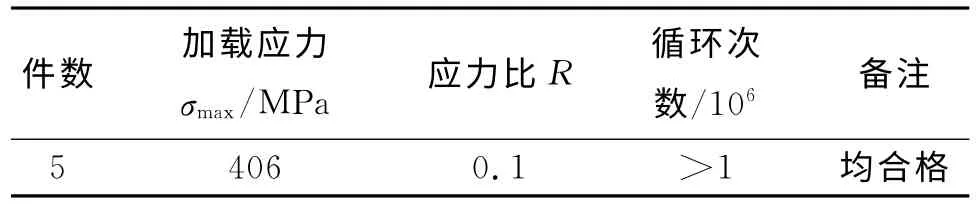

在中国石油大学(华东)机电工程学院的PLG-300kN 型高频疲劳试验机上进行了3130型防腐蚀抽油杆的疲劳寿命试验。按照SY/T5029—2006《抽油杆》石油行业标准规定的抽油杆疲劳寿命试验方法,试验加载应力σmax=406 MPa,应力比R=0.1,对KD 级抽油杆寿命进行了测试。试验结果如表1。试验结果表明:对于该材料生产的KD 级抽油杆,经过多次试验,抽油杆疲劳寿命均达到标准规定值。

表1 KD级防腐蚀杆疲劳寿命

2.2 抗SSC性能检测

1)试验条件 KD 级防腐抽油杆在加载应力为633 MPa(791 MPa×80%),腐蚀介质为H2S饱和的0.5%冰醋酸+6.6% NaCl的水溶液。

2)试验时间720h。

3)试验结果720h试验后,宏观检查,所有试样均未发现断裂;720h 试验后,所有试样用10倍放大镜检查均未发现裂纹。

4)结论该杆通过了美国腐蚀工程师协会NACE TM0177—2005标准规定的抗SSC检测。

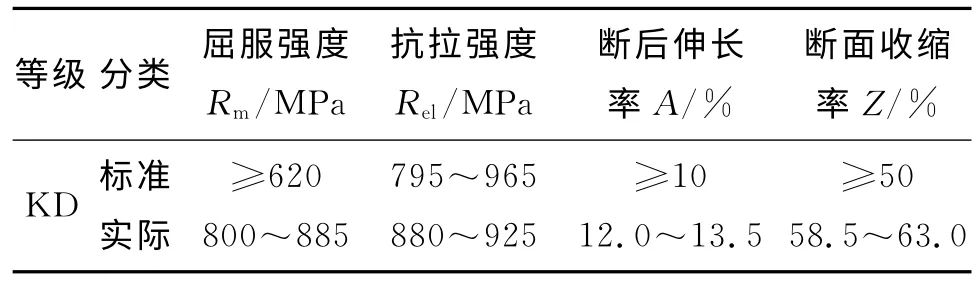

2.3 力学性能指标评价

根据生产要求,防腐蚀杆不仅要在耐腐蚀性能上达到K 级杆的水平,还要在力学性能上满足D 级杆的要求。经测试,该杆的各项力学性能指标均满足了SY/T5029—2006《抽油杆》标准中KD 级抽油杆的要求,如表2所示。

表2 KD 级防腐蚀杆力学性能

2.4 强度校核

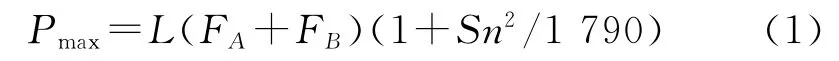

抽油杆杆柱在工作时的受力情况是相当复杂的,所有用来计算悬点大载荷的公式都只能得到近似结果。因此在进行强度计算时,一般采用经验公式[4]。

悬点最大载荷采用克姆良尔公式计算得

式中:L为泵深,m;FA为平均每米液柱对整个活塞截面的作用力,N;FB为平均每米抽油杆在空气中的重力,N;S为光杆冲程,m;n为冲次,min-1。

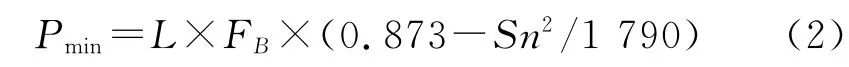

悬点最小载荷为

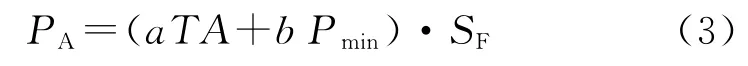

最大许用载荷根据改进的古德曼应力图公式计算得

式中:PA为最大许用载荷,N;a、b为系数,取a=0.25、b=0.5625;T为抽油杆最小抗拉强度;A为最上端抽油杆的横截面积;SF为使用系数。

则抽油杆应力范围百分数为

为验证KD 杆的强度校核,本文以ST*2井为例。该井泵深2300 m,是目前胜坨油田下泵较深的井,冲程6m,冲次2.5min-1,已在井218d,生产正常。理论计算值:杆柱最大载荷是111.7kN,抽油杆应力范围是65%。现场实测值:杆柱最大载荷是110kN,抽油杆应力范围是63%。通过理论计算和现场实测2种手段校核得出:KD 级抽油杆的强度完全能够满足该井的生产需要。

2.5 综合配套技术

抽油杆短节、接箍、活塞拉杆都是杆柱配套中必需的组成部分,也都是腐蚀中最常见的失效点,为了配套KD 级防腐蚀抽油杆,使整个抽油杆杆柱都达到防腐要求,与厂家结合配套生产了KD 级防腐蚀杆短节、KD 级防腐蚀接箍、KD 级活塞拉杆。目前已经在胜坨油田推广应用,取得了非常显著的效果。

3 现场试验与应用

3.1 应用情况

在胜坨油田,KD 级防腐蚀杆满足了深抽、高矿化度井的配套需要,对降本增效起到了积极的作用。截至目前,已配套试验200余井次,平均泵深1879 m,矿化度范围14537~80000mg/L,平均矿化度达到32000mg/L。

3.2 应用效果

对2010年下入的60口可对比井进行了分析,D 级杆寿命仅有251d,应用KD 杆后,杆平均寿命延长到了417d,延长了166d,且持续有效,目前已减少作业40余井次,创造了良好的经济效益和社会效益。

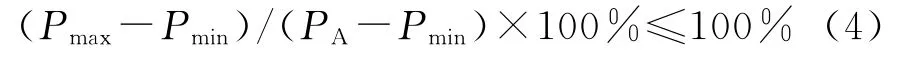

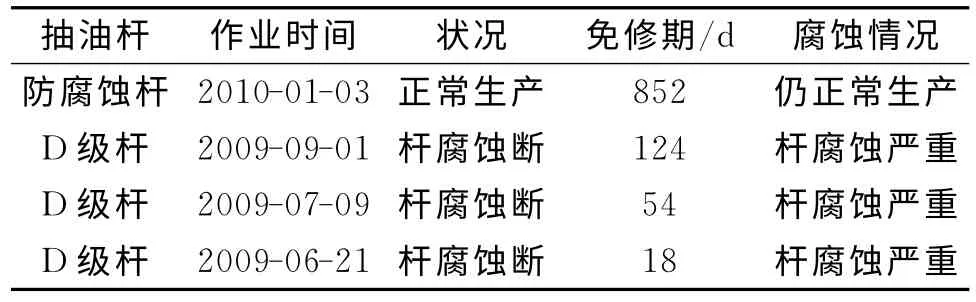

井例:ST*3井腐蚀严重,矿化度26285 mg/L,Cl-含量17748mg/L,新D 级杆寿命只有124d(如图2)。于2010-01-03下入KD 级防腐蚀杆,已正常生产852d,相对平均减少作业6次,效果显著。如表3所示。

图2 ST*3井腐蚀杆断形貌

表3 ST*3井应用KD杆前后对比

3.3 适应性评价

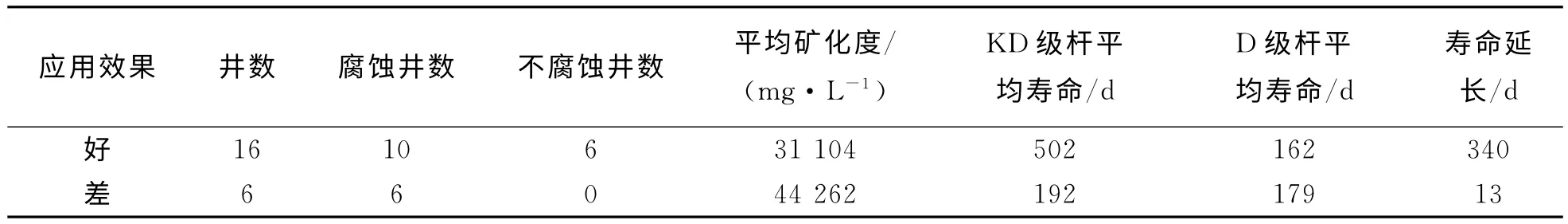

2010年下入的KD 级防腐蚀杆再次杆断的共有22口井,统计如表4。对杆断井进行分析发现:KD 杆应用效果较好的井矿化度范围比较分散,并且基本上不存在垢下腐蚀;而应用效果较差的井矿化度范围全部集中30000mg/L 以上,且垢下腐蚀较严重,垢下腐蚀比例达到50%。通过分析可以看出:KD 级防腐蚀杆适用于矿化度小于30000 mg/L、且不存在垢下腐蚀的油井中。

表4 KD杆杆断情况

4 结论及认识

1)KD 级防腐蚀杆在一定范围内满足了胜坨油田腐蚀井的需要,延长了抽油杆寿命、降低了作业费用。

2)可以在矿化度小于30000 mg/L、且不存在垢下腐蚀的腐蚀井中推广应用防腐蚀杆。

3)下一步在矿化度高于30000mg/L的油井中试验,评价镀渗钨杆、4330M、不锈钢等类型的防腐蚀抽油杆。

[1]荣海波,李娜,赵国仙,等.超级15Cr马氏体不锈钢超深超高压油气井中的腐蚀行为研究[J].石油矿场机械,2011,40(9):57-62.

[2]吕华华.石油作业防硫化氢技术[M].东营:中国石油大学出版社,2009.

[3]吴则中,陈强,钟永海,等.我国29年来抽油杆研制工作回顾与展望[J].石油矿场机械,2012,41(1):62-67.

[4]J·扎巴.深井泵采油[M].北京:石油化学工业出版社,1978.