基于UG/Motion的轴对称球面塞式矢量喷管运动仿真

2013-07-07赵春生金文栋杜桂贤

赵春生,金文栋,徐 速,杜桂贤

(中航工业沈阳发动机设计研究所,沈阳110015)

基于UG/Motion的轴对称球面塞式矢量喷管运动仿真

赵春生,金文栋,徐 速,杜桂贤

(中航工业沈阳发动机设计研究所,沈阳110015)

根据轴对称球面塞式矢量喷管的结构特点,应用U G N X软件自顶向下装配建模技术建立了该喷管3维实体模型,并运用U G/M otion技术建立该喷管的运动模型。通过对该运动模型的运动仿真模拟了该喷管的真实非矢量和矢量运动状态,验证了运动机构方案的合理性和可行性。初步研究了矢量作动筒不同布置方式对控制规律的影响,确定矢量作动筒的控制规律及行程范围和主要运动构件的运动轨迹,为喷管模型试验件工程设计提供了依据。

轴对称球面塞式矢量喷管;U G N X;自顶向下建模;运动仿真

0 引言

作为未来先进战斗机的必备技术,推力矢量技术已经得到航空发动机设计者越来越多地重视。矢量喷管技术是实现推力矢量技术的核心技术,而轴对称球面塞式矢量喷管由于具有运动件少、结构简单、质量轻和可靠性高,在获得推力矢量控制能力的同时,又不影响整机的综合性能,并降低实施推力矢量技术的成本,驱动偏转段所要求的作动系统拖动力小,矢量偏转效率高等优点,已经得到设计者的青睐。但是作为1种新型矢量喷管,从研制到应用需要经过漫长的过程,而在研究过程中首先需要分析其运动机构的结构形式、运动状态和推力矢量作动系统的控制规律。随着计算机技术的发展,利用计算机建模及运动仿真技术完成矢量喷管3维实体模型的结构设计和运动仿真,将部分需要在模型试验件上完成的工作提前研究和分析,并不断完善设计,可以减少模型试验件调试进程和试验件反复生产加工,从而缩短喷管研制周期和加快研究进度。

本文利用UG NX软件建模和运动仿真功能模块,建立轴对称球面塞式矢量喷管3维实体运动模型并进行运动仿真,为工程设计提供依据。

1 UG NX软件功能模块

在UG NX软件若干功能模块中,建模(Modeling)和运动仿真(Motion Simulation)功能模块具有明显优势,若在零组件结构设计和运动机构研究过程中合理利用,可以有效提高设计效率和缩短研究周期。

1.1 建模技术

装配建模有3种方法:(1)自底向上装配建模(Bottom-Up Assembly),如图1所示。先逐一设计好装配中所需部件,再将部件添加到装配体中,由底向上逐级进行装配;(2)自顶向下装配建模(Top-Down Assembly),如图2所示。先创建组件部件,并使组件成为工作部件,然后在组件部件中创建几何体,在装配过程中参照其他部件对当前工作部件进行设计,可以利用链接关系建立从其他部件到工作部件的几何关联;(3)混合建模。综合利用自底向上装配建模和自顶向下装配建模技术完成装配建模。

图1 自底向上装配建模方法

图2 自顶向下装配建模方法

1.2 运动仿真技术

运动仿真是UG NX/CAE(Computer Aided Engineering)模块中的主要部分,用于建立运动机构模型,分析其运动规律,及对任何2维或3维机构进行复杂的运动学分析、动力分析和设计仿真。通过UG/Modeling的功能建立1个3维实体模型,利用UG/Motion的功能给所建3维实体模型各部件赋予一定的运动学特性,再在各部件间设立一定的连接关系即可建立1个运动仿真模型。UG/Motion的功能可以对运动机构进行大量装配和运动合理性分析,得到大量运动机构的运动参数。通过对这个运动仿真模型进行运动学或动力学运动分析可以验证该运动机构设计的合理性,并且可以利用图形输出各部件的位移、坐标、加速度、速度和力的变化情况,对运动机构进行优化。

创建运动分析方案包括创建连杆和运动副及定义运动驱动3步。

2 3维实体建模

2.1 结构

轴对称球面塞式矢量喷管主要组成部件有筒体(固定球面段)、运动球面段、喉道调节锥段、球面定心机构、中心锥体、喉道调节同步作动筒、矢量作动筒和外罩等,如图3所示。

图3 轴对称球面塞式矢量喷管结构

2.2 建模

喷管3维实体建模采用自顶向下装配建模方式,步骤如下:(1)创建空的组件文件,在空的组件中根据发动机坐标系绘制喷管的2维草图;(2)在组件环境下,创建空的零件文件;(3)在组件环境下,可根据已在组件中绘制的2维草图或单独在组件中,以空的零件为工作部件进行零件结构特征创建并保存;(4)以组件为工作部件,进行零件位置的调整,完成装配建模。

3 运动仿真

3.1 运动模式

3.1.1 非矢量状态

在非矢量状态下,通过控制喉道调节同步作动筒的行程,改变喉道调节锥段的轴向位移,从而改变其内锥面和中心锥体外锥面的最小间距,即改变喉道面积,同时也改变喉道调节锥段的出口和中心锥体外锥面的最小间距,即喷管的出口面积。

3.1.2 矢量状态

在矢量状态下,喉道面积和出口面积的调节与非矢量状态下的相同。喷管的矢量偏转通过控制运动球面段的偏转实现,通过改变3个矢量作动筒的行程,控制球面定心机构的收扩,从而使运动球面段在360°范围内全向运动,从而改变运动球面段轴向方向,使喷管尾部轴线与发动机轴线产生夹角和气流方向偏转,实现推力的矢量偏转。最大矢量偏转角度在喷管结构模型方案设计时确定。

3.2 建立运动模型

将在UG/Modeling环境下创建的喷管3维实体模型切换到UG/Motion环境下,新建仿真文件,并设定22个Link和42个Joint,建立喷管的运动模型。

3.3 运动状态仿真

3.3.1 非矢量状态仿真

运动状态的运动驱动部件设置为3个喉道调节同步作动筒。作动筒的行程由小到大,喉道调节锥段沿轴向向后伸出,喉道调节锥段内锥面和中心锥体外锥面的最小间距逐渐增大,从而使喉道面积逐渐变大,喷管出口面积也逐渐增大。

3.3.2 矢量状态仿真

喷管的矢量偏转运动的驱动部件为3个矢量作动筒,通过矢量作动筒的异步伸缩,控制球面定心机构的收扩,使运动球面段在360°范围内进行全向矢量偏转,从而改变运动球面段轴向方向,使喷管尾部轴线与发动机轴线产生夹角,导致气流方向偏转,实现推力的矢量偏转。矢量偏转角度λ的大小通过控制3个矢量作动筒异步伸缩的行程调节。另外,由于喷管上3个矢量作动筒布置方式不同,导致3个矢量作动筒的控制规律曲线也存在很大差别,本文主要对2种矢量作动筒布置方式(3个矢量作动筒初始位置与喷管轴线平行布置和倾斜布置)进行仿真研究,喷管的最大偏转角度设计为20°。

3.3.2.1 矢量作动筒与喷管轴线平行布置

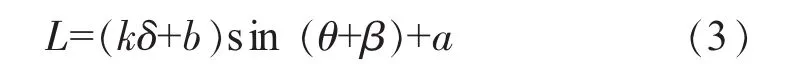

喷管矢量运动的目标值偏转方位角θ和矢量偏转角δ由3个矢量作动筒的行程L控制。根据运动学分析结果,L与θ和δ呈非线性函数关系。当δ确定时,L与θ的关系曲线为简谐曲线,即

式中:A为简谐运动幅值,即矢量作动筒最大伸出长度,是矢量偏转角δ的函数;β为相位角,常数;a为常数。

当δ=20°,喷管在360°范围内全向做矢量偏转时,L与θ的关系曲线如图4所示。

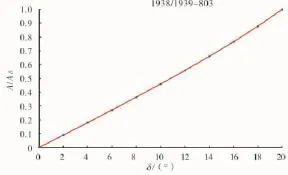

为研究式(1)中的幅值A与δ的关系,本文在θ=180°、δ=0~20°时,对处于θ=0°位置的A与δ的关系进行了仿真,得出A与δ近似呈线性关系,如图5所示,即

图4 矢量作动筒的行程与偏转方位角的关系

图5 矢量作动筒的伸出长度A与矢量偏转角的关系

通过仿真曲线确定式(2)中的常量b和k。最终确定矢量作动筒的行程L与偏转方位角θ和矢量偏转角δ的函数关系,即

3.3.2.2 矢量作动筒倾斜布置

为研究矢量作动筒布置方式对矢量作动筒行程控制规律的影响,本文对矢量作动筒初始中心轴线与喷管中心轴线成30°夹角(如图6所示)且沿周向均布的结构进行了仿真。

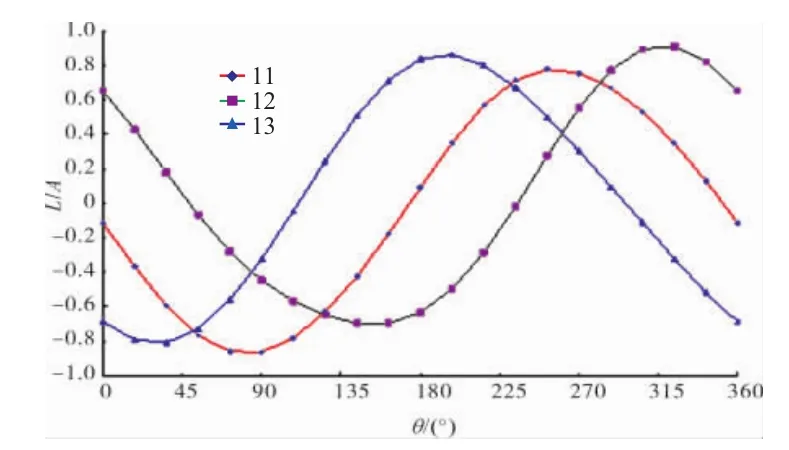

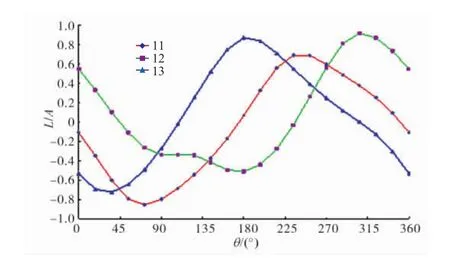

该布置方式使喷管在进行360°全向运动时,矢量作动筒的行程控制规律非简单的简谐运动,为研究3个矢量作动筒的控制规律,增建了1个辅助调节环。建立运动模型时,在调节环和筒体上设置了1个通过球心且与筒体轴线垂直的转动副;在调节环和运动球面段上设置了1个通过球心且与喷管尾部轴线垂直的转动副,与调节环和筒体上的转动副互相垂直,构成万向节运动副,以实现对球副的模拟。通过运动仿真得出,在δ=10°和20°,喷管在360°范围内全向做矢量偏转时,3个矢量作动筒的行程L与θ的关系曲线如图7、8所示。

图6 矢量作动筒布置方式

图7 δ=10°时矢量作动筒的行程与偏转方位角的关系

图8 δ=20°时矢量作动筒的行程与偏转方位角的关系

虽然矢量作动筒倾斜布置能使球面定心机构受力在一定程度得到优化,但是通过仿真曲线可见,在矢量作动筒倾斜布置时,矢量作动筒的行程L与θ的关系曲线较为复杂,并非简谐曲线,而且3个矢量作动筒的行程曲线在δ=10°时较为平滑,但在δ=20°时只能保证基本的趋势走向,已经完全失真,致使对矢量作动筒控制的实现存在一定困难。另外,矢量作动筒倾斜布置使矢量作动筒的行程增加,导致矢量作动筒的质量增加。

3.3.3 模拟分析

在运动仿真前,对需要研究和监测的距离、角度和主要连接点的运动轨迹等主要零组件信息,添加“Markers”、“Measure”和“Trace”;在运动仿真过程中,通过对这些数据实时监测,确定运动构件的运动轨迹、位移和角度变化情况;在运动仿真结束后,通过对3个矢量作动筒等图形文件的读取和处理,确定矢量作动筒的控制规律曲线,从而为零部件结构设计提供依据,确定了以下要素:(1)矢量作动筒的控制规律曲线和行程范围;(2)球面定心机构的收扩范围;(3)喉道面积和出口面积的变化范围;(4)主要运动构件的运动轨迹。

4 结束语

本文结合轴对称球面塞式矢量喷管的结构特点和UG NX软件的有关功能,对该喷管结构进行了自顶向下的装配建模和对其真实运动过程进行了运动仿真,初步验证了矢量作动筒布置方式对矢量作动筒行程控制的影响,确定了矢量作动筒的控制规律和行程范围、球面定心机构的收扩范围、主要零组件及连接点的运动轨迹和喉道面积及出口面积的变化范围。其仿真结果为喷管模型试验件工程设计提供了依据,既节时省力又大幅节约了研究经费。

[1]吕春光,邱明星,田静,等.航空发动机外涵机匣结构建模方法研究[J].航空发动机,2012,38(1):29-32. LYU Chunguang,QIU Mingxing,TIAN Jing,et al.Study of modeling method for aeroengine bypassduct[J]. Aeroengine,2012,38(1):29-32.(in Chinese)

[2]石梦华,赵坚行,颜应文,等.航空发动机燃烧室参数化建模[J].航空发动机,2011,37(5):11-15. SHI Menghua,ZHAO Jianxing,YAN Yingwen,et al. Aeroengine combustor parametric modeling [J]. Aeroengine,2011,37(5):11-15.(in Chinese)

[3]麓山文化.UG NX7中文版从入门到精通[M].北京:机械工业出版社,2010:388-393. LU Shan Culture.UG NX7 Chinese version from entry to the master[M].Beijing:Machinery Industry Press,2010:388-393.(in Chinese)

[4]曹岩.UG NX 7.0装配与运动仿真实例教程 [M].西安:西北工业大学出版社,2010:48-54. CAO Yan.UG NX 7.0 assemblyandmovement simulation instance tutorial[M].Xi’an:Northwest Industry University Press,2010:48-54.(in Chinese)

[5]张晋西,张甲瑞,郭学琴.UG NX/Motion机构运动仿真基础及实例[M].北京:清华大学出版社,2009:130-135. ZHANG Jinxi,ZHANG Jiarui,GUO Xueqin.UG NX/Motion mechanism motion simulation basisand examples[M].Beijing:Tsinghua University Press,2009:130-135.(in Chinese)

[6]金捷,赵景芸,李晓明.轴对称矢量喷管结构的计算机模拟及运动分析[J].燃气涡轮试验与研究,1998,11(3):31-35. JIN Jie,ZHAO Jingyun,LIXiaoming.Computersimulation and motion analysis of AVEN structure[J]. Gas Turbine Experiment and Research,1998,11(3):31-35.(in Chinese)

[7]王荣桥.矢量喷管机构优化设计和运动仿真[R]. GF-A0041137,2002:1-2,46. WANG Rongqiao.Mechanism optimum design and motion simulation of AVEN [R].GF-A0041137,2002:1-2,46.(in Chinese)

[8]黎波,王荣桥,隋明君.计算机模拟试验在矢量喷管研究中的应用[J].燃气涡轮试验与研究,2003,16(2):22-26. LIBo,WANG Rongqiao,SUIMingjun.Computer simulation experiment used in the study of AVEN[J]. Gas Turbine Experiment and Research,2003,16(2):22-26.(in Chinese)

[9]李晓明,伏宇.轴对称矢量喷管机构优化设计[J].燃气涡轮试验与研究,2006,19(3):1-5. LIXiaoming,Fu Yu.Optimum design ofAVEN

Motion Simulation of Axisymmetric Spherical Plug Thrust Vectoring Nozzle Based on UG/Motion

ZHAO Chun-sheng,JIN Wen-dong,XU Su,DU Gui-xian

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

Based on structure characteristics of axisymmetric spherical plug thrust vectoring nozzle,three dimensional model for axisymmetric spherical plug thrust vectoring nozzle was built using top-down modeling technology with UG NX software and the motion model of the nozzle was set using UG/motion technology.The motion state of real non-thrust vectoring and thrust vectoring nozzle was conducted by the model motion simulation to validate the rationality and feasibility of the motion.The effect of the different arrangement of thrust vectoring nozzle actuating cylinder on the control regulations was studied preliminarily.The control regulation, range and the trail of the movement components were decided for design of nozzle test rig.

axisymmetric spherical plug thrust vectoring nozzle;UG NX;top-down modeling;motion simulation

赵春生(1982),男,硕士,工程师,从事航空发动机喷管及排气装置设计工作。

2012-05-14