HP中速磨煤机旋转分离器改造

2013-07-06李晓坚

李晓坚,韦 丹

(江苏国信扬州发电有限责任公司,江苏扬州225131)

江苏国信扬州发电有限责任公司二期工程(3号、4号锅炉)采用哈尔滨锅炉厂引进三井巴布科克能源公司技术生产的超临界变压运行直流锅炉。锅炉型号为HG1956/25.4-YM,为单炉膛、一次再热、平衡通风、露天布置、固态排渣(采用碎渣机方案)、全钢构架、全悬吊结构Π型锅炉。锅炉以神府烟煤作为设计煤,以山西晋北烟煤作为校核煤,采用三井巴布科克公司LNASB燃烧器,前后墙对冲燃烧布置。锅炉采用冷一次风机正压直吹式制粉系统,每台锅炉配置6台上海重型机器厂有限公司制造的HP1003型中速磨煤机,该磨煤机配用的分离器为静态离心式分离器,采用了具有离心式和惯性分离技术,煤粉细度只能依靠调节挡板的角度来解决,煤粉调节范围小。此外,由于煤的供应厂家较多、煤种变化较大,因此不同煤种的燃烧效率不能得到充分发挥,长期存在分离效率低、回粉量大、煤粉细度不易调节等问题。为解决以上问题,优化出粉状况,决定对二期磨煤机进行动态分离器改造。

1 分离器改造特点

该动态分离器有一个由传动机构带动的转子,转子由多个叶片组成,从磨煤机碾磨区上升的气粉混合物气流进入旋转的转子区,在转子带动下作旋转运动,其中的粗煤粉颗粒在离心力和叶片的撞击下被分离出来,落入碾磨区重新碾磨,其余的细粉随气流穿过叶片进入煤粉引出管[1]。该类型旋转式分离器具有分离效率高、煤粉细度调节方便、出粉中粗颗粒少、煤粉细度不受通风量变化的特点。在磨煤机的不同出力下均可达到要求的细度,有利于锅炉负荷的变化

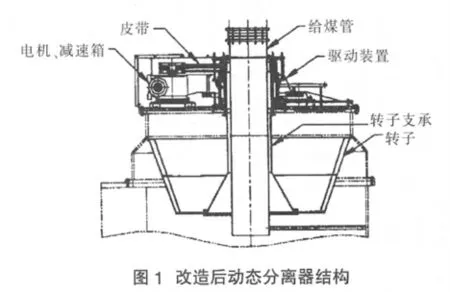

为保证改造效果,4号锅炉磨煤机动态分离器改造分批进行,在前一台改造效果良好的基础上,再进行下一台改造。磨煤机4D、4F、4C、4A分离器改造分别于2010年7月14日、2011年3月6日、2011年11月10日、2011年12月9日完成。改造后的分离器结构如图1所示。

1.1 动静组合分离

在对旋转分离器的选型上,选择了性能指标更好的动静组合旋转分离器。与没有静叶的分离器相比,其导流能力更强。同时动静组合分离器的叶片采用可拆式的结构,即在本体加装人孔门,同时经过特殊的设计,保证叶片随时可以拆装,方便检查和检修,保证在线维护。

1.2 齿轮传动

考虑传动的稳定性,采用齿轮传动设计。虽然皮带更换方便,但运行中易松弛,维护量大且不易被及时发现,需定期进行检查。齿轮传动较精确,但运行抗震性略差,对安装要求高,更换较难。同时皮带传动的效率比齿轮传动要低,不利于节能。

1.3 双轴承支撑

采用双轴承的设计,增加了整体的稳定性,确保了分离器本体转子在径向的抗震能力和高速旋转的稳定性。与国内外传统的分离器单轴承支撑传动相比,增加了转子的高速旋转能力,高速旋转时更稳定;增加了转子的抗震能力,对主轴承形成保护;在主轴承磨损时,避免振动。

1.4 双重密封

旋转分离器的密封结构采用油封密封,辅以密封风密封,增强了可靠性。同时,密封风对机械密封起到了保护的作用,可保护传动部分不超温。

2 改造后主要性能指标试验

2.1 磨煤机4D分离器试验

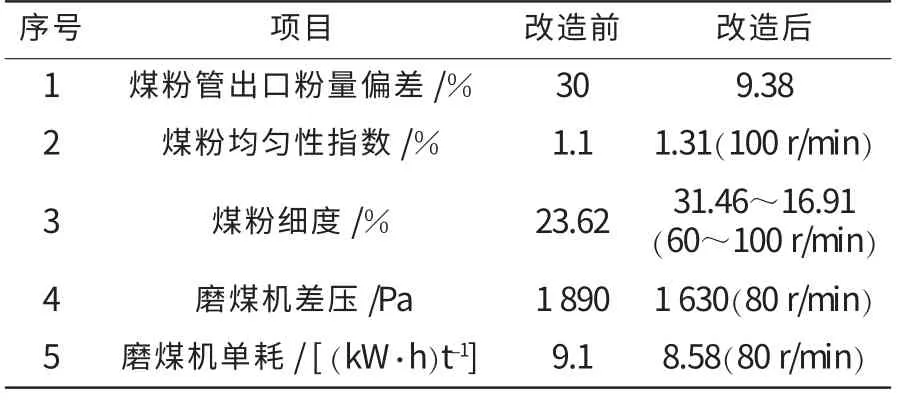

磨煤机4D分离器为首台改造,改造完成后由江苏方天电力技术有限公司进行了性能试验,主要有磨煤机煤量分别在48 t/h,40 t/h,30 t/h出力下的变动态分离器转速试验、变出力试验、分离器起停比较试验以及最大出力试验。试验主要性能指标如表1所示。

表1 磨煤机4D改造前后比较(48 t/h出力)

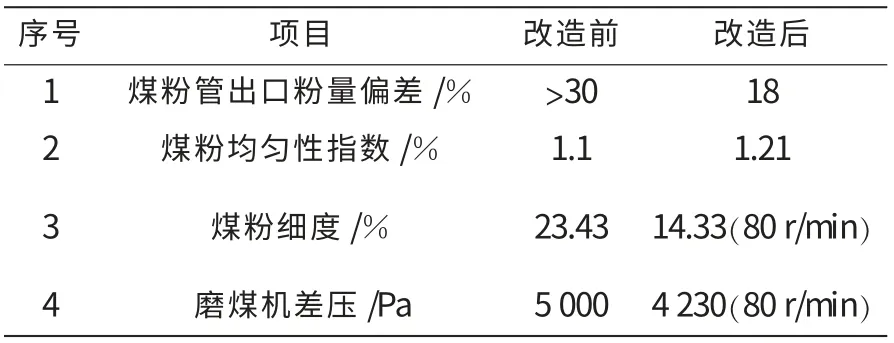

2.2 磨煤机4F分离器试验

磨煤机4D改造后分离器在低转速工况下存在煤粉均匀性指数偏低的现象,为此磨煤机4F改造时对叶型的角度进行了优化。改造后的性能试验主要有磨煤机煤量分别在48 t/h,40 t/h,30 t/h出力下的变动态分离器转速试验。试验主要性能指标如表2所示。

表2 磨煤机4F改造前后比较出力(48 t/h出力)

2.3 磨煤机4C分离器试验

磨煤机4C、4A分离器结构与4F一致,改造完成后的试验工况主要有重要试验内容为煤量48 t/h,40 t/h,30 t/h下分离器转速在60 r/min,80 r/min及100 r/min的特性试验。试验主要性能指标如表3所示。

表3 磨煤机4C改造前后比较(48 t/h出力)

需要说明的是磨煤机4C、4A改造后由电厂进行煤粉取样及化验,主要只对各煤粉管煤粉样重及煤粉细度进行了采样、测试,并对试验数据进行了整理分析。从磨煤机出口各煤粉管粉量分布看,随分离器转子转速的升高,粉量分配偏差变化没有明确的规律性。在不同转子转速时出口管煤粉量分布存在较大差异,与磨煤机4F、4D分离器改造后的试验数据对比有较大差异。初步估计原因在于前2台磨煤机改造试验是由江苏方天采用德国进口的煤粉等速AKOMA取样装置进行煤粉采样,利用自动缩分器缩分煤粉样,其将煤粉管断面分为4个,上面分布着64个取样点;而后2台磨煤机改造试验时的煤粉取样装置为平头枪,虽然也进行了等格法测量(只在一条线上,非面上),但相比等截面圆环取样装置,误差较大。加之平头枪中粗细取样罐在内外温差较大的情况下易产生水汽,造成粉量偏差大。另外,在每个采样点时间的把握上以及人员自身取样方面也存在误差,因此试验结果与磨煤机4F存在较大的差异。实际运行时,现场参考磨煤机4F改造后的数据进行分离器转速控制。

2.4 同一工况下分离器变转速试验

为进一步了解磨煤机分离器对锅炉NOx排放的影响,在同一工况情况下进行了分离器变转速试验:机组负荷530 MW,总煤量229 t/h,磨煤机运行方式ACDEF,燃尽风开度20%,分离器转速为80 r/min,60 r/min时,NOx浓度分别为897 mg/m3,933 mg/m3。

可见,在目前工况下降低磨煤机分离器转速NOx浓度呈上升趋势,在分离器转速在80 r/min以下时磨煤机各煤粉管均匀性指数下降,部分燃烧器过氧燃烧造成锅炉NOx排放上升。

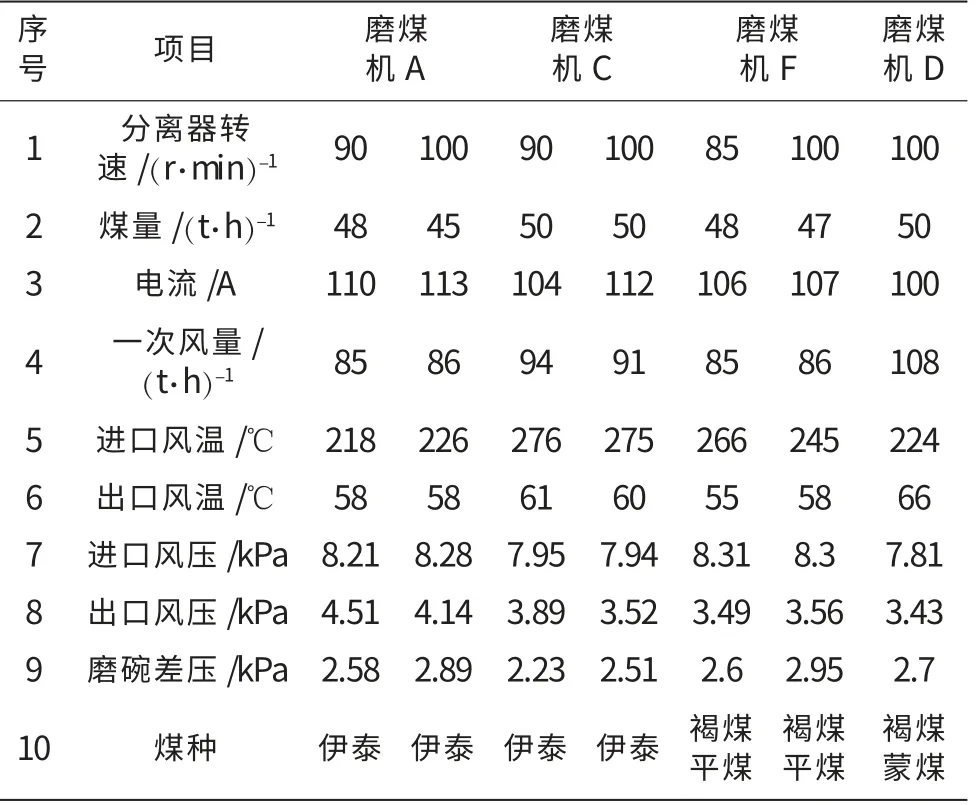

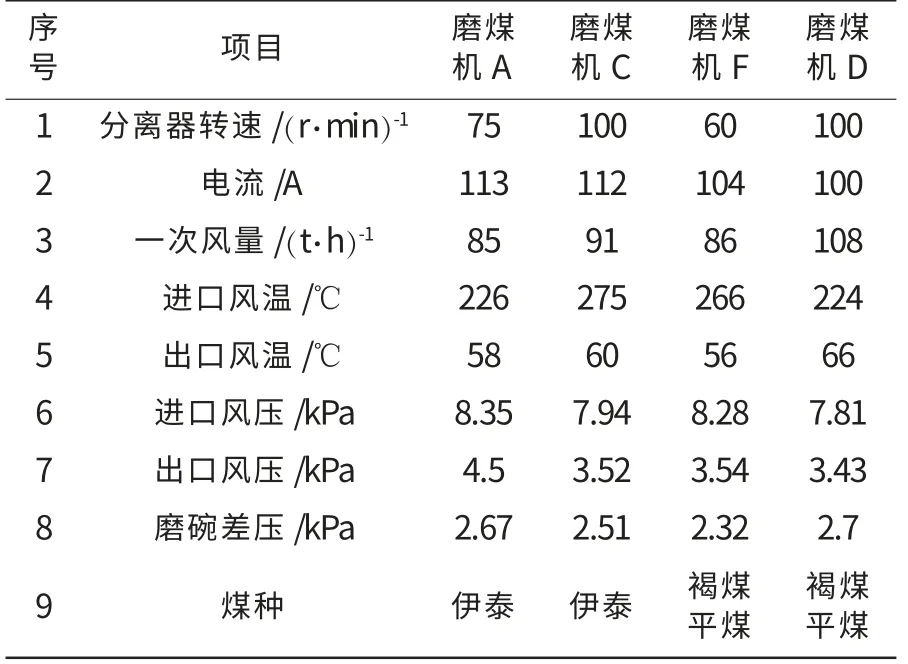

根据目前燃用煤种,还进行了分离器转速在90 r/min,100 r/min工况下的最大出力试验及煤量稳定在50 t/h工况下分离器对应转速的试验,结果如表4、表5所示。

表4 磨煤机分离器不同转速下最大出力试验

表5 磨煤机出力在50 t/h煤量稳定工况下试验

磨煤机分离器高转速条件下最大出力试验表明,锅炉后墙燃烧器对应的磨煤机在分离器处于高转速情况下出力是受限的,主要原因为分离器高转速时差压比较大,在分离器转速超过85 r/min时动态分离器差压大于原分离器差压,再加上后墙燃烧器煤粉管可调缩孔开度比较小,造成后墙制粉系统输送出力受限。

2.5 3号和4机锅炉同工况下磨煤机电耗对比

2012年2月24日15:00至15:30,对3号和4号锅炉同工况下磨煤机电耗进行了记录,3号、4号锅炉磨煤机煤量分别为274.85 t/h,273.29 t/h,其电耗分别为647.90 A,596.84 A。可见4号锅炉磨煤机动态分离器改造后,磨煤机电流同比3号锅炉同煤量约低10%。

3 改造后的运行情况

3.1 各煤粉管粉量和风速均匀性提高

从4号锅炉磨煤机4D、4F动态分离器改造后的试验数据表明,磨煤机出口管风速分布比较均匀,大部分工况最大分布偏差小于10%,避免了改造前磨煤机出口管风速分布偏差大的现象;磨煤机4A、4C动态分离器改造后电厂对其进行试验,结果表明煤粉细度均匀性上升,但各煤粉管粉量由于取样装置问题表现出偏差比较大。有关偏差较大的问题仍需专业单位重做试验确认。

3.2 煤粉细度可调范围增

在磨煤机48 t/h出力下,当磨煤机4D动态分离器转速从0到120 r/min变化时,平均煤粉细度R90的变化范围为31.46%~7.19%;磨煤机4F动态分离器转速从60 r/min到100 r/min变化时,平均煤粉细度R90的变化范围为31.64%~16.91%,煤粉细度可调范围较大,对煤种的适应性增强。

3.3 煤粉均匀性指数提高

在改造前,最好时的磨煤机煤粉均匀性指数在1.0左右,改造后转速在80 r/min以上时都能达到1.1。磨煤机4F、4C、4A在4D改造的基础上进行了优化设计,提高了分离器在低转速下的煤粉均匀性指数。从实验结果看,分离器叶型优化后,煤粉均匀性指数及煤粉细度有了进一步改善;从磨煤机4F改造后试验数据分析,分离器转速在70~100 r/min时,平均煤粉均匀性指数均在1.0以上(磨煤机4D分离器转速在80 r/min以上)。与磨煤机4D分离器改造后试验结果类似,动态分离器在高转速时煤粉均匀性指数较高,达到1.31。煤粉均匀性指数基本上呈现出随动态分离器转速的增加而提高的趋势,其中转速越高,趋势越明显(磨煤机4F在煤量为40 t/h、分离器转速达到80 r/min时,煤粉均匀性指数达到1.25)。

3.4 磨煤机最大出力能满足要求

改造后对磨煤机4D进行了最大出力试验(煤种为蒙西煤,煤种全水分为19.9%,哈氏可磨性系数为64),试验期间保持分离器转子转速80 r/min。试验稳定最大给煤量为56.75 t/h,进口通风量98.11 t/h,在最大出力状况下仍基本能保证磨煤机通风量的需要。相应条件下磨煤机电流为117.19 A,磨煤机差压为4.13 kPa。磨煤机出力限制在56 t/h,虽然仍有提高的潜能,但考虑到一、二次风流量裕量较小,出于安全考虑未进一步增加磨煤机出力。对磨煤机4F、4C、4A正常燃用煤种的情况下进行了最大出力试验,试验时以调整磨煤机出力至磨煤机出口煤粉温度不低于58℃,安全运行一次风量为前提。在试验煤种下,磨煤机4C、4D都能在分离器转速100 r/min时维持煤量50 t/h出力下稳定运行;磨煤机4A在100 r/min时煤量只能在45 t/h出力下稳定运行;磨煤机4F在煤量为48 t/h时,一次风量在86 t/h左右,有点偏低(在中试所试验报告中燃用平混煤时,分离器转速在100 r/min时能满足此出力稳定运行),后墙燃烧器对应的磨煤机出力受限主要原因是各可调缩孔开度太小。

3.5 改造前后NO x浓度同负荷下变化幅度有限

去除燃烬风开度对NOx的影响(从30%关至10%,NOx上升约40 mg/m3),在3台磨煤机分离器运行工况下,NOx下降约41 mg/m3(煤种因素未考虑)。磨煤机分离器停运及运行试验表明NOx有不同变化,在4号锅炉500 MW负荷下,将磨煤机4F、4D动态分离器停运,试验数据显示NOx浓度上升约40 mg/m3。高转速下NOx浓度有所下降,也说明了在高转速下,煤粉的均匀性得到了进一步提高;但全年平均NOx浓度较2010年未有下降。

3.6 燃烧器区域结渣情况有所改善

3号锅炉2011年5至12月共人工放渣69斗,4号锅炉共人工放渣42斗。4号锅炉人工放渣次数比3号锅炉少,在燃用相同煤种的情况下,由于4号锅炉磨煤机4F、4D进行了动态分离器改造,磨煤机出口煤粉管煤量偏差得到改善,避免了部分燃烧器出现还原性气氛,从而造成灰熔点下降引起的较大渣块的形成。

4 改造时需要注意的问题

实际改造过程中,发生过某分离器齿轮箱有煤粉进入现象,导致该台磨分离器停用,经过清理,换油,并加强监视未再发生类似事件。但是为了确保分离器密封系统可靠稳定运行,机组大修时,将该台分离器返厂进行优化加工处理,将密封升级为更为可靠的双唇密封,并在其他磨煤机进行旋转分离器改造时也采用双唇密封。

5 结束语

国信扬电公司4号锅炉磨煤机动态分离器改造试验结果表明,分离器各项主要性能指标满足锅炉安全经济运行要求,煤粉细度的可调范围变大,提高了磨煤机对煤种的适应性,方便了运行中的调整;燃烧器区域结渣程度有所减轻,人工放渣次数同比3号锅炉有所下降。磨煤机动态分离器改造的完成为下一步燃烧器改造、脱硝系统改造提供了制粉系统较佳的运行参数,建议3号炉也进行分离器改造,为以后的燃烧器改造打下基础。同时建议对4号炉以优化动态分离器运行方式为中心的制粉系统优化试验,挖掘动态分离器的潜力。

[1]闫顺林,杨玉环.旋转煤粉分离器分离性能研究[J].电力科学与工程,2011,27(8):52-56.