单体参数差异对串联电池组性能影响研究

2013-07-05李香龙张彩萍

陈 强,李香龙,李 雪,张彩萍

(1.国网北京市电力公司,北京 100031;2.国网北京市电力公司电力科学研究院,北京 100075;3.北京交通大学,北京 100044)

单体参数差异对串联电池组性能影响研究

陈 强1,李香龙2,李 雪3,张彩萍3

(1.国网北京市电力公司,北京 100031;2.国网北京市电力公司电力科学研究院,北京 100075;3.北京交通大学,北京 100044)

纯电动车车载锂离子动力电池均是成组应用,放电过程中,电池单体之间存在的欧姆电阻差异、容量差异、极化差异,使电池单体表现为不同时到达电池端电压下限,导致电池单体容量不能全部放出,不能发挥电池最大储能效果。以北京奥运会纯电动公交车淘汰的额定容量90 Ah锰酸锂电池为研究对象,在MATLAB/SIMULI N K里对电池单体串联成组的放电过程建模,通过不同倍率和DST工况下实验数据与仿真数据的对比分析,验证了模型的准确性。分别对欧姆内阻差异、容量差异、极化差异下的串联电池组的实际容量利用效率和能量利用效率进行了理论推导,并在不同电流倍率和DST工况下,对电池串联成组后从S OC为100%放电到S OC为0进行仿真验证。仿真结果表明,容量差异对串联电池组性能影响最大。

锂离子电池;参数辨识;串联;容量利用率;能量利用率

纯电动汽车的动力核心是成组的电池单体,如何提高电池的寿命,并且发挥电池最大的储能性能,降低纯电动汽车的年均成本是研究的核心问题。实际应用当中,电池经常出现过充过放的状况,这会大大降低电池的寿命。电池单体的不一致性影响了电池的寿命[1-4],在电池放电过程中,如果以最后达到下限电压的电池单体为截止条件,则会出现过放状况;如果以先到下限电压的电池单体为截止条件,则电池中有一部分电池没有将储存的能量和容量全部放出来,降低了电池单体的利用效率,这无疑增大了纯电动汽车的使用成本,所以纯电动汽车装配电池之前,进行电池的筛选成组是必要的。本文以电池单体串联成组为例,研究单体参数差异对单体成组后的性能影响,为电池筛选成组提供理论基础。

1 电池单体模型及其准确性验证

1.1 电池单体模型及参数辨识

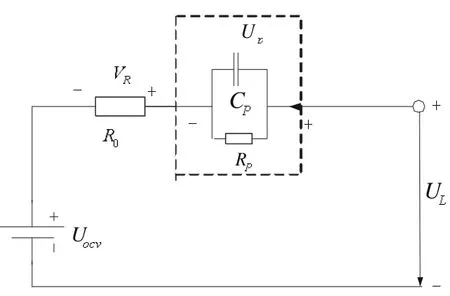

在本文中,电池的等效电路模型采用Thevenin模型,如图1所示。电池荷电状态(SOC)点每隔10%进行欧姆内阻、极化内阻、电池的开路电压(OCV)辨识[5-6]。

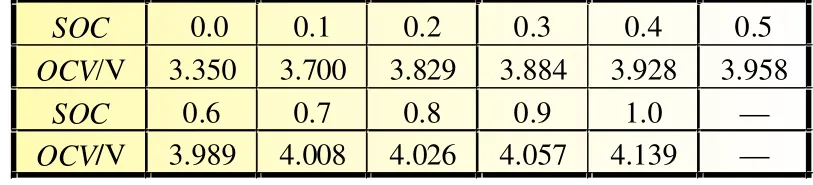

1.1.1 电池的开路电压

SOC点每隔10%进行1 h静置,得到11个点的OCV,如表1所示。

图1 电池的Th evenin模型

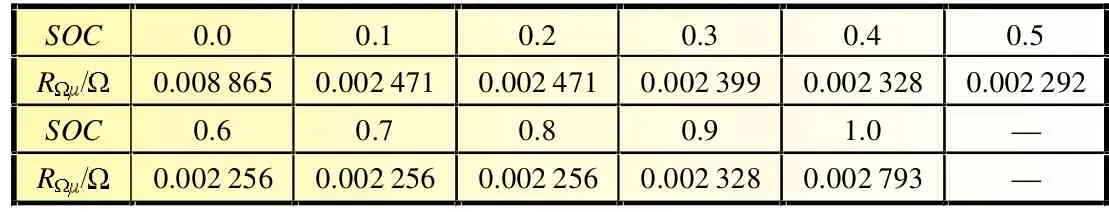

1.1.2 欧姆内阻

电压的瞬间变化体现了电池的欧姆内阻特性,由此可计算出电池放电欧姆内阻Ro,id为放电电流,u2-u1是电池开始放电时电压的瞬间变化,计算如式(1)所示:得到的电池单体的欧姆内阻如表2所示。

表1 电池单体的OCV

表2 电池单体的欧姆内阻

1.1.3 极化内阻

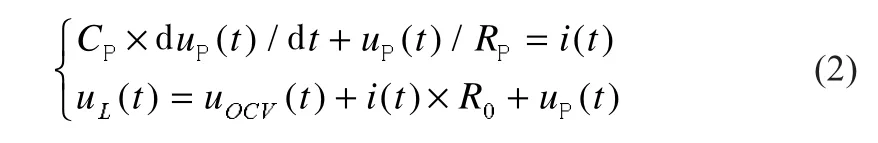

图1为Thevenin等效电路模型,其中UOCV是电池单体的开路电压,R0、VR分别为直流欧姆内阻和直流欧姆压降;CP、RP、UP分别为极化电容、极化电阻和极化电压;I为工作电流,充电时为正;UL为电池端电压[7-9]。

根据基尔霍夫电压和电流原理,得到式(2)所示方程。解得:

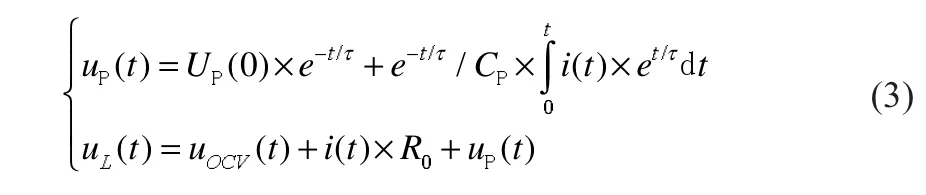

通过辨识出的R0和uOCV(t),得到uP(t),通过最小二乘法得到RP,如表3所示。

表3 电池单体的极化内阻

1.2 电池单体模型准确性验证

根据图 1电池单体的等效电路模型,在MATLAB/ SIMULINK里建立仿真模型,准确模拟电池单体两串成组的放电过程。

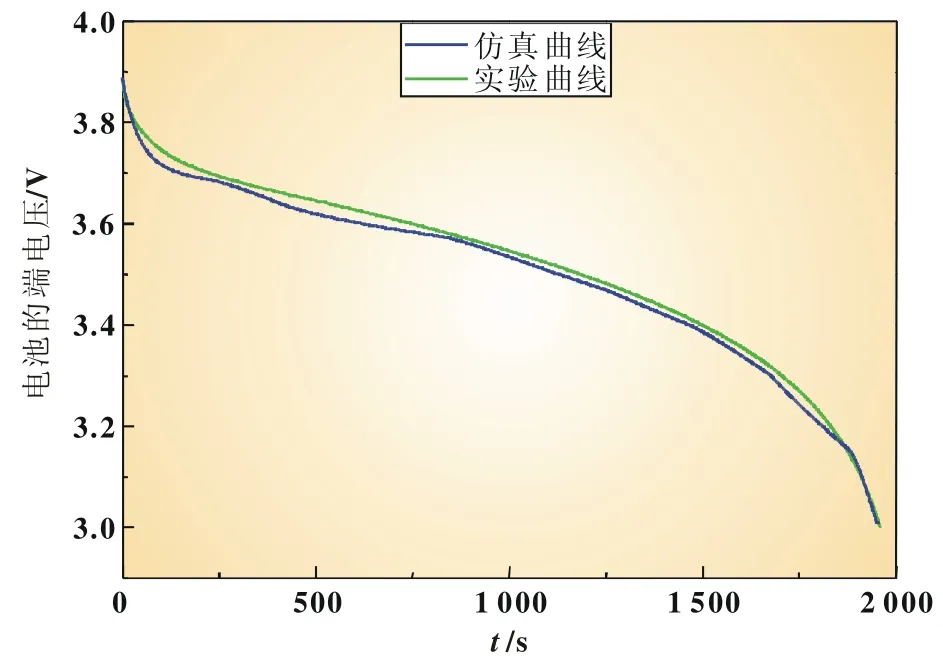

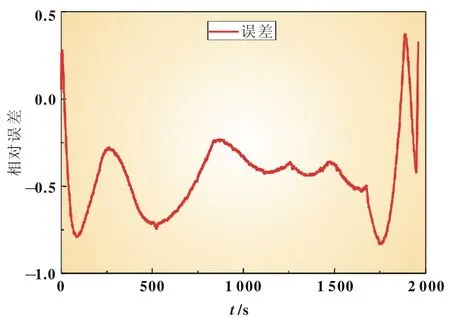

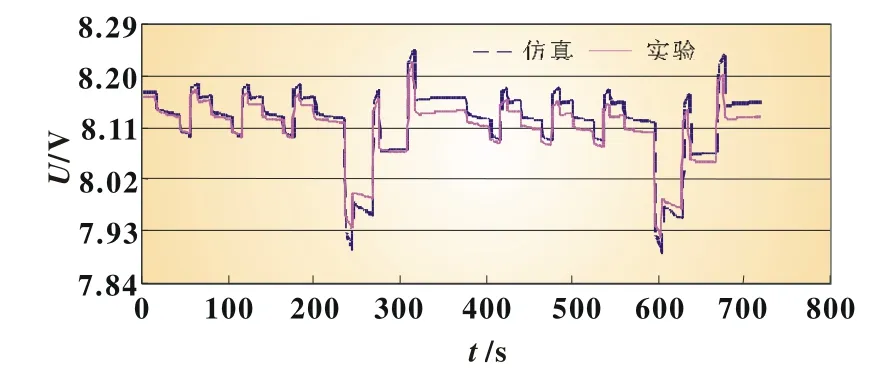

将仿真点与实验点的单体端电压作为模型准确性验证的指标,对模型分别进行小电流仿真和大电流仿真。结果表明,每个仿真点的电池单体端电压与实际放电点的电池单体端电压的相对误差绝对值在1%以内,证明了模型的准确性很好。以90 A放电情况为例,电池单体端电压的仿真值与实验值如图2所示,模型误差精度如图3所示。

从图2和图3可以看出,在恒流放电条件下,该等效电路模型具有很好的准确性,将放电电流改为变电流对该模型进行进一步验证。对该模型进行DST工况的仿真,在模型中设定放电电流为正,充电电流为负。其中最小充电和放电电流均为C/3,最大充电电流为1 C,最大放电电流1.5 C,对不同倍率充放电脉冲的仿真,可以全面反映出该模型在DST工况下的仿真精度。

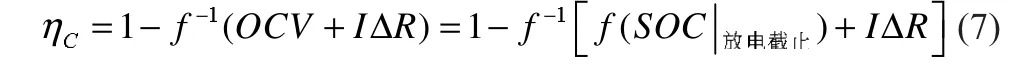

DST循环工况时,由于是旧电池,考虑到电池的倍率性能变差,不再以峰值功率作为该工况下的功率百分比标准,而降低功率等级,采用平台电压与2C电流的乘积作为基准功率。

图2 90 A放电下电池单体端电压的仿真值与实验值

得到的DST工况下的仿真输出电压与实际实验数据如图4所示。在两个DST循环工况下,仿真结果的最大误差25 mV,平均误差10mV,可见模型在DST循环工况下有较高的精度。

2 单体参数差异对电池组性能影响的理论分析

图3 90 A放电下电池单体端电压仿真值与实验值的误差精度

图4 降功率的DST循环工况

造成每个电池单体放电过程不同的因素主要有欧姆内阻差异、容量差异、极化差异,本节基于Thevenin等效电路模型进行单个参数不同时对两只电池串联的放电容量利用率和能量利用率的影响分析。

根据(5)式可以比较出,2号电池单体的端电压小,所以2号先达到下限电压Umin,两只电池串联的容量利用率和能量利用率分别为:

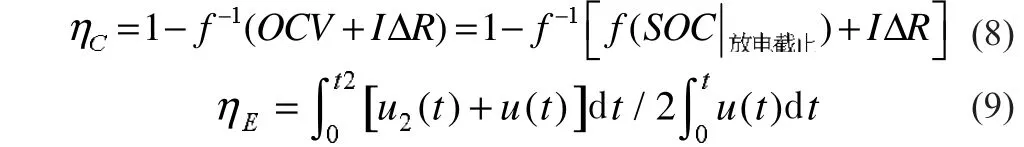

2.1 电阻不同

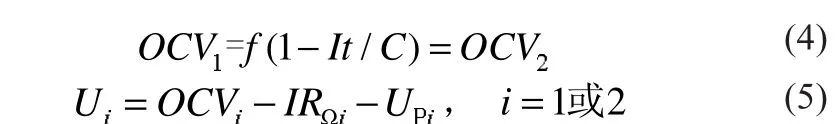

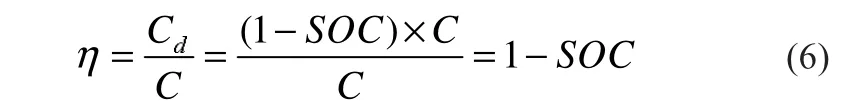

假设RΩ1<RΩ2,其他参数均相同,容量为C,两个电池单体均是满电状态,根据戴维南等效电路方程有式(4)和(5)的状态方程成立:

当等电流放电时,考虑极化几乎相同,根据式(4)和(5),可以得到U2<U1,则U2先达到电池放电的下限电压Umin。

电阻越大,达到下限电压时,OCV越大,电池放出的电量越少,所以电池的容量利用效率为:

当放电终止时,U2=Umin,放电终止时间是t2,I已知,所以有:

式中:ΔR=RΩ2-R标准。

两只电池串联的容量利用率和能量利用率分别为:

式中:t是当电阻值为RΩ1,而其他参数都相同的两个电池单体串联放完电的时间。

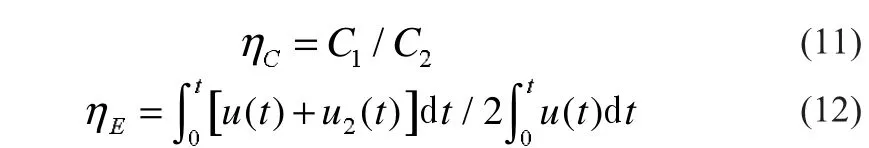

2.2 容量不同

假设C1<C2时,其他参数均相同,两电池单体均是满电状态,状态方程如下:

根据(5)式可以比较出,2号电池单体的端电压高一点,所以1号电池先达到放电的下限电压Umin,两只电池串联的容量利用率和能量利用率分别为:

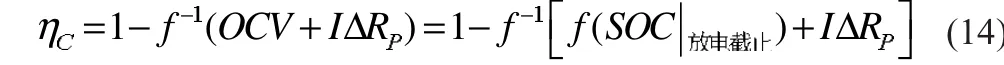

2.3 极化程度不同

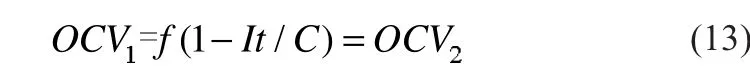

假设2号电池单体的极化程度强一点,UP1<UP2,其他参数均相同,两电池单体均是满电状态,状态方程如式(13):

式中:ΔRP=RP2-RP标准。

综上表明,当两只电池的容量参数不同时,容量和能量利用率取决于小容量的电池;当欧姆内阻参数不同时,容量和能量利用率取决于内阻大的电池;当极化参数不同时,容量和能量利用率取决于极化较大的电池。

3 仿真结果分析

对于在2.1~2.3中提到的三种不同的情况,以一只电池的参数为基础,分别改变原参数中的容量、欧姆内阻与极化内阻的参数值,在原电池的基础上进行串联仿真。考虑到锂离子电池梯次利用时一般为小倍率放电,仿真时选用电池的C/3(即18 A)进行放电。以1.1中辨识了参数的电池单体作为标准,命名为A电池。

假设有一只电池B与电池A的参数完全相同,然后分别对电池B的容量、欧姆内阻、极化内阻参数做10%的调整,即容量降低10%,欧姆内阻增大10%,极化内阻增大10%,在这三种不同的情况下分别与电池A进行串联仿真,仿真时在两只电池SOC均为100%时以小电流18 A恒流放电,直到其中一只电池达到截止电压。得到的仿真结果如表4所示。

表4 串联仿真结果

在上述仿真的基础上,将放电电流调整为大电流90 A,直到一只电池到截止电压时停止,得到如表5的仿真结果。

表5 串联仿真结果

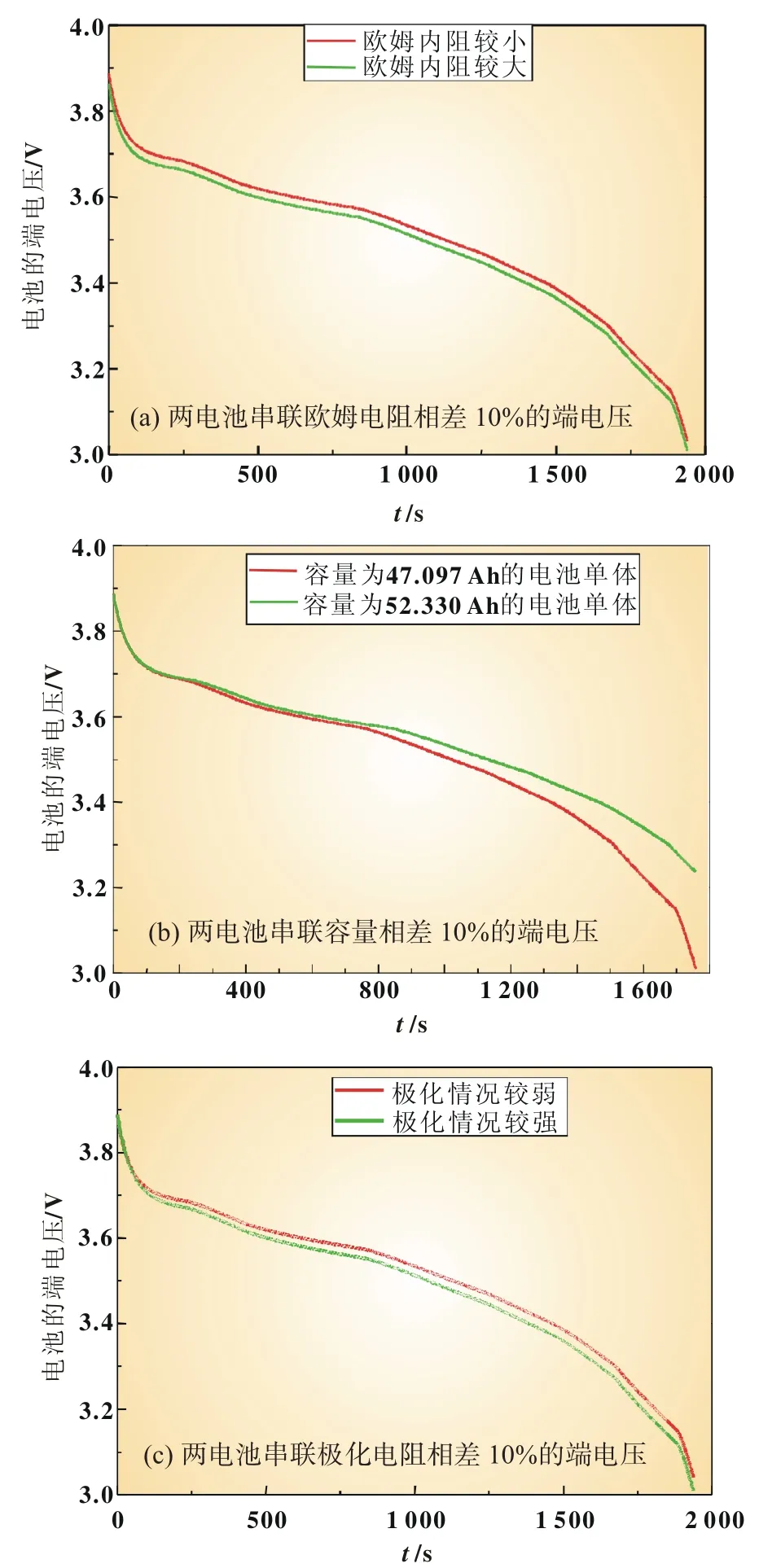

以90 A放电情况为例,欧姆内阻差异、容量差异和极化差异三种情况下,两串电池单体的端电压如图5所示。

图5 90 A放电下电池单体串联某一参数相差10%的端电压

如表4和表5所示,可以发现在同样的差异度下,内阻与极化对容量及能量利用率的影响是很小的,容量的不同是影响容量及能量利用率的关键,可见,在两只电池单体的各参数有着同样的差异度时,在不同恒流放电倍率的情况下,内阻和极化对容量及能量利用率的影响都是很小的,容量的差异是影响这两个性能指标的关键因素。

为了验证这个结论在实际应用中也依然成立,将模型中的恒流放电改为变电流放电,采用DST工况将电池从SOC为100%放电到SOC为0进行验证。表6是在DST工况下的四种情况,容量、欧姆内阻和极化内阻依旧像18和90 A放电情况一样,分别相差10%。

从表6中可以看到,容量是影响容量及能量利用率的关键因素,欧姆内阻和极化内阻的作用并不明显。

表6 串联仿真结果

4 结论

本文通过对电池单体串联成组放电过程进行建模仿真,仿真结果对电池单体串联成组后性能的理论推导进行了验证,并且直观地表明了,在不同的恒流倍率和变电流倍率的DST工况下放电,在以容量与能量利用率为主要考虑的性能指标的情况下,容量差异对电池单体串联成组后的性能影响均占主导地位,而欧姆内阻差异和极化差异则对电池单体串联成组后性能的影响很小,这为新电池筛选成组应用于纯电动车上提供了理论依据,为淘汰电池筛选成组用于储能的梯次利用提供了理论指导,具有重要的现实意义。

[1] 初超,齐铂金,杜晓伟.电动汽车锂离子电池组不一致性分析[J].科技创新导报,2009,25:112-113.

[2] 王震坡,孙逢春,林程.不一致性对动力电池组使用寿命影响的分析[J].北京理工大学学报,2006,26(7):577-580.

[3] 王振坡,孙逢春.电动汽车动力蓄电池组不一致性统计分析[J].电源技术,2003(5):438-441.

[4] 钱良国,郝永超,肖亚玲.锂离子等新型动力蓄电池成组应用技术和设备研究最新进展[J].机械工程学报,2009(2):2-11.

[5] 张彩萍,姜久春.用基于遗传优化的扩展卡尔曼滤波算法辨识电池模型参数[J].吉林大学学报:工学版,2012(3):732-737.

[6] 姜久春,文锋,温家鹏,等.纯电动汽车用锂离子电池的建模和模型参数识别[J].电力科学与技术学报,2010(1):67-74.

[7] 刘浩,谢桦,姜久春,等.纯电动汽车用锂离子电池SOC估算方案的研究[J].电气应用,2010(12):54-58.

[8] 卢居霄,林成涛,陈全世,等.三类常用电动汽车电池模型的比较研究[J].电源技术,2006,30(7):535-538.

[9] 黄广贤,张彩萍.电动车辆锂离子电池电路模型适用性研究[J].电源技术,2011,35(11):1354-1357.

Influence of cellparameter differencesupon seriesbattery packs

CHEN Qiang1,LIXiang-long2,LIXue3,ZHANG Cai-ping3

(1.State Grid Beijing Electric PowerCompany,Beijing 100031,China; 2.State Grid Beijing Electric PowerResearch Institute,Beijing 100075,China;3.Beijing Jiaotong University,Beijing 100044,China)

Lithium ion power batteries for pure electric vehicles are used in group mode.In the discharge process,the difference of ohmic resistance,capacity and polarization between battery cells makes the battery cells arrive to the lower limit of battery terminal voltage in different time.So,the whole capacity of battery cells can not be released, which influences the battery energy storage.90 Ah LiMn2O4was taken as the study object,which was eliminated from the Beijing Olympic Games pure electric bus. A model was established by MATLAB/SIMULINK to simulate the discharge progress of series battery packs.By comparing with the experimental data and simulation data of different current magnifications and DST conditions,the accuracy of the model was verified.Under different conditions,for examples,the difference of ohmic resistance,capacity,and polarization,the utilization efficiency of capacity and energy of series battery packs was deduced.And under the different current magnifications and DST conditions,the discharge progress fromSOC=1 toSOC=0 was simulated.Simulation results show that the difference of capacity of series battery packs performance accounts for the largest proportion.

lithium ion battery;parameter identification;battery series;capacity utilization efficiency;energy utilization efficiency

TM 912

A

1002-087 X(2013)11-1947-04

2012-09-05

北京市科委项目(Z111100056011014)

陈强(1967—),男,江苏省人,硕士,工程师,主要研究方向为电动汽车充电站技术。