树脂催化废食用油预酯化试验研究

2013-07-04刘杰博徐桂转崔晓燕张百良

刘杰博,徐桂转,崔晓燕,张百良

(河南农业大学机电工程学院农业部可再生能源重点开放实验室,河南 郑州 450002)

随着社会经济的快速发展,能源短缺与环境污染问题日益严重[1],生物柴油作为一种可再生替代能源引起了世界范围内的广泛关注[2].利用高酸价的废食用油作为生物柴油的原料,能够降低生产成本,提高生物柴油的市场竞争力[3]目前,生物柴油产业化生产均采用均相法,生产过程中会产生大量的酸性或碱性废液,尤其对于高酸价的废油,使用碱性催化剂会造成皂化;使用酸性催化剂又要求催化剂的使用量大、反应时间长[4].针对均相法的不足,国际上的研究热点为非均相催化法(包括固体催化剂法和固定脂肪酶催化法)、超临界方法等[5].固体催化剂作为一种非均相催化剂,具有产物易分离、无碱液或酸液排放、催化剂能够重复利用等优点,成为目前生物柴油的研究热点[6~8].目前中国废食用油主要被回收加工成脂肪酸等工业原料,另有一部分则被一些不法商贩收购后经过提炼脱色、脱臭、脱酸等处理后重新流入市场,这些被重新利用的废食用油若直接用于养殖业,易引起间接人畜感染,若直接排人下水道则会造成资源浪费与环境污染[9].对废食用油进行预处理后用作制备高附加值的生物柴油,为废油的再利用了一条新的途径.利用这些废弃油脂来生产生物柴油不仅可以使原料成本降低,而且也有利于环境保护,具有可观的经济效益和社会效益[10].本研究以高酸价废食用油为原料,选取SXC-9,D002,D061,D072 这4种离子交换树脂作为固体催化剂,采用间歇催化法进行预酯化反应.研究了反应温度、催化剂用量、反应时间和树脂种类对废食用油预酯化的影响.并优化预酯化反应条件,以便为利用酯交换反应制取生物柴油提供依据.

1 材料与方法

1.1 试验材料

1.1.1 原料油 高酸价废食用油.

1.1.2 催化剂 D061,D072(南开树脂厂);D002(江苏色可赛思树脂有限公司);SXC-9(安徽三星树脂有限公司).

1.1.3 试验药品 棕榈酸甲酯、油酸甲酯、硬脂酸甲酯、水杨酸甲酯、正己烷均为色谱纯,购于中国国药集团上海公司和上海安普科学仪器有限公司;甲醇,无水乙醇,乙醚,酚酞,KOH 均为化学纯,购于郑州药剂公司.

1.2 试验仪器与设备

电动搅拌器(江苏金坛市大中仪器厂);高速台式离心机(上海安亭科学仪器厂);恒温磁力搅拌器(北京市永光医疗器械厂);电热恒温水浴锅(天津市泰斯特仪器有限公司).

1.3 试验方法

1.3.1 原料油的预处理 将酸化油于35℃沉降,滤去杂质后,水化脱胶加入5%硅藻土,体积分数为3.5%的H2O2,在70℃下搅拌30 min 脱色[11],然后于105℃干燥箱中除去水分,密封备用.

1.3.2 树脂的预处理 强酸性树脂内部有许多毛细孔,只有经过溶胀的离子交换,树脂相间扩散速度增加,体积较大的分子才能自由出入毛细孔[12],利于酯化反应的进行.D002 与SXC-9为干氢树脂(H型),直接用甲醇溶胀后即可使用,而D061 与D072为普通的阳离子交换树脂(Na型),使用前需做转型预处理.D061,D072 按以下方法进行预处理转型[13]:1)将新树脂浸泡于质量分数2%~4%的NaOH 溶液中,经4~8 h后,用纯水洗涤直中性.2)浸泡于质量分数5% HCl 溶液中,经4~8 h后,用纯水洗涤直中性.3)将转型后的树脂用甲醇溶胀,并替换出树脂中所含水分,除去多余甲醇,密封保存.SXC-9,D002 直接用甲醇溶胀,离心除去多余甲醇,密封保存[14].

1.3.3 间歇法预酯化试验方法 将原料油加入配有电动搅拌器、冷凝回流管和温度计的500 mL 三口烧瓶中,置于电热恒温水浴锅中.当油温上升到一定值时,加入催化剂和甲醇,开始搅拌计计时,反应结束后,过滤反应混合液,回收固体催化剂.同时对反应液进行减压蒸馏,回收过量的甲醇,取样分析[15].

本次试验采用单因素试验方法,考察反应温度、反应时间、醇油摩尔比,催化剂用量及催化剂类型对预酯化的影响.试验选取醇油摩尔比12∶1,催化剂用量20%,反应时间3 h,考察不同反应温度对反应结果的影响;选取反应温度65℃,醇油摩尔比12∶1,反应时间3 h,考察不同催化剂用量对反应结果的影响;选取温度反应65℃,催化剂用量30%,反应时间3 h,考察不同醇油摩尔比对反应结果的影响.在反应温度为65℃,醇油摩尔比为12∶1,催化剂用量为20%,考察反应时间对反应结果的影响.

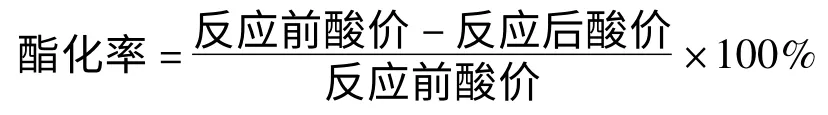

1.3.4 酸价及酯化率的计算 酸值分析、计算步骤[16]如下:称取油样3 g 注入锥形瓶中,加入中性乙醚乙醇(体积比为2∶1)混合溶液50 mL,摇动,使试样溶解,再加入3 滴酚酞指示剂,用0.1 mol·L-1KOH 乙醇标准溶液滴定至出现微红色,并在30 s 内不消失,记下消耗的滴定液体积V.

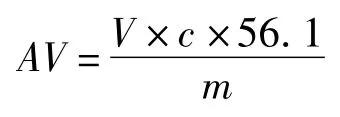

酸价(AV)按下式计算:

式中:V为滴定消耗的溶液体积,mL;c为KOH的溶液浓度,mol·L-1;56.1为KOH的摩尔质量,g·mol-1;m为样品质量,g.根据标准要求,测试2次,取其平均值即为油脂的酸价.

2 结果与分析

2.1 反应温度对酯化反应的影响

选取反应条件:醇油摩尔比12∶1,催化剂用量20%,反应时间3 h,反应温度从50℃变化到75℃.考察反应温度对酯化反应的影响,试验结果如图1 所示.

由图1可知,4种树脂催化酯化反应时,当反应温度低于65℃时,酯化率均随反应温度的升高而升高;当温度达到65℃时,酯化率达到最高;但温度继续升高,酯化率反而有所下降.这可能是因为当反应温度低于65℃时,温度升高有利于酯化反应的进行,因此随着温度上升,酯化率逐步提高.甲醇的沸点为65℃,因此,当温度高于沸点温度时,反应体系中较多的甲醇挥发至气相[17],虽然此时有冷凝管,但依然使液相体系中甲醇浓度降低,不利于酯化反应的进行,此时提高温度反而使酯化率降低.从图1 还可发现,在相同的反应条件下,SXC-9 这种树脂催化酯化作用最强,具有最高的酯化率,其次是D002,D072的催化作用最差.根据温度对酯化反应的影响作用,选取酯化反应的最佳反应温度为65℃.

图1 不同温度时的酯化率Fig.1 The esterification with different temperature

2.2 催化剂用量对酯化反应的影响

选取反应温度65℃,醇油摩尔比12∶1,反应时间3 h,在此条件下考察催化剂用量对酯化反应的影响,试验结果如图2 所示.

图2 不同催化剂用量时的酯化率Fig.2 The esterification with different dosage of catalyst

由图2可知,当催化剂用量小于20%时,随着催化剂用量的提高,酯化率的增长速率较快;当催化剂用量大于20%后,酯化率的增长速率开始减缓并趋于稳定;当催化剂用量达到30%时,酯化率达到最大值;当催化剂用量继续增加时,酯化率基本不再变化.这是由于催化剂用量较少时,催化剂提供的活性中心过少,导致废弃食用油的酯化率较低.当催化剂用量增大时,催化剂的活性中心增多,此时的催化作用增强,引起酯化率的快速提高.当催化剂用量接近平衡点时,此时催化剂的活性中心已接近饱和,再增大催化剂的用量,增多催化剂的活性中心,对酯化率的影响已经不大.因此,酯化率的增长开始减缓并趋于稳定.因此,催化剂的用量选取30%较为合适.

2.3 醇油摩尔比对酯化反应的影响

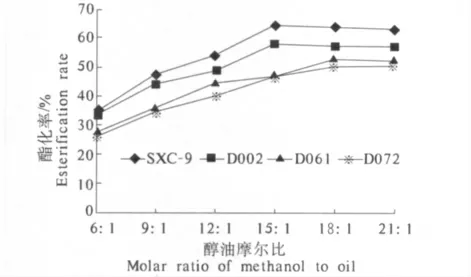

选取温度反应65℃,催化剂用量30%,反应时间3 h,在此条件下考察醇油摩尔比对酯化率的影响,试验结果如图3 所示.

图3 不同醇油摩尔比时的酯化率Fig.3 The esterification rate with different methanol and oil molar ration

由图3可知,当醇油摩尔比小于15∶1 时,酯化率随着醇油摩尔比的增大而增高;而醇油摩尔比大于15∶1 时,酯化率不增反降.理论上1 mol 甘油酯与3 mol 甲醇刚好完全反应,但考虑到酯化反应为可逆反应,根据化学平衡原理,过量的甲醇可推动酯化反应正向进行[19].但是随着甲醇浓度的增加,反应液中的甘油酯浓度在不断下降,同时使溶液的极性增大,影响传质;过量的甲醇还会引起酯化反应的逆反应(酯类产物与甘油反应生成甘油一酸酯)[20],同时,甲醇用量过大,还会增加甲醇回收与甘油的分离成本[21,22].因此,为推动酯化反应正向进行,选取醇油摩尔比选取12∶1 较为合适.

2.4 反应时间对酯化反应的影响

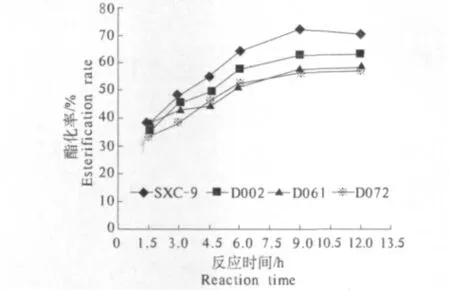

选取反应温度为65℃,醇油摩尔比为12∶1,催化剂用量为20%,在此条件下考察反应时间对酯化率的影响.试验结果如图4 所示.

由图4可知,酯化率随着反应时间的延长而提高,当反应时间大于9 h后,酯化率趋于稳定,但再延长反应时间,酯化率反而有所下降.这是由于反应达到9 h后,酯化反应达到平衡,继续增加反应时间并不会使酯化反应正向进行,反而会因为酯化产物甘油的累积引起酯化反应的逆反应的发生,从而导致酯化率下降[19].因此,酯化反应的最佳反应时间选为9 h.

图4 不同反应时间时的酯化率Fig.4 The esterification rate with different reaction time

2.5 最优反应条件下的酯化率

根据上述试验结论,选取单因素下的最佳反应条件:SXC-9型树脂,反应温度65℃,醇油摩尔比12∶1,催化剂用量30%,反应时间9 h,进行3次验证试验,3次试验的酯化率分别为89.75%,89.02%,91.22%,平均酯化率可达90.24%.

3 结论

本研究选取SXC-9,D002,D061,D0724种离子交换树脂作为固体催化剂,采用间歇催化法进行预酯化反应.试验结果表明,1)所用4种阳离子交换树脂具有良好的选择性,对于废食用油的酯化反应具有较强的催化作用,酯化率高.2)在相同的反应条件下,SXC-9 树脂催化酯化作用最强,具有最高的酯化率,其次是D002,D072的催化作用最差.3)4种阳离子交换树脂中,SXC-9型树脂适宜于废食用油的预酯化反应,最佳反应条件为:反应温度65℃,醇油摩尔比12∶1,催化剂用量30%,反应时间9 h,在此条件下进行酯化试验,酯化率可达90.24%.

[1]罗正伦.中国液体生物质燃料产业及其政策分析[J].现代经济,2007,12 (6):31-33.

[2]杨 颖.生物柴油制备方法研究进展[J].粮油食品科技,2007,15(5):35-37.

[3]张华涛,殷福珊.第二代生物柴油的最新研究进展[J].日用化学品科学,2009,32(2):17-20.

[4]李 臣.餐饮废油制备生物柴油的新型方法及其稳定性研究[D].南昌:南昌大学,2007.

[5]薄向利.非均相催化剂制备生物柴油的研究及经济评价[D].成都:四川大学,2007.

[6]仲 鸣,周金能,肖国民,等.制备生物柴油的固体催化剂研究进展[J].化工时刊,2007,21(1):66-69.

[7]姜利寒.非均相固体碱催化剂用于酯交换反应研究[D].成都:四川大学,2006.

[8]廖尾英,蔡建国,王世文,等.制备生物柴油固体催化剂及过程强化研究进展[J].化工生产与技术,2008,15(2):26-30.

[9]张 欢.废油脂制取生物柴油的研究[D].乌鲁木齐:新疆大学,2007.

[10]董君英.高酸价工业废油甲酯化制取生物柴油的实验研究[D].长沙:湖南大学,2005.

[11]LING X L.Bleaching of hogwash oil[J].China Oils and Fats,2008,33(9):51-53.

[12]LIU Q S,DING X L,HU C Y,et al.Research on methyl esterification of fatty acid in deodorizer distillate[J].Science and Technology of Food Industry,2004,25(3):73-74.

[13]刘 浩.废煎炸油的甲酯化研究[D].江西:南昌大学,2008.

[14]FENG Y H,REN Y B,HE B Q,et al.Biodiesel production using cation-exchange resin as heterogeneous catalyst[J].Bioresource Technology,2010,101:1518-1521.

[15]宋华民,李继红,徐桂转,等.负载型Cs2O 固体碱催化剂的制备及催化酯交换反应性能[J].农业工程学报,2009,25(3):189-192.

[16]GB 5530—2005,动植物油脂酸值和酸度测定[S].

[17]CHEN Y,WANG D H,WANG B H,et al.Study on preparation process of biodiesel from wast cooking oil by homogeneous catalysis method[J].Petrochemical Technology & Application,2008,26(5):415-420.

[18]谢国剑.潲水油制取生物柴油燃料的研究[J].化工科技,2005,13 (4):20-22.

[19]LIU Y,WANG L.Biodiesel production from rapeseed deodorizer distillate in a packed column reactor[J].Chemical Engineering and Processing,2009,48:1152-1156.

[20]李为民,姚 健,杨洪丽.地沟油制备生物柴油[J].粮食与食品工业,2008,15(1):22-24.

[21]张 磊,于世涛,刘福胜,等.离子液体催化大豆油制备生物柴油[J].工业催化,2007,15(7):34-37.

[22]彭振刚,牟 英,修志龙.两步法利用高酸价废油脂生产生物柴油[J].中国油脂,2007,32(4):51-54.