硅微压阻式压力传感器的测试与研究

2013-07-03余剑锋谭晓兰

余剑锋,谭晓兰

(北方工业大学机电工程学院,北京 100144)

0 引言

压阻式压力微传感器是应用最广泛的压力传感器之一。它是利用硅的压阻效应和微电子技术制成的,具有灵敏度高、动态响应好、准确度高、易于微型化和集成化等特点,是获得广泛应用且发展迅速的一种传感器,而对传感器进行测试主要是为了检测传感器的指标从而判断该传感器是否为合格产品。本文基于压阻式压力微传感器设计了一种测试装置,并通过对原型器件的测试,对比测试结果与器件设计参数检验了测试装置的可靠性。

1 压阻式压力微传感器的结构

1.1 传感器的基本结构

压阻式压力微传感器的性能与结构和制造工艺有着密切的关系,而传感器基本结构的确定应同时考虑性能和工艺可行性这两个因素,考虑到现有的实验条件,因此我们采用了如图1 相类似的结构形式[1]。

图1 硅微压力传感器结构示意图

其中1为电阻条敏感元件,其电阻率随应力的变化而变化;2为该电阻与衬底间的绝缘隔离层,我们采用二氧化硅薄膜;3为电极;4为支撑层硅衬底,它从背面经各向异性腐蚀制成压力窗口。为了防止二氧化硅与硅衬底间的剥离,硅杯腐蚀口的顶端可保留很薄的硅层。可见,残留硅层的厚度δ 也会影响压力传感器测量的范围。

2 测试装置的设计

2.1 测试装置总体设计

为了初步测试该传感器的性能,我们设计了如图2所示的测试装置。压力容器为圆筒形,材质为PMMA,可以满足真空强度要求。压力传感器用粘合剂粘在金属垫片上,垫片下面则与温控装置连接。通过对温控系统的外部输入,来控制传感器的工作温度。压力容器一侧与压力计和压力控制装置相连,另一侧装有阀门。通过向容器内抽入或抽出气体可造成传感器处于正负压力下的两种工作状态。传感器内部产生电信号,外部则与测试电路连接采集测量输出信号。传感器外部有保温罩与外界隔离,防止外界环境不稳定因素影响测试结果。其中压力控制部分采用由上海慕泓真空设备有限公司生产的DM 系列直联旋片式真空泵,抽气速率为2L/s,转速为1400r/min。

图2 装置结构图

2.2 传感器接口电路设计

主要针对的是传感器输出信号的检测电路设计。微压力传感器对压力感应后,将压力转换为模拟的电信号输出,此输出信号不能直接由单片机处理,需要经A/D 转换为数字量,单片机再对此数字量进行处理。

(1)设计一种由两个集成运放串联的差分比例运算电路对信号进行放大。相对于单个集成运放构成的放大电路,差分比例放大电路在电阻的选取和调整上更加方便,通过改变电阻来实现不同的增益。

(2)选用AD7680 对输出电压进行采样测量。AD7680是一款16 位、快速、低功耗、逐次逼近型ADC,采用2.5V ~5.25V 单电源供电,最高吞吐量可达100 kSPS。AD7680 内置一个低噪声、宽带宽采样保持放大器,可处理100 kHz 以上的输入频率。其中REF195 作为电压源提供稳定的基准电压,可提供不大于30mA的电流保护。

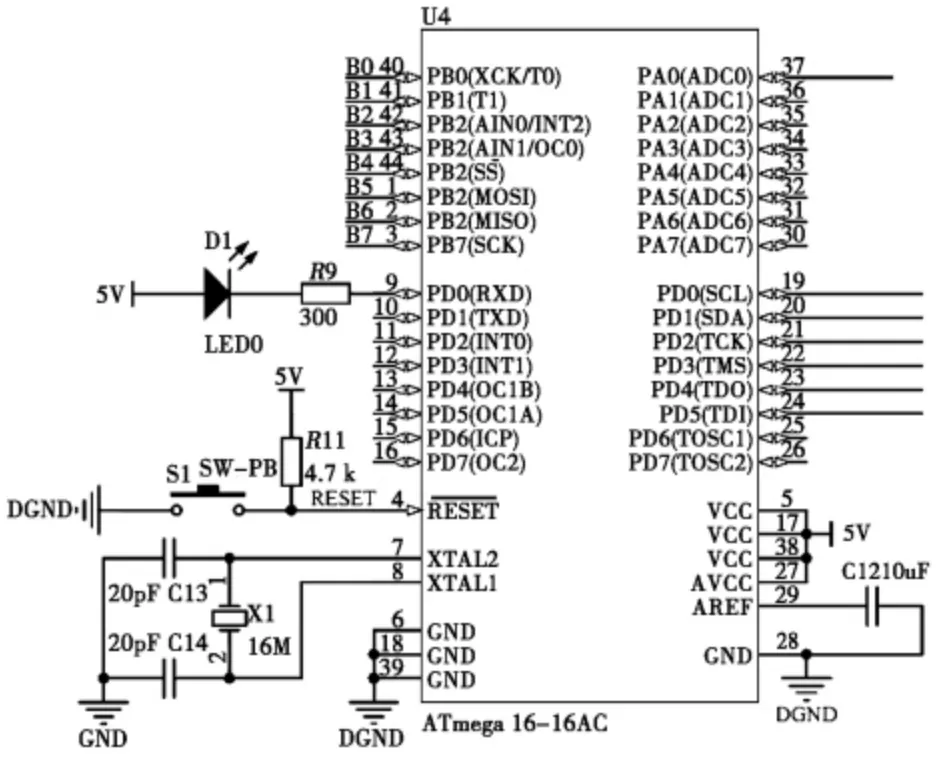

(3)单片机接口电路选用ATmegal6 作为主芯片。ATmegal6是一款高性能、低功耗的AVR 8 位微处理器,具有先进的RISC结构,有着丰富的指令集以及32个通用工作寄存器。本设计的单片机连接电路如图4所示,输入信号为经过转换的模拟电压,单片机进行计算处理后输入到液晶显示出相应的压力值。

图3 信号放大电路

图4 单片机接口电路

2.3 温控系统设计

本系统主要由单片机,温度采集电路以及温度控制回路组成。当采样周期到达时,由温度传感器DS18B20 检测压力腔内实际温度,将检测到的信号转换成数字信号送给单片机ATmegal28,单片机将采集到的温度信号与设定温度值进行比较,根据偏差信号进行PID 控制运算,得出相应输出量,再通过控制继电器的通断来控制加热器进行加热或停止加热,从而控制压力腔内的温度,使传感器的实际工作环境温度向着给定温度变化并最终达到给定温度。其系统结构图如图5所示。

图5 系统结构图

2.3.1 硬件设计

(1)数据处理部分采用AVR 系列的ATmegal28 单片机,ATmega128 芯片是一款基于RISC结构的8 位低功耗CMOS微处理器。因为该芯片先进的指令集以及其单周期的指令执行时间,微控制器ATmega128的数据吞吐率可以高达1MIPS/MHz,可缓减系统在功耗以及处理速度之间的矛盾。片内还集成了4kB的SRAM、128kB的Flash、4k 字节的EEPROM,两个具有独立的预分频器和比较器功能的8 位定时器/计数器和两个具有预分频器、比较功能和捕捉功能的16位定时器/计数器,以及片内高精度RC 振荡器等多种功能的接口。megaAVR 系列单片机的性能完美,功能强大,使用非常方便。

(2)温度采集部分采用DS18B20 数字温度传感器,使用时无需外部器件,以计数器原理工作,直接读出数字量,工作可靠,精度高,且可编程设定9 ~12 位的A/D 转换精度。还可设定非易失的报警上下限值,一旦测量温度超过此设定值,即可给出报警标志。DS18B20 适用于各种狭小空间设备数字测温和控制领域,温度测量范围为-55℃~+125℃。

(3)温度控制部分用I/O 线将单片机与继电器相连接,通过程序输出经功率放大后控制继电器导通时间的长短来完成对加热装置的控制。

2.3.2 软件设计

单片机接收到采集的数据,经过PID 运算计算控制量,再向外部传送温度信息量。其中PID 控制算法是关键。

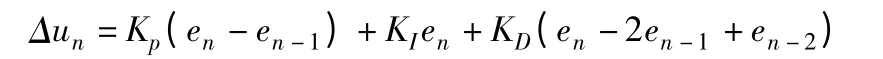

本控制系统使用的是数字PID 控制器,这是一种线性控制器,它将设定值与测量值之间偏差的比例(P)、积分(I)、微分(D)通过线性组合构成控制量,对被控对象进行控制。本文选用增量式PID 控制算法,经典的数字PID 增量型算式为[2]:

其中,Δun为控制增量;Kp为比例系数;KI为积分系数;KD为微分系数;en为系统偏差。比例环节成比例的反应控制系统的偏差信号e,一旦偏差产生,控制器立即产生控制作用,以减少偏差。积分环节主要用于消除静差,提高系统的无差度。微分环节能反应偏差信号的变化趋势,并能在偏差信号值变得过大之前,在系统中引入一个修正信号,从而加快系统的调节速度,减少调节时间。

图6 即为整个设计的流程图,大致分为五个模块:初始化模块,键盘输入模块,LED 数码管显示模块,A/D和D/A转换模块以及PID算法模块。初始化模块完成I/O的设置、定时器设置;键盘输入模块完成参数设定;A/D 模块对模拟量进行采集,转换成数字量,D/A 转换模块则把数字量转换成模拟量;显示电路模块依据状态完成温度或参数的显示;PID算法模块完成PID 参数值的自整定以及PID算法的计算。

图6 系统工作流程图

3 测试结果

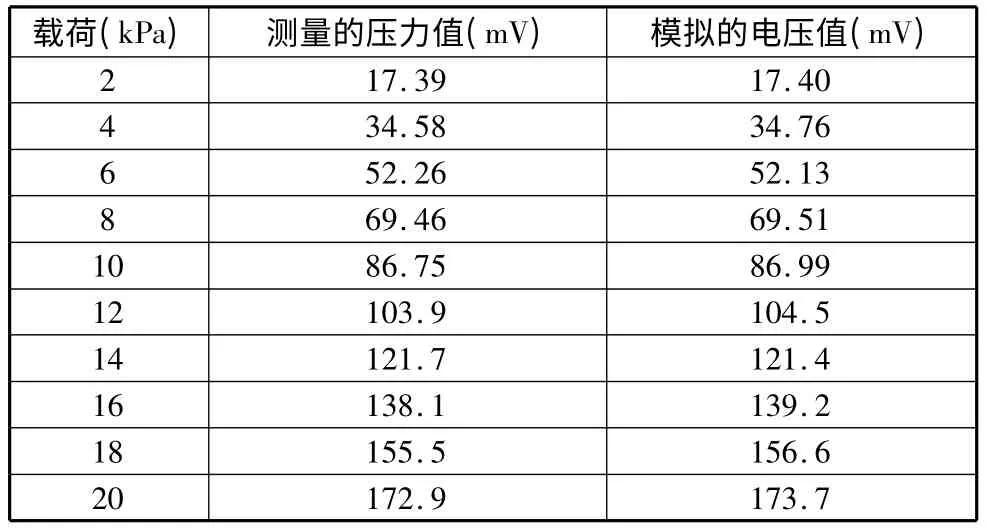

我们利用设计的测试装置测量了实验室设计制作的压阻式传感器的性能。传感器的电桥为半桥形式,弹性膜片边长为2mm,厚度30μm,方块电阻约250Ω,输入电压5V。表1为室温下传感器设计时的模拟值以及输入输出的测量值。可见,实验测量结果与传感器设计时的模拟值相差较小,误差在可接受范围内。

表1 室温下传感器输入输出的测量值与模拟值

(1)将传感器在不同温度下的输出电压进行测量,得到如表2所示的电压值,可见环境温度越高,输出电压值越小。

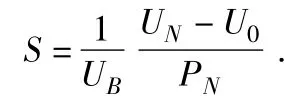

(2)灵敏度是衡量压力传感器质量的重要指标之一,一般对应于传感器输出特性曲线的斜率。压力传感器的灵敏度S 可由下式表示:

式中:UB为外加激励电压,PN为传感器量程上限,UN和U0为一定温度下的满量程输出电压和零点输出电压。根据上式,可求得室温(20 ℃)、30 ℃和40 ℃下传感器的灵敏度分别为86.9×10-5mV/V·Pa、80.1×10-5mV/V·Pa和77.8×10-5mV/V·Pa。从表2 中可以看出,环境温度越高,灵敏度越低。

表2 不同温度下传感器测试的输入输出值

4 结论

(1)设计了一种基于硅微压阻式压力传感器的测试装置,主要阐述了测试装置中传感器接口电路以及PID 自整定温度控制系统的设计。

(2)利用自行设计的测试装置,初步测试了实验室设计制作的传感器。比较分析了传感器设计参数与测量结果,误差在可接受范围内,表明基于压阻式压力传感器设计搭建的测试装置取得了成功,这为以后的传感器测试工作提供了参考基础。

(3)测量研究了实验室设计的传感器在不同工作温度下对输出压力及灵敏度的影响。

[1]凌行,莘海维,张志明.压阻式金刚石压力微传感器的制作与测试[J].微细加工技术,2003,6(2):69-75.

[2]高立兵,康雁林.基于AVR 单片机的PID 温控系统设计[J].工业控制计算机,2010,23(4):91-92.

[3]张洪润.微传感器技术大全[M].北京:北京航空航天大学出版社,2007.10:865-870.

[4]王喆垚.微系统设计与制造[M].北京:清华大学出版社,2008.2:161-178.

[5]刘广玉.微传感器设计、制造与应用[M].北京:北京航空航天大学出版社,2008.2:9-10.

[6]Shuang Chen,Ming quan Zhu.Design and Optimization of a Micro Piezoresistive Pressure Sensor[J].IEEE Micro Engineered and Molecular Systems January 6-9,2008:351-356.

[7]Roark,R.J.Formulas for Stress and Strain[M].McGraw-hill,new York,1965.

[8]李宇佳,王天鹏,张冲.微压力传感器接口电路设计[J].齐齐哈尔大学学报,2011,27(4):17-20.