造船精度管理的探索和实施

2013-06-30江创宏

江创宏

(江苏新时代造船有限公司,江苏 泰州 214500)

0 引言

造船精度管理是适应现代造船模式、提高生产效率、缩短造船周期、实现壳舾涂一体化的基础,也是企业提高经济效益的有效途径。随着国内造船规模的扩大,各种生产制造工艺的飞速发展,原材料及人力成本的迅速增长以及国际海事组织(IMO)的船舶专用海水压载舱涂层标准(PSPC)的强制执行,造船精度管理显得尤为重要。

造船精度管理的实质是科学管理与先进制造技术的结合。很多先进技术都建立在船舶制造精度管理技术研究和应用的基础上,只有船舶制造精度达到了一定水平,其他各项工艺的实施才能得以发展并在实船建造中广泛应用。随着造船技术和检测技术的发展,精度的控制水平也不断达到新的高度。

造船精度管理在国外船厂已达到较为先进的水平,精度管理技术是日韩两国造船业的核心技术,但对中国造船业一直以来都是采取技术封锁。国内船厂经历了多年的探索和实践,也形成了一些开展造船精度控制的基本方法。但国内船厂与日韩两国等船厂在造船精度控制方面尚存在着较大的差距。

1 日本和韩国造船精度管理

日本和韩国船厂重视精度设计的实施,并有专门的《建造精度控制图》。这些船厂已掌握用补偿量代替余量的设计方法,通过设计将精度管理的理念和控制方法写进图纸,从源头上实现造船的精度控制。精度设计主要涉及以下几方面:

1.1 对合线基准技术

将船体建造各阶段(如零件、部件、分段、总段等)所依据的点、线、面采用统一的对合线技术来控制精度,其中对合线包括定位线、安装线、参考线、检验线、对合线等,以此来降低施工难度,提高施工准确度。

1.2 全船余量和补偿量加放技术

精度管理的目的就是用补偿量代替余量,通过合理的施工工序和工艺,尽可能减少加工、制造过程中的二次调整、二次切割等工作,从而提高工作效率,节省成本,减少误作,提高质量。

1.3 变形和反变形控制技术

船体在建造过程中经过切割、加工、焊接和吊装等工序后都会产生一定的变形,但通过研究变形产生的因素或机理,可以预先采取一定的处理措施来消除或减少变形。

1.4 施工图纸安装信息详细

施工图纸设计过程中对每一个分段上的构件定位和安装尺寸、附件的安装位置、管系的开孔位置和尺寸、主要结构的焊接规格和尺寸、详细的补偿量、分段大接头型值、舾装件的定位安装尺寸、工艺孔的位置尺寸、各种快速搭载工装定位安装尺寸、分段建造的工艺流程等均有详细的标注和示意图。

1.5 数理统计技术

船体建造过程中产生的大量数据经过收集、整理形成完整的精度数据库,然后用先进的数理方法和统计分析技术对精度数据进行分析,形成有用的反馈信息来支撑精度管理。

日本造船模式是世界上最先进的造船模式,也叫“精益造船模式”。在精益造船模式中,日本把造船精度管理作为企业行为,是为满足造船需求而在生产过程中进行的自我控制。日本船舶企业的员工素质普遍较高,这也是实现精度管理提高的重要保证。正是依靠全体员工的精心施工和高效管理,日本船舶企业才造出了客户信赖的、质量好的产品。

韩国造船模式是在学习、总结日本造船模式的基础上发展起来的。从20世纪90年代开始,韩国通过大力投资对造船装备进行改造、升级或更新,并在此基础上发展出以巨型总段建造为核心的巨型总段造船模式。为确保巨型总段造船模式成功,韩国船厂研究出激光三维定位测量技术和造船精度管理软件分析的造船精度管理技术。利用三维技术对分段建立模型,通过三维分段测量技术将实际分段建造的尺寸偏差数据测量出来,并在专用的造船精度管理软件系统中进行模拟搭载分析,分析结果用来指导具体搭载工作。

2 国内造船精度管理实施情况

经过多年的发展和国家建立现代造船转模的需要,国内大部分船厂也建立了相应的管理体制,并取得了一定成绩,其中走在前沿的有上海外高桥造船、沪东中华造船、大连造船等企业。

沪东中华造船从20世纪70年代开始推行造船精度管理体制,并最先推广全站仪在造船领域的应用。精度管理体制由最初的设置精度管理组发展为公司设置精度管理领导小组,下设精度管理室,各部门设置精度管理员的管理模式。通过引进三维测量软件和增加购置全站仪来推进精度管理的数字化。目前沪东中华造船精度管理已实施分段无余量下胎管理,率先在国内推广船坞快速搭载工艺。

外高桥船厂2007年成立了精度管理部,聘请韩籍专家指导,同时引进了韩国船厂精度管理体系。该部设外业、内业2个作业区,招聘大量精度管理员,由韩国专家进行统一培训,大大提高了该厂的精度管理水平。同时外高桥船厂还大力采购全站仪等精度测量仪器和工具,引进三维测量和分析软件,进一步推进了精度管理水平的提高。

随着我国造船业的发展,各船厂都非常重视精度管理的实施,在这方面花费了大量的人力、物力。

3 新时代造船有限公司精度管理

新时代造船有限公司自2008年开始进行精度管理,并购置了全站仪和DACS精度管理软件,各部门设置精度测量员负责精度控制。由于精度管理员隶属于各生产部门,没有全过程精度管理的理念,前后道信息不够通畅,当与生产进度相矛盾的时候,精度管理往往就失去作用。精度管理仅注重现场测量管理,并没有精度策划,不重视精度全过程控制,精度测控员大多忙于测量和阶段性的整改分析,这样就导致了整改时间较长,控制效果不佳。

造船精度管理是一个系统性工程,需要策划、实施、分析和改进并举。国内很多船厂的做法都是分散性的,前道管前道、后道管后道,整个过程不具有连续性和系统性,前后道沟通不足,导致精度管理水平难以提高。但是精度管理工作的思路是需要建立贯穿船体建造精度控制全过程的精度管理模式,实施前道过程控制、管理,后道实施过程操作的作业方案,使精度管理整个过程成为一个有机联系的整体。

3.1 精度管理新体系的建立

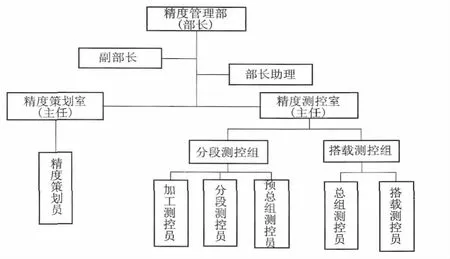

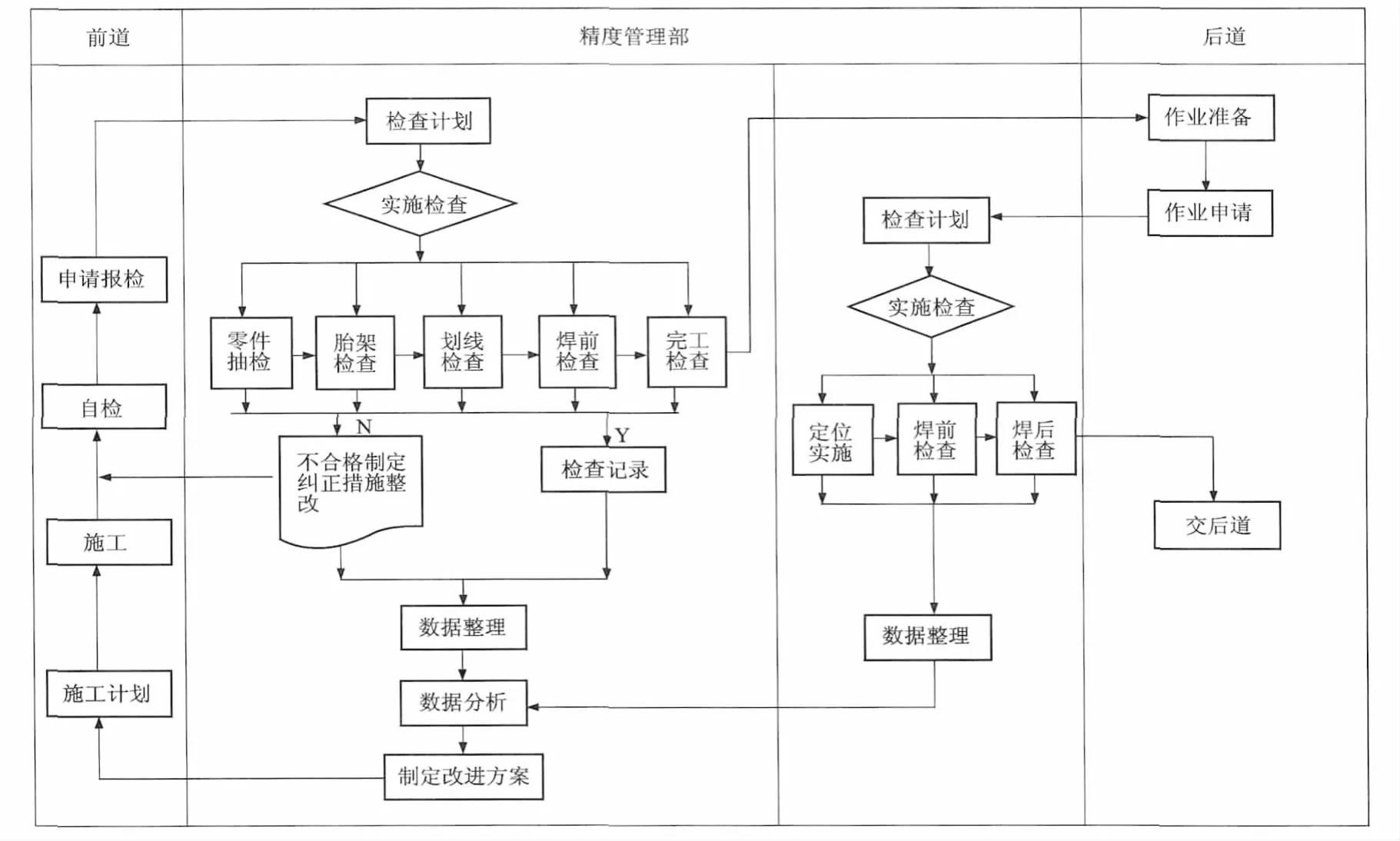

2010年8月,为了提高公司精度管理水平,新时代造船有限公司成立了专门的精度管理部。精度管理部作为公司的职能部门,独立于生产部门。该部门下设精度策划科和精度测控科2个科室,配置相应的精度策划员和精度测控员,负责船体建造全过程的精度控制和管理。精度管理部组织体系图和精度管理流程图分别如图1、图2所示。

图1 精度管理部组织体系图

精度管理部的管理从船体建造零件加工开始,到船坞总段合拢结束,负责各阶段精度管理的策划和过程实施控制。精度管理部是各部门精度实施沟通的桥梁,每周召开精度管理周例会,制定落实管理细则,协调各部门精度实施过程,推动精度管理整体水平的提高。精度管理部对各部门制定精度管理指标KPI,负责各部门精度实施绩效的考核,同时对精度管理措施在各部门实施的情况进行奖罚,落实精度管理措施在各部门的实施。

3.2 精度管理的实施

3.2.1 以精度策划作为先导,推动精度管理实施

精度策划是精度管理活动实施的开始,策划阶段需根据精度管理的状态制定阶段性的精度管理措施、目标和工艺要求。精度策划员对船体建造各阶段设置精度控制测量点,对测量结果进行分析,并应用PDCA循环法则逐步优化控制。精度策划是新工艺实施的保证(比如肋板拉入法的实施则需要严密的精度策划和控制)。下面以典型的机舱分段为例,介绍精度策划在整个精度控制过程的实施。

图2 精度管理流程

设计阶段需根据具体的船型和建造控制经验提出针对性的精度设计要求,通过模拟加工、建造法找出施工过程中的失控点,反馈到设计进行图纸修改,弥补设计不足。机舱分段的精度控制数据还做了以下优化:

(1)曲面胎架数据细化,增加合拢口胎架数据。

(2)增加分段无纵向结构的外板测量点,确保合拢口线型可控。

零件加工阶段的策划注重切割设备的精度管理和零件的切割精度管理。曲面板材的加工精度是策划的重点,比如曲率较大、尺寸较大的外板加工采取胎架加样板的检验方法,要明确余量的设置位置等。部件的制作需要采用合理的工艺流程和作业精度补偿措施。

分段制作阶段注重过程控制管理,将分段制作的整个生命周期划分为胎架、划线、焊前、完工4个作业阶段,针对每个阶段设置管理要点,同时针对每一类型分段的特点,设置专项的控制要求和措施,用以提高分段制作精度。

总组、搭载阶段需根据总段形式策划各总段的控制标准,并根据分段的实际数据优化控制方案,设置合理的定位方案。为提高搭载速度,总段需要策划无余量吊装控制方案,利用模拟搭载技术,实现无余量搭载,缩短建造周期。

3.2.2 重视精度测控管理模式的创新

日本船厂依靠员工的高素质和自觉性实施自主控制和整改,取得了精度控制的可靠性,从而不配置专业的精度测控员,仅配置少数精度管理人员。

我们的管理方法是将建造过程分为前道和后道2个阶段进行控制。前道为零件加工和分段建造阶段,主要进行过程检验和管理。精度测控员负责现场的测量和监督检查,根据公司精度管理目标和统一策划要求,将产品精度控制在设计精度范围之内。通过精度测控员的检查控制和考核,对每个阶段进行严格把关,使得作业人员在作业过程中产生的缺陷在该阶段得以进行修复,严禁将不合格品流入下一道工序。

后道为总组、搭载阶段,由精度测控员实施定位和管理。整个定位过程以精度测控员为主,总段的定位顺序、方法和数据严格按照策划方案进行,推动了严格按照“标准一次性作业”合格理念的实施。

3.2.3 重视精度分析和改进

精度策划还需重视数据统计和问题分析。通过前期策划、后期统计,建立数学模型,找出影响精度问题的关键因素,优化控制方案,逐步提高前道的精度控制水平,完善精度控制技术。

双曲外板的线型加工通过对常出问题的板材跟踪、分析,制定改进方案;外板加工 和上胎合格率均突破80%,使得艏艉分段外板线型得到明显改善,改变以往以折代曲的现象。

分段设计补偿量得到优化,货舱分段已采用补偿量设计方案,将设计余量改为补偿量。分段补偿量设置如图3所示。

图3 分段补偿量设置

重视精度改进过程还可以收集到比如反变形量、焊接收缩量等数据,更加有利于精度设计。

3.3 精度管理取得的成绩

通过以上精度管理方案的实施,目前公司的精度管理水平有较大提高。精度管理水平的提高促进了生产效率的提高,保证了新工艺和工法的实施。

3.3.1 船坞周期得到明显缩短

通过以上精度管理方案的实施,公司精度管理水平逐步提高,船坞周期大幅缩短,首条建造的VLCC油轮坞期实现了90天的目标。

3.3.2 船坞总段搭载合格率稳步提高

通过对公司2011~2012年各坞期合格率统计,搭载合格率由2011年的36%上升到2012年的94%,精度管理水平的提高促进了公司生产效率的提高。

3.3.3 各坞期较大精度问题发生数量大幅降低

通过精度管理措施的实施,较大精度问题发生数量明显降低。2012年连续两坞期实现较大精度事故为“0”的成绩。

3.3.4 有利于新工艺的实施

精度管理水平的提高,保证了新工艺、工法的成功实施,如水底分段肋板拉入法、C型总段的总组搭载方案和嵌入式分段的无余量吊装方案等。

4 结语

造船精度管理作为现代造船模式的一项关键、核心技术,目前还处于起步摸索阶段,精度的管理水平严重制约了我国造船效率和造船质量。日韩造船精度管理模式并不适合我国造船管理,不能盲目移植,要结合推进建立现代造船模式的转模工作研究,探索出适合我国国情的造船精度管理技术,形成一套合理、适用的精度管理体系,使我国的造船产业朝高端发展,从造船大国转变成造船强国。

[1]张新龙.日本数字化造船现状及未来趋势[J].微型机与应用,2007,(9):67 -69.

[2]王洪增,高金田.日韩造船业的成功经验对中国造船业的启示[J].黑龙江对外经贸,2009,(12):63 -64.

[3]刘善德,翟永兴,史佐.造船精度管理是实施总装造船的支撑性技术[J].造船技术,2007,(3):23 -26.

[4]于昌利,初冠南,张喜秋.船舶制造精度管理及过程控制技术探讨[J].现代制造工程,2011,(4):1 -4.

[5]王滔,刘增荣.关于船体建造精度管理及精度拼板工艺[J].造船技术,2003,(2):20 -22.