高g值冲击下MEMS器件可靠性研究*

2013-06-28潘晓琳

潘晓琳,张 亚,李 波

(中北大学 机电工程学院,山西 太原 030051)

1 引言

相对于传统的机电系统,MEMS系统即微机电系统[1]具有体积小、易批量生产、成本低等优点,现在已经是军工、精密工业和学术领域的研究热点。其常见的制造工艺有两种,一种采用单晶硅作为结构材料,利用硅加工工艺如体硅加工工艺、表面加工工艺等制造一厚度的微结构;另一种采用电铸金属作为结构材料,利用(准)LIGA工艺加工而成。MEMS工艺[2]主要是从微电子工艺发展起来的,其主要的加工材料也是硅基材料,由于硅基材料较稳定,具有较好的力学强度及抗疲劳性能等,非常适合用于高冲击、高过载的MEMS器件,尤其适合惯性开关中的应用。

在以SOI基底的MEMS器件的加工中,需要在SOI材料上溅射种子层,作为金属电铸时的导电层。现在采取的是渡Au层。由于不同材料的物理性质各不相同,当在高惯性力作用下,会导致金属镀层与SOI层之间应力的产生,进而使器件发生失效。对于MEMS器件来说,惯性冲击力易导致金属层的脱落从而使封装失败、电迁移现象的发生,从而导致MEMS器件的失效。因此研究冲击应力对MEMS器件可靠性[3]的影响具有重要的意义。

以基于SOI上镀金属层的MEMS开关器件作为研究对象,对镀层和SOI在高g值冲击作用下的应力应变进行了有限元分析,并展开相应的冲击试验,研究了高g值惯性力对硅基镀层MEMS器件的影响。

2 有限元模型的建立

2.1 瞬态动力学

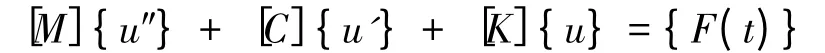

在高冲击的试验条件下,MEMS器件的应力应变分析采用瞬态动力学,在试验过程中,利用在标准跌落台和高速数据采集系统进行实验。瞬态动力学的基本运动方程为:

式中:[M]为质量矩阵;[C]为阻尼矩阵;[K]为刚度矩阵;{u}为节点位移向量;{F(t)}载荷可为时间的任意函数。

采用完全法来计算瞬态响应。

2.2 模型的建立

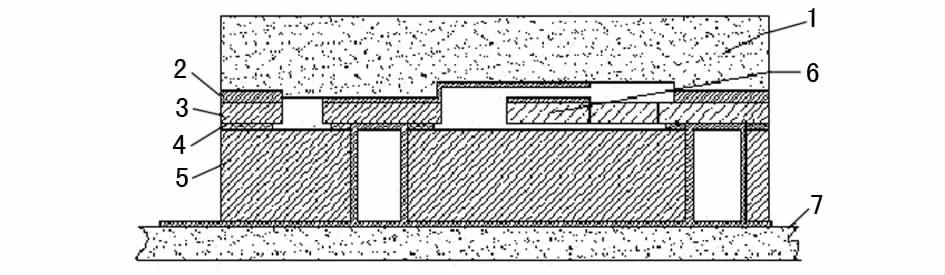

典型的碰撞式微机电开关[4]的示意图如图1所示,而该研究以SOI为基底的镀金MEMS器件的基本结构由两大部分组成:SOI层(包含顶硅层30μm,SiO2层2μm和Si层400μm),镀层由Au构成,其基本结构的剖面图如图2所示。

图1 典型碰撞式微机电开关的组合示意图

图2 硅基MEMS器件的基本剖面示意图

制作工艺及步骤为:①抛光清洗SOI基底材料;②涂胶、对准曝光、显影;③SOI上溅射1μm的Au层;④去胶清洗。

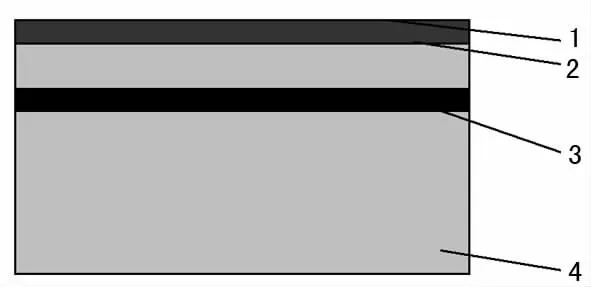

由于采用ANSYS[4]瞬态动力学分析,其单元类型选择Solid45单元。由于结构较为规则,以四边形映射的方法进行网格划分,模型划分为6 750个单元和7 936个节点,如图3所示。

图3 基本结构的有限元模型

由于材料的不同,各层材料所受的应力应变也存在差别,材料的密度,弹性模量,泊松比等多种因素都会对其造成影响。各层材料的参数如表1所列。

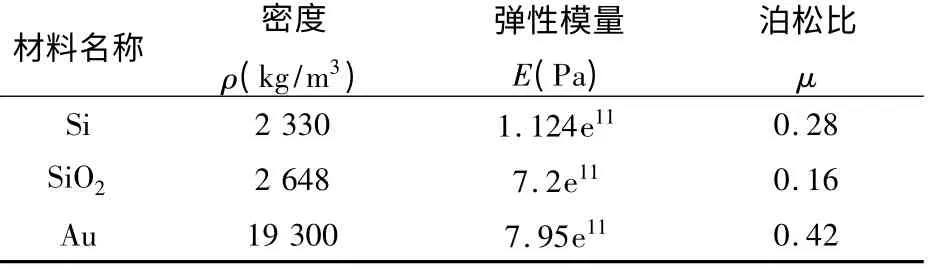

表1 各层材料参数

3 冲击对MEMS器件的影响

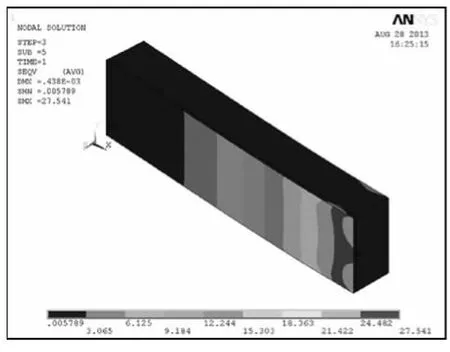

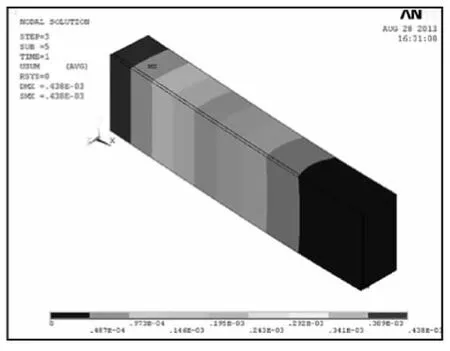

对有限元加载高g值冲击[5],首先进行脉冲冲击,然后施加100~500 g(m/s2)的加速度,观察随着加速度的变化,结构应力应变的变化。由于在高g值冲击的过程中,由于各层材料的弹性模量等参数不匹配,导致各层受到不同的剪切和拉伸应力。图4~5分别为结构在受到500 g(m/s2)加速度的冲击下结构的应变和应力图。

图4 高g值加速度应力分布图

图5 高g值加速度应变分布图

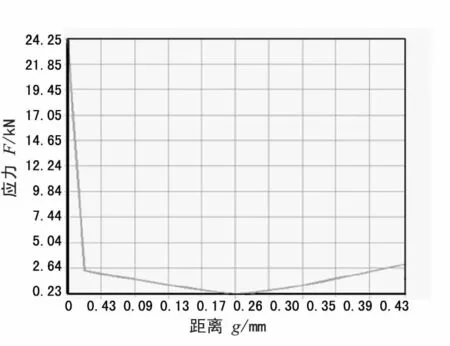

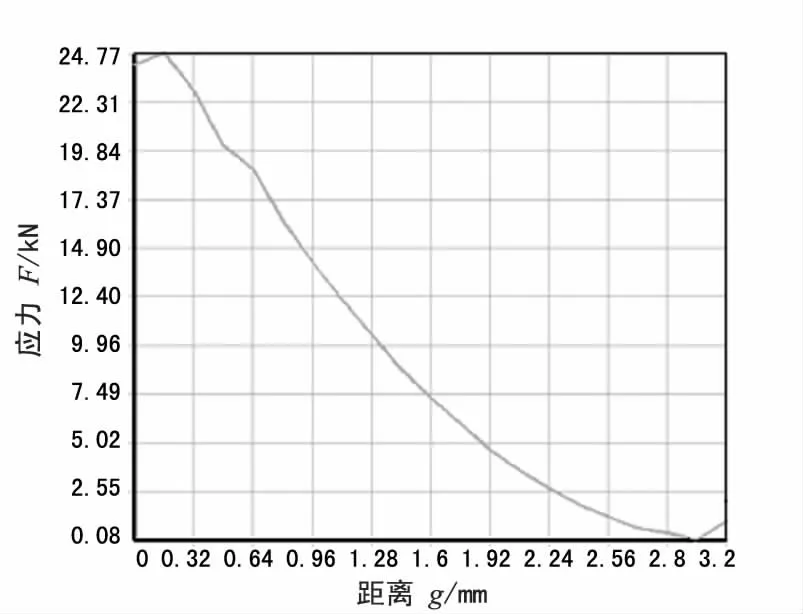

由图4、5所示,从约束到远离约束的方向,应变逐渐增加。在应力分析中[6-7],不同层的应力大小具有较大的区别,在同一层的应力也在不断地变化,应力越大越容易出现镀层的脱落和失效现象。所以进而对Au层的横向进行分析,由图6可以得出结果,越接近约束端,其应力值越大。

图6~7分别为结构的横向和纵向,由图7可以发现在四层的结构比较中,Au层所受到的应力值要远大于Si和SiO2,也就是在Au层最接近约束的位置最容易出现应力集中和失效现象。

图6 结构纵向应力变化曲线

图7 结构横向应力变化曲线

4 现象分析

由上述分析得出在金层和顶层硅层之间的应力值最大,最容易出现脱落现象,要避免这种失效方式的产生,需对加工工艺进行修改,使用PECVD工艺或对刻蚀后的集成电路进行退火以消除损伤。同时可以将Au层换位Al层,因为Al层具有较高的热膨胀系数,相对于Au层更加的稳定。

5 结语

以硅MEMS器件作为研究对象,建立了硅MEMS器件的基本结构[8],进行瞬态动力学分析,并对其先后施加脉冲惯性力和100~500 g(m/s2)的加速度进行瞬态动力学的分析。结果表明,由于冲击使MEMS结构体发生了不同程度的应力和应变的变化,其中,应力在金层和硅层的应力最大,达到27.51 MPa,而在底层硅的中间位置应力值最小,只有0.06 MPa。在受到应力最大的金层,越靠近约束端,其应力值越大,所以在靠近约束端的金层最容易发生疲劳失效,从而导致分层。找到MEMS器件的主要失效方式,及时进行方案的调整,从而对实验起到积极的指导作用。

[1] 曲利新.MEMS开关技术的研究与进展[J].现代电子技术,2008(1):147-149.

[2] 郭方敏,赖宗声,朱自强,等.悬臂式RF MEMS开关的设计与研制[J].半导体学报,2003(11):1190-1195.

[3] Li Zhihong,Hao Yilong,Zhang Dacheng,et al.SOI-MEMSTechnology Using Substrate Layer and Bonded Glass as Wafer-Lever Package[J].Sensors and Actuators A:Physical,2002(96):34-42.

[4] 杨雪君.微机电系统MEMS仿真与建模[J].西安航空技术高等专科学校学报,2011(5):52-54.

[5] 周 丰,汪国欣.基于ANSYS的梁结构的应力分析[J].成组技术与生产现代化,2011(3):9-12.

[6] 霍德鸿,梁迎春,程 凯.微型机电系统的建模与仿真研究[J].机械设计,2002(10):1-4.

[7] 闻飞纳.MEMS器件系统级仿真技术研究[D].南京:东南大学,2004.

[8] 王 青,徐 港.ANSYS梁单元的理论基础及其选用方法[J].三峡大学学报(自然科学版),2005(4):336-340.