不同初始张紧状态下内圆锯片刀刃的磨损研究

2013-06-26黄蕊慰

黄蕊慰

(惠州市质量计量监督检测所,广东 惠州516001)

内圆锯切具有切片精度高,成本低,晶向便于调整和适合小批量多规格晶体加工的优点,已广泛应用于半导体晶棒的切片加工工序中。内圆锯切使用的锯片是一种基体极薄的金刚石刀具,在内圆刃口处电镀有一层厚度约为0.20~0.32 mm,宽度约为2.5 mm的镍基金刚石复合镀层,是锯切过程中实际进行加工的部位。由于基体极薄,加工前必须对其进行适当初始张紧,以增强锯片的刚性和保证内圆刀刃的圆度,确保加工过程的稳定可靠。液压张紧和机械张紧是两种主要的锯片初始张紧方式[1~2],而且机械张紧较液压张紧具有张紧可靠,张力大和刚性强的优点,因此目前应用较多。在实际生产中,衡量锯片初始张紧状态合格与否的主要指标是内圆刀刃扩张量。在锯切加工过程中,锯片的磨损主要表现为刀刃的磨损,刀刃的磨损状态是影响锯切加工稳定性和工件加工品质的一个重要因素。

本文通过实验加工和扫描电镜(SEM)观测,对正常初始张紧状态和非正常初始张紧状态下的锯片刀刃磨损微观形貌进行观察,分析研究不同初始张紧状态下锯片刀刃的磨损状况,以对锯片磨损机理建立较清楚的认识,为改善锯片磨损状况,提高加工质量,延长锯片使用寿命奠定基础。

1 实验

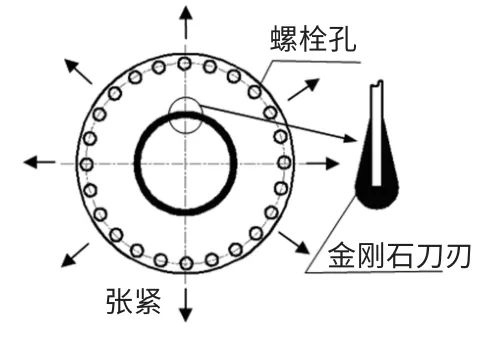

本文的锯切加工实验在卧式切片机STC-16上开展,将锯片安装在切片机主轴上,并采用机械张紧的方式对锯片进行初始张紧,使锯片具备一定的初始应力,以增强径向刚性和保持内圆刀刃的圆度。锯片结构如图1所示,采用以下锯切条件进行加工:锯片内径153 mm、外径422 mm,锯片基体厚度0.12 mm,锯片刀刃金刚石镀层厚度0.29 mm、宽度2.5 mm,金刚石粒度60~80μm,硅晶棒直径52 mm,主轴转速1 800 rpm,径向进给速度50 mm/min,在加工过程中,刀刃区域采用的冷却方式是自来水冷却。

图1 内圆锯片

2 正常初始张紧状态下内圆锯片刀刃的磨损

对内圆锯片进行机械张紧,张紧后将内圆刀刃的圆度误差控制在0.005 mm[3]以内,以达到正常锯切加工所需的初始张紧状态。对硅晶棒进行切片加工,选取三片加工过的内圆锯片,采用扫描电镜(SEM)对刀刃进行微观形貌观察。三片锯片分别为锯切了10片硅晶片后的锯片、锯切了600片硅晶片后的锯片以及锯切了2 670片硅晶片并开始失效的锯片。

2.1 刀刃磨损表面特征

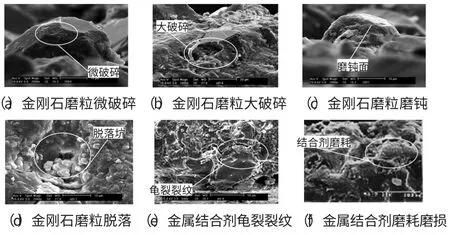

对刀刃的侧表面和顶表面进行微观形貌观察,如图2所示,刀刃的磨损具有以下的表面特征:一是在刀刃的侧表面上,可以观察到一些剥落的金属结合剂碎屑或硅晶片碎屑,金属结合剂上和金刚石磨粒周边区域上分布着很多龟裂裂纹,磨损形貌以金属结合剂龟裂和部分金刚石颗粒脱落为主。切屑容易在这样的侧表面残留并形成堵塞,不利于加工散热和金属结合剂的适当剥落以保持金刚石的出刃高度,也会造成锯片轴向力的不平衡形成轴向偏摆。二是在刀刃的顶表面上,可以观察到完整的金刚石磨粒、金刚石磨粒的微破碎、金刚石磨粒的大破碎、金刚石磨粒的脱落凹坑、金属结合剂的磨耗磨损和金属结合剂上分布的龟裂裂纹等形貌,磨损形貌较侧表面的磨损形貌类型多,表明受力状况复杂,是加工受力的主要部位。

图2 刀刃磨损表面微观形貌

2.2 刀刃磨损类型

通过对三片内圆锯片刀刃磨损微观形貌的大量观察,在内圆锯片整个正常工作寿命周期内,刀刃的磨损类型主要是金刚石磨粒微破碎、金刚石磨粒大破碎、金刚石磨粒磨钝、金刚石磨粒脱落、金属结合剂龟裂和金属结合剂磨耗磨损,如图3所示。

图3 正常初始张紧状态下刀刃磨损微观形貌类型

依据刀刃磨损微观形貌的不同,可将内圆锯片的加工过程分为三个阶段,分别是初始加工阶段、中间加工阶段和末尾加工阶段。在初始和末尾加工阶段,刀刃的磨损形式主要是金刚石磨粒脱落、金属结合剂龟裂剥落和金刚石磨粒大破碎。其中,在初始加工阶段,刀刃表面金刚石出刃高度不均匀一致,加工时锯切力急剧变化,部分内部有缺陷的金刚石磨粒在出刃高度过大时,受力作用下容易出现较大的局部破碎,金属结合剂也会因锯切力的变化冲击产生龟裂裂纹,造成结合剂剥落和金刚石磨粒脱落,但随着加工的继续进行,金刚石出刃高度逐渐趋于均匀一致,锯切力平稳,锯片随即进入正常加工阶段。在末尾加工阶段,刀刃经过复杂受力过程后,金属结合剂会因为工件的摩擦作用以及切屑和金刚石碎屑的冲刷研磨作用而出现机械磨损,当磨损达到一定程度时,对金刚石磨粒的有效包裹能力将大幅降低,致使金刚石磨粒未经历微破碎、大破碎和磨钝的过程,在没有起到加工作用的情况下就过早脱落。在中间加工阶段,刀刃上分布着以上各种类型的磨损形式,各种类型的磨损交替出现,确保了适当的金属结合剂剥落和金刚石磨粒破碎、脱落与出刃。适当程度的金刚石磨粒微破碎和脱落有助于锯片的自锐,降低锯切力。

3 非正常初始张紧状态下内圆锯片刀刃的磨损

为了研究非正常初始张紧状态下刀刃的磨损情况,对内圆锯片进行机械张紧时,将张紧后内圆刀刃的圆度误差控制在0.01 mm左右,偏离正常锯切加工所需的初始张紧状态。对硅晶棒进行切片加工,加工过程中锯片剧烈振动,在加工到第五片硅晶片时,硅晶片出现崩裂现象,此时即刻停止了切片加工,并采用扫描电镜(SEM)对该锯片的刀刃进行了微观形貌观察。

由刀刃的微观形貌图可见(如图4所示),大量未出刃的金刚石磨粒仍被龟裂的金属结合剂包裹着,同时金属结合剂层上分布着很多金刚石磨粒脱落后留下的凹坑。此时刀刃的磨损形式主要是金属结合剂的龟裂和金刚石磨粒的脱落。非正常初始张紧状态下,由于内圆刀刃的圆度误差较大,引起刀刃所受载荷大幅波动,造成切片加工过程中锯片的强烈振动,这种振动冲击引发金属结合剂龟裂裂纹的不断产生并向外扩展,无法有效包裹金刚石磨粒,使大量金刚石磨粒在未完全经历切削过程的情况下就过早脱落,致使刀刃迅速磨损,无法进行正常的切片加工。可见,内圆锯片的初始张紧质量对锯片刀刃的磨损有着显著的影响。

图4 非正常初始张紧状态下刀刃磨损微观形貌

4 结束语

通过上述分析,我们可以得出以下结论:

(1)内圆锯片锯切加工硅晶棒后刀刃的磨损形式主要有以下几种类型:金刚石磨粒微破碎、金刚石磨粒大破碎 金刚石磨粒磨钝 金刚石磨粒脱落 金属结合剂龟裂和金属结合剂磨耗磨损。

(2)在正常初始张紧状态下,依据内圆锯片刀刃磨损微观形貌的不同,可将内圆锯片的加工过程分为三阶段。初始和末尾加工阶段的刀刃磨损形式主要是金刚石磨粒脱落、金属结合剂龟裂剥落和金刚石磨粒大破碎。中间加工阶段,刀刃磨损形式类型较多,各种类型的磨损交替出现,确保了适当的金属结合剂剥落和金刚石磨粒破碎、脱落与出刃。

(3)在非正常初始张紧状态下,刀刃所受载荷波动幅度大,锯片振动剧烈,大量金刚石磨粒在未完全经历切削过程的情况下就过早脱落,刀刃磨损迅速,切片加工无法正常进行。

(4)载荷变化带来的振动冲击对刀刃磨损具有显著影响。通过提高初始张紧品质,可减少刀刃圆度误差引起的振动冲击;通过适当的修刀,可减弱刀刃表面金刚石出刃高度不均匀一致造成的振动冲击。

[1]种宝春.内圆切片机的张刀对切片的影响[J].集成电路应用,2002(9):60-62.

[2]蔡鑫泉.硅片的磨割加工[J].电子工艺专业设备,1992,21(8):29-34.