湿法烟气脱硫工程烟道膨胀节破裂的原因分析及处理

2013-06-19沈海涛邓芙蓉

沈海涛,邓芙蓉

(浙江天地环保工程有限公司,杭州310003)

湿法烟气脱硫工程烟道膨胀节破裂的原因分析及处理

沈海涛,邓芙蓉

(浙江天地环保工程有限公司,杭州310003)

某发电厂2台660 MW机组脱硫装置在投运后8个月内,GGH至吸收塔原烟道发生很大的整体位移,将吸收塔入口处的膨胀节拉裂,导致烟气泄漏。通过对烟道整体结构的分析,提出了相应的改进措施。实际运行情况证明改造合理有效。

湿法脱硫;烟道;膨胀节;破裂

某发电厂2台660 MW机组分别于2010年12月和2011年11月投运,烟气脱硫系统同步投入运行,脱硫系统采用石灰石-石膏湿法工艺,一炉一塔配置,脱硫设计效率不低于95%。2台机组在分别投运后8个月内,原烟道至吸收塔入口处的非金属膨胀节多处发生破损,甚至被整体拉裂,造成停机,本文就此进行分析并提出解决方法。

1 脱硫烟气系统及设备选型概况

烟气经增压风机增压后进入GGH(烟气换热器)降温,然后至吸收塔进行脱硫,脱硫后的净烟气再返回GGH,在GGH中利用原烟气对净烟气加热后,排入烟囱[1]。

每台锅炉配置1台由上海鼓风机厂生产的100%容量动叶可调轴流式增压风机,型号为RAF42-20-1,设计流量为3 231 833 m3/h,风机全压3 533 Pa。

GGH为江苏金羊能源环境工程有限公司生产的回转式换热器,换热元件采用日本进口专用钢涂搪瓷,配低泄漏风系统和密封风系统。

烟道为碳钢制作,GGH至吸收塔原烟道防腐采用内衬玻璃鳞片树脂,与吸收塔入口以非金属膨胀节连接,膨胀节横截面为4 712 mm×11 322 mm,宽300 mm,设计轴向补偿量为±45 mm。考虑到强度、防腐和耐温等因素,膨胀节由多层材料组成,从内向外分别为2.5 mm厚氟胶布、0.3 mm厚聚四氟乙烯、1.7 mm厚玻纤布、0.3 mm厚聚四氟乙烯和1.5 mm厚氟胶布,膨胀节内的导流板材质为316L不锈钢。

2 烟道结构和故障情况

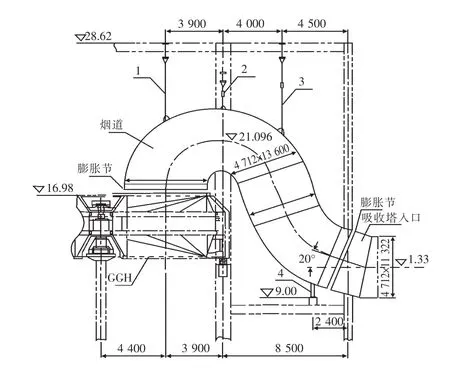

烟道结构如图1所示,GGH至吸收塔原烟道上方设置3个刚性吊架,在吸收塔入口处的底部设置1个滑动支架,整段烟道为超静定结构。

图1 GGH至吸收塔原烟道及荷载点布置

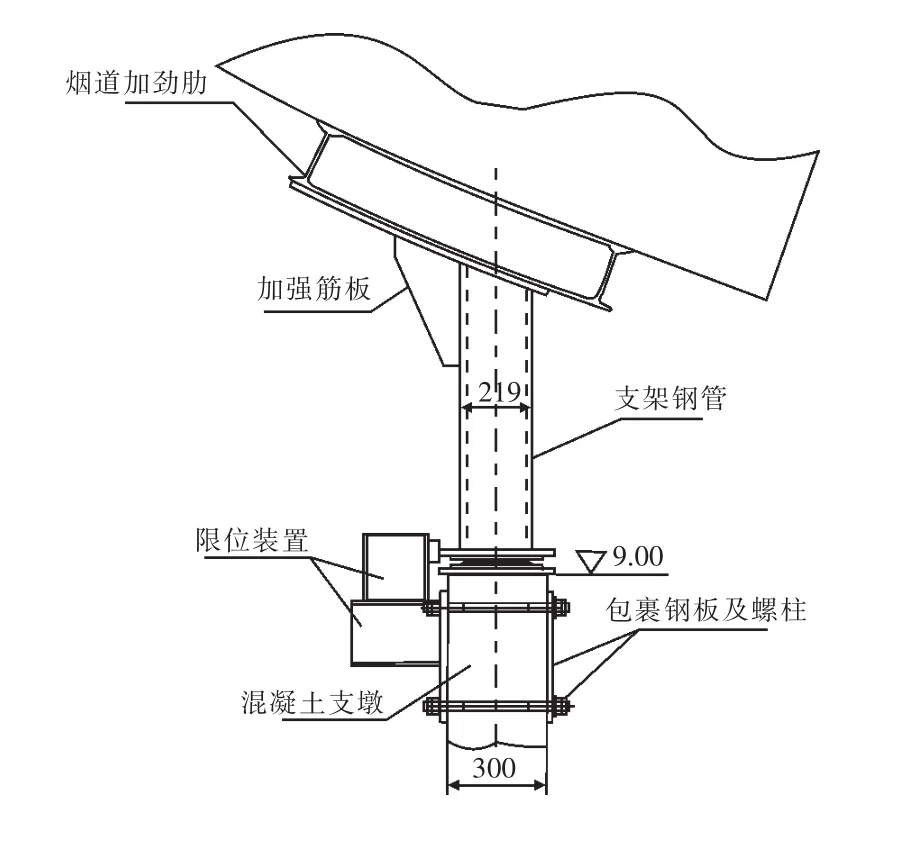

脱硫系统运行后,此段烟道整体向GGH侧移动,最大偏移距离约70~80 mm,吸收塔入口处的膨胀节被拉直,局部破损后被整体拉裂,导致烟气泄漏。检修时被迫开启脱硫旁路,更换新的非金属膨胀节,3个月后又出现同样的情况。脱硫系统初期安装时,滑动支架4与土建支墩中心线重合,吸收塔入口处的膨胀节呈弯曲褶皱状态,损坏后现场情况如图2和图3所示。

图2 烟道底部的滑动支架与混凝土支墩之间产生很大的偏移

图3 吸收塔入口处被拉直的膨胀节

3 原因分析

BMCR(锅炉最大蒸发量)工况下原烟气温度为114℃,烟道平面内的热变形中心在吊架2和吊架3之间,根据理论计算,热态膨胀后应向吸收塔侧移动约7 mm,膨胀节将被压缩,显然膨胀节拉裂不是热位移造成的。

经查阅原设计资料和全面分析后,认为原设计未考虑吸收塔入口处膨胀节的烟气内压轴向推力,加之烟道转弯角度较陡,膨胀节中心距吊架根部较远,有约14 m的悬臂长度,这应是膨胀节拉裂问题的症结所在。

增压风机在BMCR工况下压头为3 533 Pa,烟气经过GGH和烟道后在吸收塔入口膨胀节处的压力约为2 600 Pa,则产生的水平推力[2]为:

式中:P为烟气压力,取2 600 Pa;S为膨胀节截面积,取值见图1。

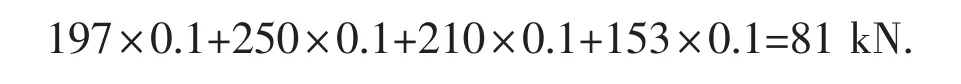

原设计图纸中显示的各支架荷载如表1所示,滑动支架4采用的聚四氟乙烯之间的滑动摩擦系数为0.1,刚性吊架采用的钢材间的滚动摩擦系数为0.1[2],则烟道能够抵抗水平移动的摩擦力总和为:

表1 烟道各荷载点的设计数据

计算结果远小于烟气压力产生的水平力。另外,烟道陡峭,更易发生偏移,按吊架的允许偏转角度为3°计算,烟道中心点的水平允许位移约为±700 mm,不能对烟道起到水平限位作用。因此,当烟气压力随着增压风机压头的增大而增大时,烟道便在烟气压力产生的水平推力作用下向GGH侧移动,不仅抵消了烟道自身的热膨胀量,还超过了原膨胀节的设计补偿量,最终将膨胀节拉裂。

4 处理措施

考虑到经济效益和社会效益,非计划停机实施整改的难度很大。通过多次讨论和详细复核计算,采用了在运行状态下整改的实施方案。

(1)先将偏移的烟道复位,用6~8个手拉葫芦将烟道向吸收塔侧水平拉动纠偏,每个手拉葫芦一端固定在烟道加固肋上,另一端固定在吸收塔的两圈环向加固肋上。固定点的强度经复核后可以抵抗水平拉力,但每个葫芦仍应依次缓慢拉动,同时注意固定点的焊缝强度及构件变形情况,确保整改不影响原有设备的安全运行。

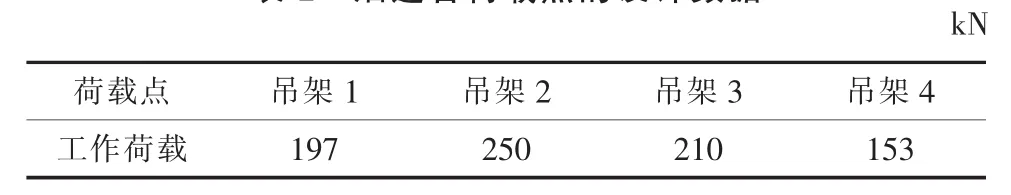

(2)烟道复位后,在滑动支架4处设置烟道位移方向的限位措施,抵抗烟气压力产生的水平推力。因支撑原有烟道的支墩为混凝土结构,需用2块钢板和4个M24×470双头螺柱将支墩包裹起来,用于焊接限位装置,限位装置由2个工字钢I20和30 mm厚的挡块组成,如图4所示。同时核算混凝土支墩在水平力和垂直压力作用下的受力情况,结果表明支墩无需补强。

图4 烟道支架4处的改进措施

(3)设置限位装置后,烟道的滑动支架4(钢管Φ219×9,材料20号钢)受力与原设计有很大差别,承担了几乎全部的水平力。支架钢管为压弯构件,将承受水平力产生的剪应力、弯曲应力和重力引起的压应力,而支架钢管和烟道焊接处的焊缝也将承受水平力产生的剪应力和弯曲应力[3]。按照《钢结构设计规范》(GB 50017-2003)相关规定核算后,支架钢管本身满足计算要求,但支架根部的焊缝强度不足,应采取补强措施。在支架钢管根部设置1块加强筋板(200 mm×300 mm,厚10 mm),如图4所示,筋板焊接采用双面角焊缝,焊高10 mm,大大增加了焊缝的长度和截面模量,使焊缝的应力在许用范围内。

5 结论和建议

(1)造成膨胀节破裂的原因为烟道系统结构受力的设计缺陷,并非膨胀节本身质量问题。按照上述措施整改后,烟道膨胀节未再发生破损和拉裂现象,烟道混凝土支墩和支架钢管处均无异常,改造效果明显。

(2)设计人员应考虑到烟道膨胀节处烟气压力对烟道的作用,并合理选择支吊架型式。

(3)原设计中烟道的吊架使烟道垂直热位移向下,而支架使烟道的垂直热位移向上,在同一平面内的热膨胀方向不一致,易导致烟道荷载发生转移,致使支吊点承担的荷载与设计荷载不符,同时也容易造成烟道变形,不利于烟道玻璃鳞片内衬的附着。建议将滑动支架4更改为水平限位的导向支架,不承受垂直荷载。

[1]邵峰,戎淑群.湿法烟气脱硫工艺系统介绍与分析[J].能源工程,2005(5)∶42-47.

[2]DL/T 5121-2000火力发电厂烟风煤粉管道设计技术规程[S].北京∶中国电力出版社,2000.

[3]GB 50017-2003钢结构设计规范[S].北京∶中国计划出版社,2003.

(本文编辑:徐晗)

Cause Analysis and Treatment of Expansion Joint Crack of WFGD Projec

SHEN Hai-tao,DENG Fu-rong

(Zhejiang Tiandi Environmental Protection Engineering Co.,Ltd.,Hangzhou 310003,China)

The excessive displacement of the flue between GGH and absorber happened during eight months after FGD operation in 2×660 MW units of a power plant.The cracks appeared on the expansion joint at the absorber inlet that led to gas leakage.The treatment measure is put forward through the analysis of the whole flue structure.The actual operation after improvement indicates that the retrofit is reasonable and effective.

WFGD;flue;expansion joint;crack

TK226

:B

:1007-1881(2013)07-0058-03

2013-02-04

沈海涛(1982-),男,山西长治人,工程师,硕士,从事火电厂脱硫、脱硝的技术设计与研发。