叶片型面数控加工变形控制夹具分析

2013-06-18中航工业沈阳黎明航空发动机集团有限责任公司辽宁110043

中航工业沈阳黎明航空发动机(集团)有限责任公司(辽宁 110043)

刘随建 陈亚莉 刘建伟 李美荣

航空发动机叶片型面因其薄壁弱刚性结构、复杂空间曲面形状、材料切削性能差、轮廓与位置精度要求严格等特点,使得其加工即使采用先进的多轴加工设备和较好的刀具材料来进行加工,如果工艺措施不得当,依然不易获得满意的加工效率和加工质量。其中加工所用夹具结构在保证获得满意的精密加工效果方面也起到至关重要的作用。

某种双轴颈叶片的加工因最初夹具结构上考虑的欠缺,使得叶片型面加工质量既存在装夹变形造成的影响,也存在由于叶片刚性不足而受到切削力作用的变形影响,其中后一种情况的变形影响,会因为叶片材料切削加工性差,刀具易磨损现象的存在而更加不易控制,其不仅使叶片型面的加工难以稳定地获得加工精度的保证,也限制了切削参数改变所带来的加工效率提高。为此,我们通过对叶片型面结构特点、几何精度要求和加工方式特点的综合分析,设计了合理的夹具结构,使叶片型面的加工既获得了满意的加工精度质量,同时也扫除了通过改变切削参数进行效率提升所存在的潜在障碍。

一、夹具结构因素产生问题分析

1.产生的问题

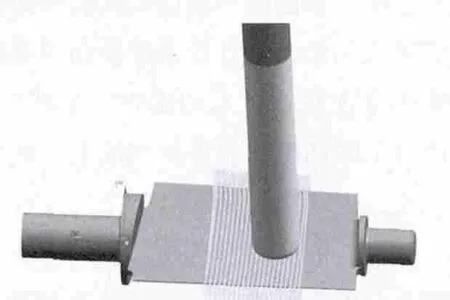

某种双轴颈叶片结构如图1所示,由两端轴颈和缘板及中间型面三个主要部分组成,要加工的叶片型面结构具有三维空间曲面形状(见图1、图2),型面的几何尺寸精度要求是保证自身的形状精度和相对于叶片规定基准面的位置精度。

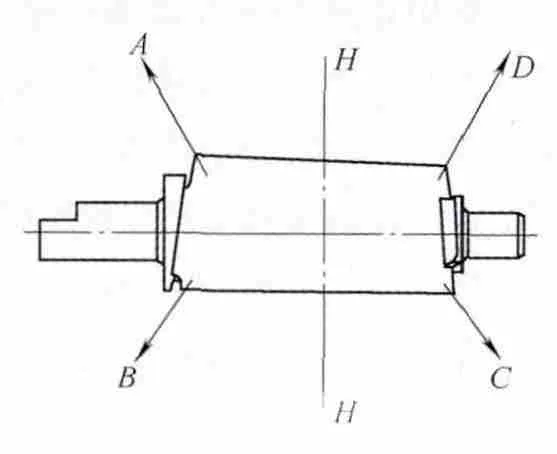

由于叶片型面结构为空间三维曲面形式,其成形加工选择五轴联动数控加工中心设备,叶片型面最初的加工定位方式是,使用与设备前端回转轴联接的专用夹具,对叶片前端轴颈外圆表面A、角向平面D、前端缘板端面B进行定位和相关的压紧,使用设备后端回转轴上的顶尖对叶片后端端面顶尖孔进行顶紧。叶片加工为数控程序控制的螺旋回转铣削,加工轨迹如图3所示。

图1 叶片结构示意图

图2 叶片型面加工形位精度要求示意图

图3 螺旋铣削走刀路径示意图

利用该种加工方式加工叶片型面存在的问题是,叶片型面中部区域在Y方向有向一端偏移的现象,中部型面比较于两端型面有偏厚现象,叶片型面曲面外端较薄部位具有偏厚现象,其中型面偏厚现象随着单把刀具加工件数的增加而更加严重。以上现象的存在,使叶片型面加工的精度保证稳定性较差,单把刀具加工叶片数量受到极大限制,加工参数调整所决定的效率水平提高也受到较大限制。

针对以上现象存在,通过对叶片结构与材料性能特点进行分析得出的判断是,叶片在加工时的定位压紧方式不合理,并且夹具结构在防止加工变形方面也欠缺考虑。为此,我们进行了相关的技术完善和试验工作。

2.产生问题的原因

(1)叶片装夹定位产生的变形影响 叶片型面加工时,采用前端轴颈外圆表面抱紧方式进行定位,后端轴颈采用端面顶尖孔顶紧方式进行定位,由于叶片型面刚性较差,叶片顶紧力控制不当时,容易造成叶片型面部位产生弹性弯曲变形现象,而叶片型面的加工也就成为了在弹性弯曲变形情况下的加工,假设叶片加工不存在其他现象的变形影响,则叶片型面在顶紧力存在情况下,其加工的型面是合格状态的,但是在顶紧力撤除后,叶片的弹性弯曲变形消失,加工的叶片型面各处在自然状态下也就呈现出位置上的差异,由于叶片型面中部在顶紧力作用下的弯曲变形程度最严重,因此该部位在加工后产生的偏移程度最大,叶片型面中部也就常常会出现偏移位置精度超差的现象。

(2)叶片型面加工过程中产生切削力变形影响原因分析 由于叶片型面属于薄壁性质,而叶片材料又大多为难加工的钛合金和高温合金材料,切削力较大,叶片加工时处于较大的悬臂状态,切削加工时由于切削力的影响,叶片将产生回弹变形,回弹变形在叶片型面的不同部位具有不同的变形影响,变形最大部位为刚性较差的型面中间部位和型面与缘板不存在联接关系的部位(见图4),并且叶片型面加工的切削力变形影响随着刀具的磨损影响逐步加大,同一把刀具连续加工几片叶片的情况反映是,叶片型面的变形不断加剧,其加工的突出反映是型面厚度不断增加,受到叶片材料批量生产时热处理温度控制允许误差以及炉温均匀性有差异的影响,每个叶片材料加工性会有不同变化,其与刀具磨损及叶片型面结构复杂性因素的交互影响,使得叶片间的变形情况没有较强的规律性,在叶片型面几何精度要求比较严格的情况下,其加工精度的保证非常困难。依据于程序的预变形控制加工,在很多情况下不能达到理想效果。

图4 叶片型面刚性较弱区域示意图

二、夹具结构改进方案

1.装夹变形因素控制改进思路方案

依据叶片型面加工前装夹定位形式造成变形现象的分析,考虑进行的改进是:将叶片后端轴颈端面顶尖孔顶紧的定位压紧方式,改变为后端轴颈外圆表面的定位压紧方式,该种压紧方式由于避免了型面部位对力的传递作用,从而避免了压紧力使叶身型面产生弹性弯曲变形的现象,这样也就使叶片型面加工所形成的位置精度不受到压紧力的影响而发生变化,从而消除了该因素所产生的叶片型面中部偏移位置精度超差的现象。

2.加工切削力变形影响因素改进思路方案

叶片型面在切削力影响下的变形现象,其主要原因是叶片型面部位在结构上具有薄壁性质,叶片材料具有使刀具易磨损的难加工性质,并且由于叶片的加工属于批量性加工,大量叶片毛料提供的材料性能与热处理后形成的材料加工性又有一定的差异,这样就使得叶片型面在每次加工和加工过程中产生的切削力影响有较大的差异,加工的变形影响也就比较复杂。

综合上述现象分析,可以确定的控制叶片型面加工切削力变形的最好措施应该是对其结构刚性施加增强措施,由于叶片型面为复杂的空间曲面结构,在夹具结构上要进行整体部位的增强具有比较大的难度,为了使夹具工艺增强措施更容易实现,我们最终选定的方案是使最大变形影响得到大幅度降低的方式,按照简支梁受力变形最大挠度理论分析 ,叶片型面加工切削力影响的最大部位是叶片型面中部,而图4所示的叶片型面A、B、C、D四个部位具有悬臂性质,其也是受切削力变形影响较大的部位。为此,确定的夹具结构改进思路是:在叶片型面前、中、后三个部位设置辅助定位样板,通过叶片型面刚性薄弱部位得到增强的措施,使叶片型面加工变形影响程度获得很好控制。

3.变形控制夹具结构形式

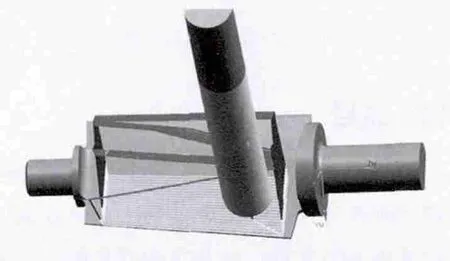

叶片型面加工夹具使用辅助定位系统后,其型面的加工方式将改变为盆侧表面(凹面)和背侧表面(凸面)分别进行的加工方式,加工路径变化为纵向铣削方式(见图5),该种加工方式实质上可以在两道工序中对叶片型面进行加工,夹具也可以制造为分别对单独一面型面进行支撑的形式,但是,对于型面加工精度要求较高的加工而言,将存在由于叶片两次装夹定位而带来的定位误差影响,并且也会存在由于设备等工艺系统误差因素给叶片型面精度保证带来复杂影响。为此,夹具结构设计所进行的考虑是,将叶片两侧型面加工使用的辅助定位系统设计为可自由拆卸方式,在叶片进行一次装夹的情况下,根据加工型面两侧曲面形式的不同,分别安装不同的辅助定位系统。最终的夹具结构如图6所示。

图5 纵向铣削走刀路径示意图

图6 叶片变形控制夹具示意图

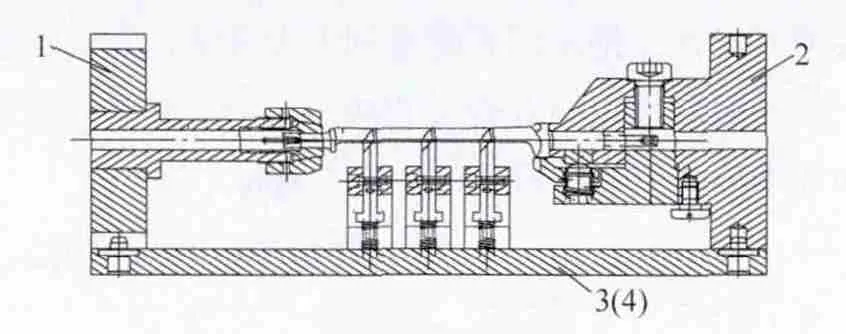

夹具主要由四部分组成,即叶片加工基准定位系统1、2和型面辅助定位系统3、4。夹具基准定位系统1、2(简称为前端夹头和后端夹头)与机床回转主轴联接在一起,前、后端夹头通过对叶片轴颈外圆表面的定位,限制两个移动和两个移动扭转自由度,前端夹头通过对叶片前端轴颈上平面D(见图1)的定位限制其围绕轴线回转的自由度,叶片装夹时,使其B表面(见图1)靠紧前端夹头上与定位孔垂直的端面而实现对其沿轴线移动自由度的限制。该种定位方式避免了原来叶片型面加工安装定位系统易产生的变形影响。

型面辅助定位系统3、4(简称为盆、背辅助定位系统)的作用方式是:叶片先安装到夹头1、2上,在加工盆(或背)型面前,将背(或盆)辅助定位系统先安装上,辅助定位系统上有三块定位样板,三块定位样板通过底部弹簧的作用自然地与叶片型面盆(或背)部曲线贴合,对三块定位样板利用侧面螺钉进行锁紧,使样板与定位系统由活动联接转变为刚性联接,从而实现了对叶片型面加工时的辅助定位功能。叶片盆(或背)型面加工后,将盆(或背)型面辅助定位系统安装上,对其上的定位样板进行锁紧操作后,利用机床主轴回转功能将夹具翻转180°,再将背(或盆)辅助定位系统卸下,起动机床对叶片背(或盆)型面进行加工,从而实现对叶片型面一次装夹前提下的完整加工。

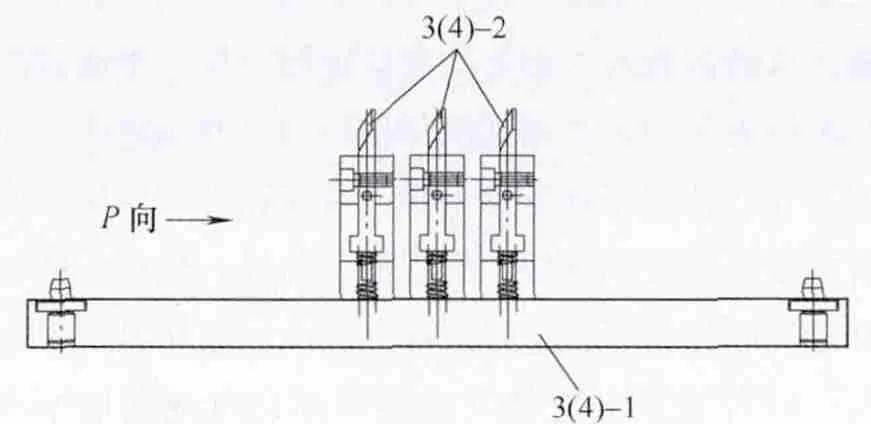

辅助定位系统结构如图7~图9所示,其主要的功能部件是:与前后夹头1、2联接的底板“3(4)-1”和对叶片型面作用的辅助支撑样板“3(4)-2”,辅助定位系统底板两端与夹头的联接处,分别有两个定位销和一个穿螺栓的孔,两个定位销与前、后夹头的对应销孔配合定位后,利用螺栓将定位系统分别拧紧到夹头上。

图7 背(盆)辅助定位系统结构图

图8 盆(3-2)辅助支撑样板

图9 背(4-2)辅助支撑样板

三、试验加工

1.使用设备与安装调整

加工使用的设备,其两端安装夹头的主轴具有同步回转功能,夹具前后端夹头与机床主轴安装时,要进行正常的找正以保证同轴精度,然后要对前、后端夹头安装辅助定位板的平面进行平行度要求的找正,以保证辅助定位系统样板型面与装夹的叶片型面具有位置精度的准确,从而获得良好的辅助定位效果,辅助定位效果可以通过叶片安装于夹具上,辅助定位样板与叶片型面之间的间隙情况确定,一般应保证局部间隙值小于0.03mm,并且保证样板两端无间隙。

2.叶加工变形控制效果趋势

使用改进后的夹具进行叶片型面加工,其具有的效果趋势是:叶片型面中部区域在Y方向有较大偏移的现象得到消除,观察叶片型面前端、中部、后端三个截面的偏移数据,其数据基本接近,多片叶片的结果显示三个截面互相之间偏移数据大小不存在规律性,由此说明叶片在装夹时“顶弯”的现象得到消除。

叶片型面中部区域偏厚的现象已经不存在,观察叶片型面前端、中部、后端三个截面轮廓精度误差,其数据也比较接近,但有一个比较明显的趋势现象是:型面前端比较于型面中部、后端有偏薄现象,从铣削方式方面对此现象进行分析,型面前端非常接近于刀具开始铣削部位,刀具开始铣削的冲击力和叶片有辅助支撑系统没有了让刀的现象,使得该处具有铣削量较大的现象。另外,使用一把刀具进行叶片型面铣削时,存在一个比较明显的现象是,叶片盆面的进排气边型面部位有逐渐偏厚现象,其主要原因是,刀具在该处的切削力施加超出了辅助支撑对刚性增强的范围(见图10),随着刀具铣削片数的增加,刀具的锋利性逐渐减弱,切削力逐渐增加,也就造成该处的让刀现象逐渐严重,由此,也从另一个方面说明叶片辅助支撑的刚性增强作用是非常明显的。

图10 叶片盆侧进排气边型面局部增厚

四、结语

在型面精密铣削过程中,尤其是对于一些难加工材料弱刚性叶片的加工,其装夹定位造成的变形必须给予很好的重视,对加工中产生的让刀现象,使用合理的夹具结构使叶片加工刚性得到增强,能够使其对加工精度的影响得到大大降低,刀具性能影响的敏感性也会有较大的减小,对于效率的提高和成本的降低具有重要的意义。