高速卧式换刀装置结构分析

2013-06-18沈阳机床股份有限公司中捷钻镗床厂辽宁110142李永军

沈阳机床股份有限公司中捷钻镗床厂(辽宁 110142)李永军

高速化已成为卧式加工中心发展的方向之一,减少加工过程中的非切削时间,提高生产效率、降低生产成本,进而提升机床乃至整个生产线的生产能力。随着切削时间的缩短,对换刀时间的要求也逐步提高,换刀速度已成为高水平卧式加工中心的重要指标之一。但是卧式加工中心刀库结构和布局形式多种多样,依赖于整机布局和功能要求,是加工中心最复杂最难设计的部分之一。因此高效可靠的换刀装置,是卧式加工中心设计的关键所在,如何在准确可靠的基础上,尽量缩短换刀时间,全面提高卧式加工中心的工作效率,已成为亟待解决的问题之一。

本文介绍一种适用于高速卧式加工中心的复合凸轮驱动同动打刀及开关门的定轴式高速卧式换刀装置,此种新型高速换刀的连动型换刀装置,搭配高速主轴同步完成开关门、松夹刀及换刀等动作,提升刀具之换刀时间(tool to tool),若是10kg刀能在1.9s内完成换刀动作,25kg重刀能在2.1s内完成换刀动作。

1.高速卧式同动换刀装置结构说明

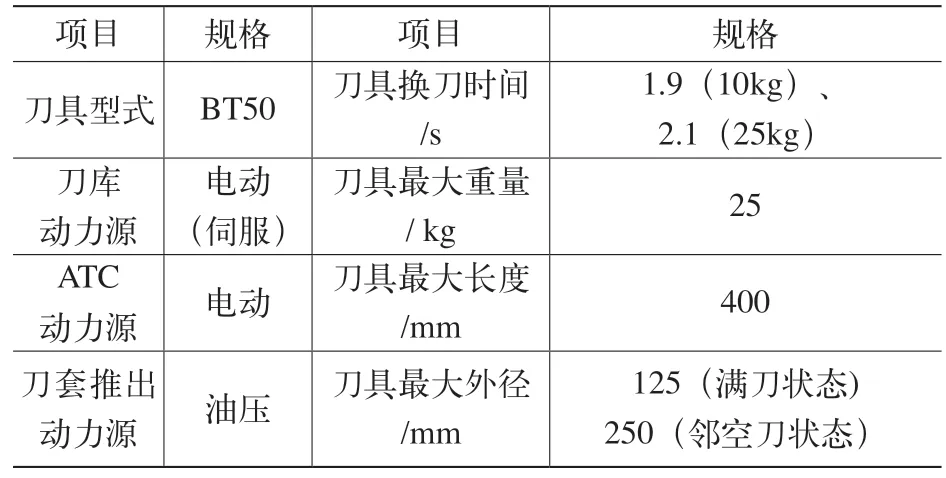

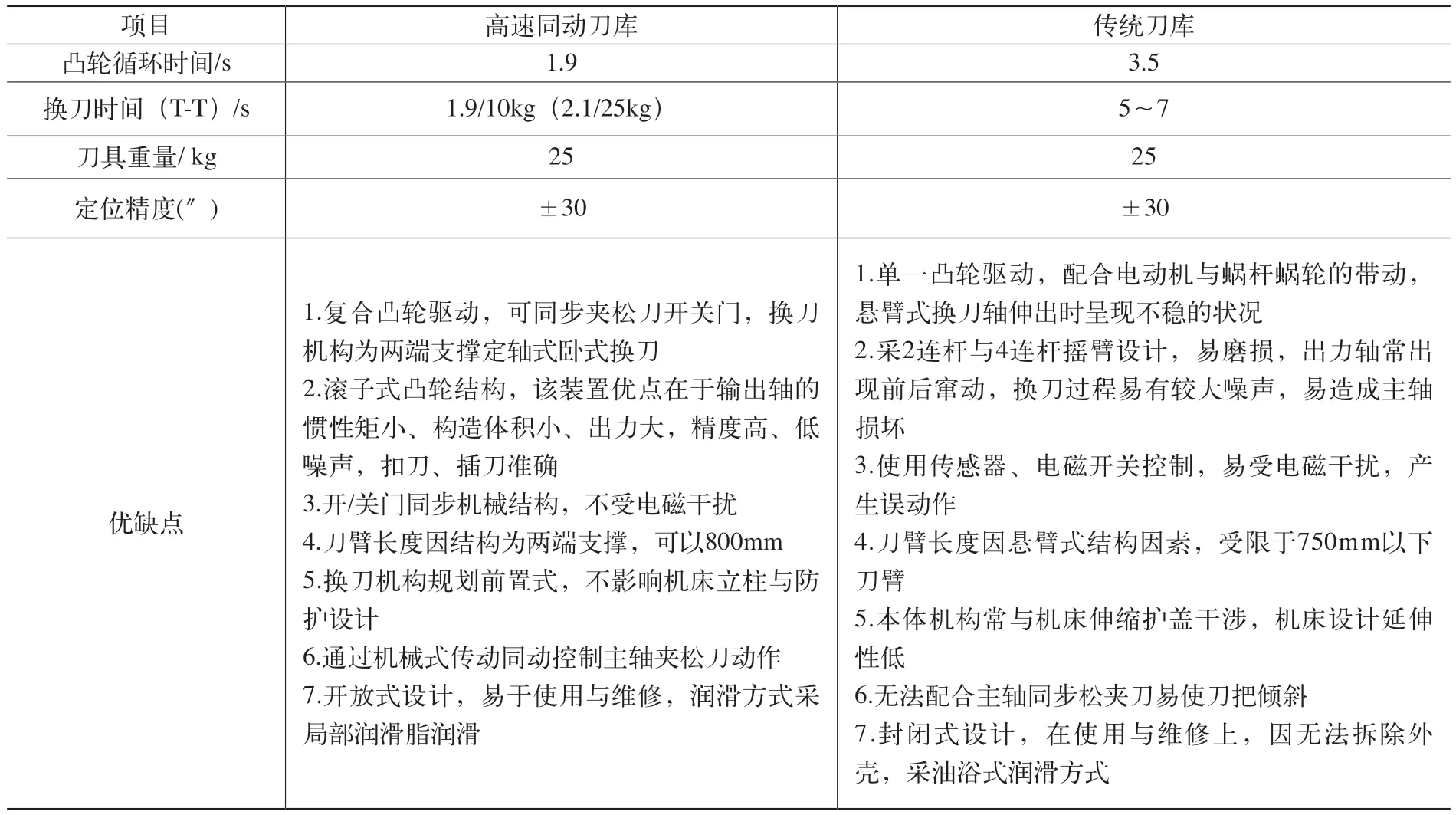

该高速卧式同动换刀装置包括以下几个组成部分:同动开门机构、精密复合凸轮机构、两端支撑定轴式卧式换刀轴等。该同动高速卧式刀库参数如表1所示:

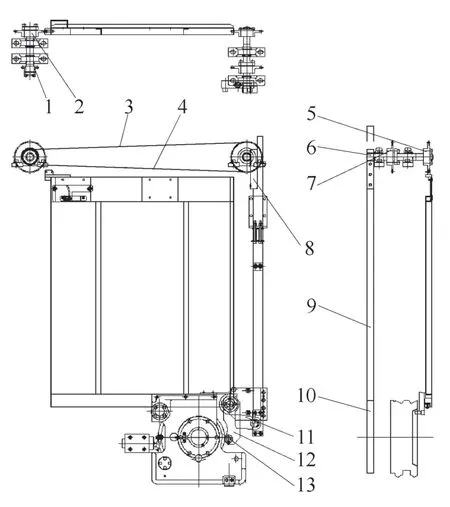

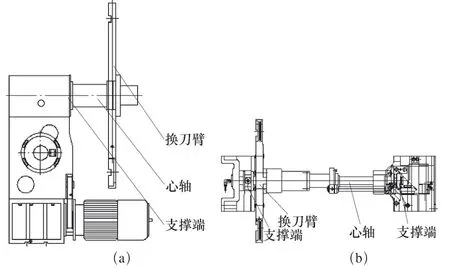

(1)同动开门机构 基本结构如图1所示。利用精密复合凸轮机构中的平板凸轮10带动连杆11、12与摇臂9相互联动,配合排齿8与齿轮6,带动传动链轮与链条,利用速比的配合,达到增速的效果,在整体精密复合凸轮机构运转中,利用上述的开门机构,进行同步开门、关门。让每一动作皆环环相扣、同步连贯且快速精确。有别于传统换刀系统,动作不联动,需分别经由不同系统驱动及多重位置检知,换刀时序繁复且缓慢。

表1 刀库参数

图1 同动开门机构图

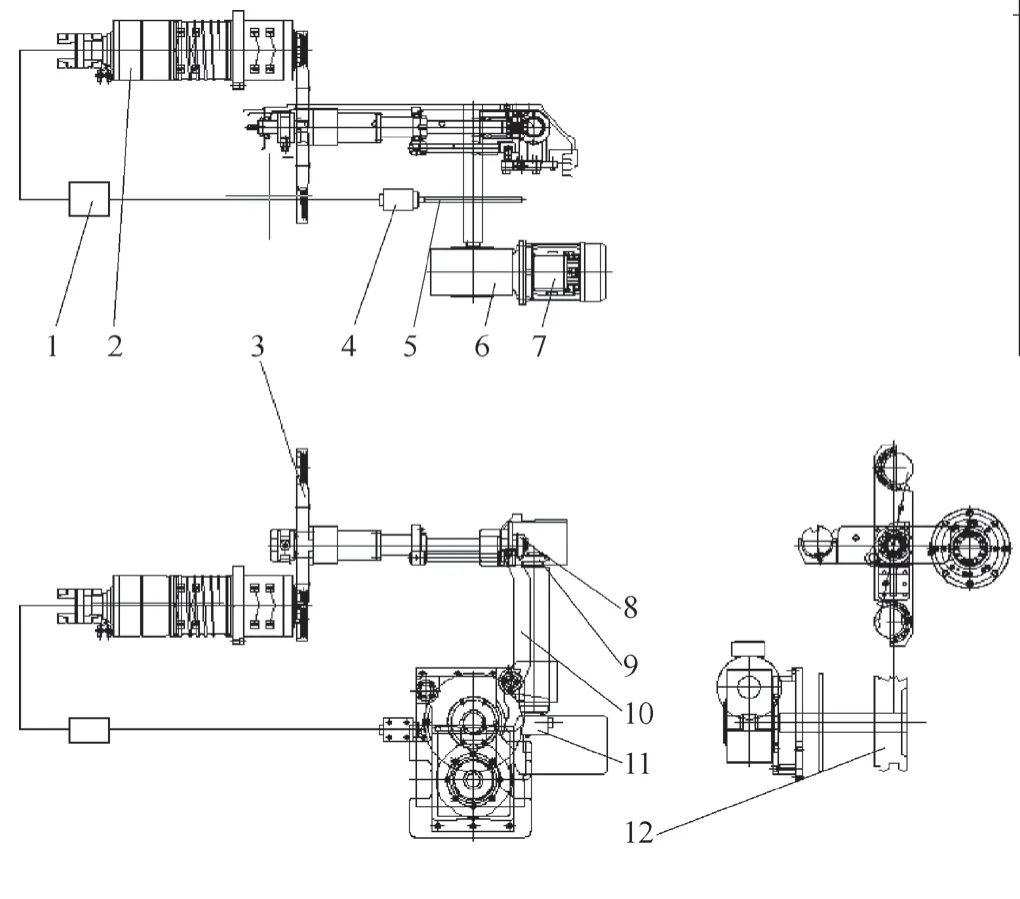

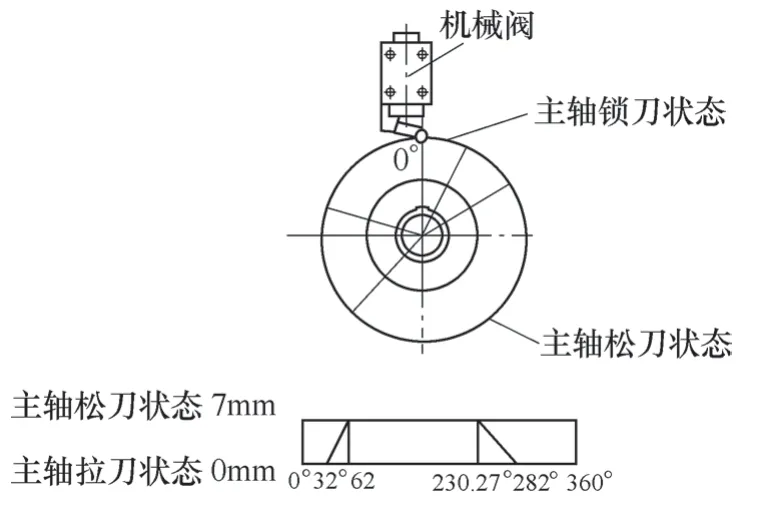

(2)精密复合凸轮机构 如图2所示,在整个控制的传递,主要是透过机械式传动,使得每个动作步骤得以稳定且确实地同步执行,避免受到外界的干扰(如磁场、电磁波),靠着平板凸轮5传递控制机械阀4,利用氮气瓶进行主轴快速松夹刀,由凸轮时序图3可知凸轮的角度进而配合主轴夹松刀的动作。由复合凸轮12带动凸轮滚子11旋转,凸轮滚子轴将运动传递至一对锥齿轮8、9,从而实现换刀臂3旋转。由复合凸轮12带动摇臂10实现换刀臂的伸缩运动。

图2 精密复合凸轮传动示意图

图3 凸轮时序图

(3)两端支撑定轴式卧式换刀轴 传统换刀系统是悬臂式换刀轴,必须伸长、缩短以进行拔刀、插刀动作。因伸出悬臂时存在不稳定支撑状态因而无法快速换刀的问题。且其结构设计上使用了蜗轮齿轮组的运转,蜗杆齿轮的旋转方向和传送动力的蜗轮旋转方向成直角,其两齿面啮合接触的时候几乎完全是滑动接触的产生,高滑动力量产生大量的摩擦力。

而该同动高速换刀装置,换刀轴采用两端支撑的方式,换刀轴可以由轴套的移动来实现拔刀、换刀180°、插刀动作。换刀轴的旋转运动是由凸轮滚子机构带动选择摩擦力小,可以进行稳定而快速的换刀动作,同时具备更长的使用寿命。其结构对比如图4所示。

图4 换刀轴对比分析图

2.结构对比分析

传统换刀动作时序如下:开门→扣刀→松刀→拔刀→换刀→插刀→拉刀→回刀→关门。传统换刀系统的动作不联动,机械手换刀都必须等待主轴的松刀与夹刀信号到位,也就是说当机械手要实现拔刀时,必须等待主轴松刀后才能完成。同样机械手插刀后必须等待主轴拉刀后才能返回原位,这样不但延长了换刀时间,同时还降低了刀具交换过程的可靠性。整个换刀过程中需多次启动电动机,为了协调两部分的动作要在多处设置行程、限位开关来检测位置,换刀时序繁复且缓慢。不但延长了换刀时间,同时还降低了刀具交换过程的可靠性。

而高速卧式同动换刀装置同步联动换刀臂及开关门机构及主轴之松夹刀机构,进行同步开门、扣刀、主轴松刀、拔刀、换刀、插刀、主轴夹刀及回刀、关门等换刀动作。每一动作皆环环相扣、同步连贯且快速精确。

先进的凸轮联动刀具自动交换技术不需要任何的等待,主轴松拉刀动作和机械手换刀动作分别由独立的凸轮完成,两套凸轮由同一个动力驱动并联动,通过两套凸轮曲线的完美匹配,使机床的刀具交换全过程为一个连续的流畅动作,应用同动凸轮驱动换刀技术实现加工中心的快速换刀,可缩短刀具交换时间50%以上,同时提高刀具交换过程的可靠性。

具体技术对比分析如表2所示。

从表中可以看出,无论是在换刀速度上,还是在结构上,同动高速卧式刀库都有一定的优势。

表2