利用C5231立式车床加工双光辊辊筒

2013-06-18山东冶金机械厂淄博255064苑力力王治华

山东冶金机械厂(淄博 255064)苑力力 王治华

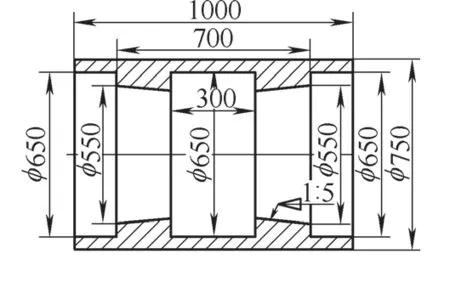

双光辊破碎机是一种常用的冶金矿山破碎设备,适用于破碎脆的、中等硬度以下的物料,如烧结矿、煤、焦炭、炉渣、页岩及石灰石等。破碎机辊筒由于与矿石等物料直接接触,所以材料一般是用耐磨性好的高锰钢或特殊碳素钢(铬钢、铬锰钢等)制作,我厂生产的辊筒,材质为65Mn铸钢件,辊筒直径为750mm,长度为1000mm(见图1)。

图1 辊皮

辊筒在C5231立式车床上加工时,由于装夹后工件较高、材料硬度高、铸件毛坯存在气孔夹砂等缺陷,吃刀时振动大,极易产生工件倾倒现象(即俗称“撅活”),容易造成“打刀”,加工效率、加工精度极低,质量难以保证。而且翻头时找正困难,难以保证两端轮毂处止口的同轴度。针对这些难题,通过讨论思考,采取利用旧卡爪制作高位装夹卡爪提高装夹稳定性、制作翻头定位胎实现快速翻头找正及选择合理的切削用量优化刀具几何角度等一系列行之有效的措施,可以解决该加工难题,大大提高加工效率,保证产品质量。

1.制作高位卡爪实现稳定装夹

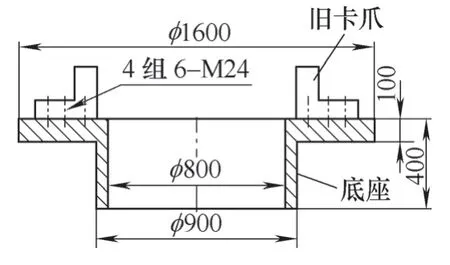

高位卡爪(见图2)的底座由一个大外径φ1600mm、小外径φ900mm、内孔φ800mm、高度400mm的圆柱件充当,在大外圆的端面均布90°钻出4组6个M 24螺纹孔,将C5231机床原来的4件旧卡爪用M24的螺栓把合在底座上,这样就利用废旧件制作出了一件高位卡爪。

图2

装夹零件时,先将高位卡爪固定到机床工作台上,找正后,用工作台上的四爪夹紧高位卡爪底座的φ900mm部分,将高位卡爪固定。上工件找正时,先在工件下方放置三个千斤顶,用以调整工件。找正时先找正工件下部,找好后,用千斤顶调整工件,找圆上部,全部找正后,用高位卡爪夹紧工件,准备粗车。实践证明,采取这种装夹方法稳定可靠,效率高,效果非常理想。

2.车削辊筒

通过使用自制的高位卡爪实现了辊筒的稳定装夹,找正后开始粗车外圆。由于毛坯为65Mn铸钢件,我们通过合理选择切削参数来改善切削过程。

(1)粗加工时其加工表面余量不均匀,毛坯表面有硬皮,因此应选尽可能大的切削深度,而切削深度越大,其产生的切削热量就越高,刀具承受的切削力就越大。为使刀具能承受足够的压应力,粗车时使用YT15硬质合金刀片,外圆选用75°偏刀,不开断屑槽,采用负前角(-25°)和负刃倾角(-5°~0°)来增加刀具的刚性;后角在6°~8°,主偏角在10°~30°,副偏角在10°~15°。因毛坯硬度高,散热性差,故在粗车时采用了低速(6r/min)、小进给量(0.6mm/r)来适当降低切削力,吃刀量选在5~6mm。

(2)精加工因为切削深度较小,切削力较小,切削热量小,为了提高表面质量,采用较大前角,后角取大值10°,尽可能减少刀具与工件的摩擦和挤压,以提高工件表面加工质量;主偏角在10°~30°;副偏角在5°~10°;为了避免切屑流出划伤已加工的表面,采用正的刃倾角,取0°~5°;采用较高的主轴转速(16r/min);小的切削深度(0.5~0.8mm)和小的进给量(0.5mm/r)。

3.制作翻个定位胎快速翻个找正

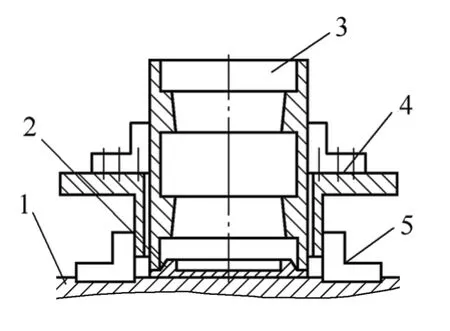

车好辊筒一端后,需翻个车另一端,这时又遇到一个难题。就是由于工件太高,翻头加工时找正非常困难。如果找正不好则会导致两端轮毂处止口的同轴度无法保证。为了更好更快地完成翻头找正,通过研究设计制作了一个翻个定位胎具(见图3)。

图3

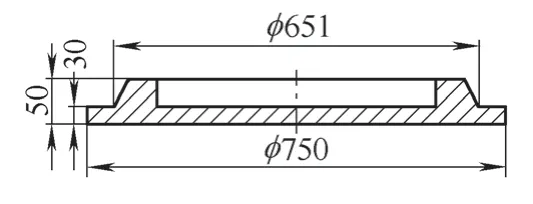

翻头车削时,将胎具固定在工作台上,精车一刀上部锥面,这样可以不用严格找正胎具就可以使胎具位置精度准确无误。然后上高位卡爪,把辊筒已经精车好的一端向下安放在定位胎上,利用胎具上部锥面实现辊筒内孔的自动找正。然后找正上部,夹紧高位卡爪,精车上部(见图4)。

图4

利用胎具自动定心找正,可以实现翻头加工时又快又好找正同心,使加工零件两端同轴度要求得以保证。采取同样的车削方法和参数车好辊筒的另一端。

4.结语

通过制作高位卡爪、翻个定位胎、合理的选择切削用量和刀具角度,实现了65Mn铸件双光辊辊筒在C5231立式车床上的精确加工,不仅解决了生产难题,更为同类零件的加工积累了经验,值得推广应用。