去毛刺法及其在差速器壳加工中的应用

2013-06-18陕西汉德车桥有限公司宝鸡722408许红昌

陕西汉德车桥有限公司(宝鸡 722408)许红昌

在金属、非金属零件的制造过程中,会不同程度地产生毛刺。毛刺将影响零件的检测、装配、使用性能和工作寿命等,有时还可能造成设备运行故障。所以,在机械加工中,必须重视毛刺的去除工作。至今,去毛刺的方法很多,据统计,有60余种,但并非所有的去毛刺工艺方法都适用于机械加工零件。对于在汽车零部件来说,既要保证精度要求,又要除尽毛刺,这就必须谨慎地选择合适的去毛刺方法。本文将在综合论述现有去毛刺技术的基础上,针对我公司所加工的产品详细地介绍我公司差速器壳去毛刺技术。

1.去毛刺方法

去毛刺技术和表面清理方法已逐渐从技术落后的手工操作向机械化、自动化、精密化乃至无人化方向发展。近十几年来,计算机技术广泛应用,发展了机器人去毛刺新工艺,还建立了去毛刺工艺数据库,可根据加工条件与加工要求选择合理的加工方法。去毛刺工序在零件加工工艺过程中占有重要要地位,不仅影响加工质量,也影响加工成本。

据统计,在精密零件加工中,去毛刺的工时占总工时的5%~10%,去毛刺的成本约占零件总加工成本的20%~40%。若精密零件上有深孔和切槽,将使去毛刺的成本大大增加。

去毛刺的方法很多,可将它们分为四大类:

(1)粗级(硬接触):属于这一类的有切削、磨削、锉刀及刮刀加工等。

(2)普通级(柔软接触):属于这一类的有砂带磨、研磨、弹性砂轮磨削及抛光等。

(3)精密级(柔性接触):属于这一类的有冲洗加工、电化学加工、电解磨削及滚动加工等。

(4)超精密级(精密接触):属于这一类的有热能去毛刺、磁力去毛刺、高压术去毛刺、电解去毛刺以及喷射去毛刺等。这类去毛刺方法可获得足够的零件加工精度。

2.应用

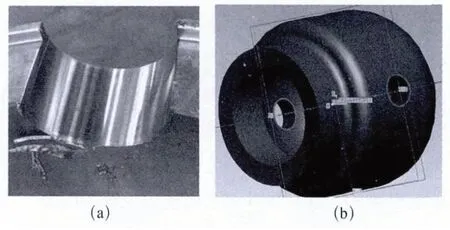

我公司由于产品繁多,现较小工件多使用人工去毛刺,这个方法不但去毛刺不干净,而且针对个别产量较大的产品就需要雇佣专人对其进行人工去毛刺。以差速器壳总成十字轴孔加工后孔口去毛刺为例,加以说明与分析。如图1所示,加工所产生的孔口毛刺主要位于两个圆柱面相交的相贯线上。该孔口毛刺具有以下特点:

图1

(1)由于外侧相贯线是一个空间轮廓,不在同一平面内,要通过普通的旋转刀具去毛刺无法实现,如加工中常用的倒角专用刀具仅限于取出圆环面的孔口毛刺,针对该相贯线上的毛刺也是无能为力。

(2)内侧的相贯线是球面与中心线过其球心的圆柱面相交所形成的平面圆形,虽然内侧的孔口毛刺在单独的形状上可以实现去毛刺的要求,但是根据差速器壳总成的特点,该圆形线是在整个总成的球体面内,普通刀具无法实现从球面里面倒角去毛刺。而且,使用较为刚性的去毛刺手段很容易产生翻边,使得差速器壳总成精加工的十字轴孔内孔壁出现高点,不能满足装配及使用要求。综上,由于质量要求以及生产需求,公司主要以人工打磨为主。

人工打磨有以下缺点:①人工打磨中所产生的磨粒飞尘、噪声等问题却使得工作环境异常恶劣。②人工打磨后的产品孔口棱角不规则,一致性较差,而且棱角表面粗糙,用手轻摸上去有轻微的划手感。③更为重要的是在人工打磨中时常会出现打磨区域过大(过量磨削),将与之相交的精加工球面磨伤,稳定性较差。④人工打磨效率较低,不能满足精益生产节拍要求。⑤使用砂轮打磨,砂轮属于易碎品,打磨工作中存在安全隐患。

经分析,首先由于该产品的毛刺所在区域为空间布局,属于不规则线条。所以采用第二类的去毛刺方法(砂带磨、研磨、弹性砂轮磨削及抛光等)不易实现。其次由于我公司生产的差速器壳总成精加工后表面粗糙度要求较高,且表面要求耐磨性较好,作为受力零件,不建议采用普通的喷射去毛刺(表面喷砂等)、电解去毛刺及热能去毛刺等方法,而且成本比较高。而磁力去毛刺会在工件去除毛刺后出现工件带磁现象,影响桥总成的装配使用,亦不适用于该工件的去毛刺。第三类去毛刺方法中的电化学加工不仅一次性投资过大,而且产品加工的局限性较大,需要制作专用夹具,保护不需要去毛刺部分,不利于产品更换;滚动加工与第二类方法近似,无法实现去毛刺的目的;冲洗加工和电解磨削的一次性投入更大而且实现较为困难,暂且不考虑。第一种方法中的锉刀及磨削有利有弊。而其中的刮刀也曾试用过,虽相对于打磨和锉刀加工有所改善,但人为因素较多,工件的外观一致性较差,效率过低,而且成本较高,最终放弃使用。

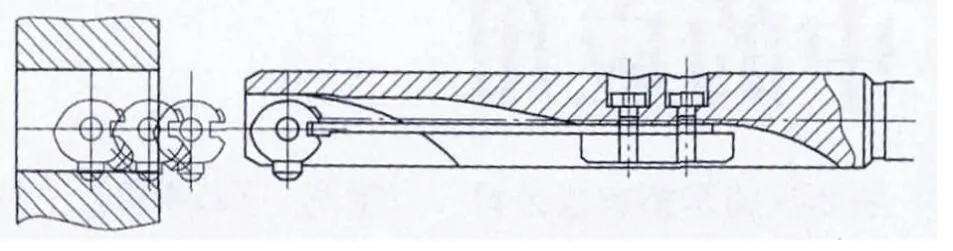

在查阅了众多资料,并联系了数家刀具厂家后确定了采用数控刀具通过机械加工的方法去除毛刺,如图2所示。该刀具采用了柔性去毛刺的特点去除差速器壳总成十字轴孔内外孔口的毛刺,在刀片进入和退出的过程中去除了工件的毛刺。而且该刀具可以通过调整弹性元件的刚性大小来满足工件不同程度的去毛刺要求以及不同的去毛刺工况(例如,在加工中存在一定程度的断续切削工况,在满足产品质量要求的前提下,选择刚性更低点的弹性元件),以获得最佳的经济效益。经长期观察和统计,该方案所实现的去毛刺尺寸稳定,且产品外观质量一致性较好,最主要的是更高效、更安全可靠。

图2

3.结语

经长期使用监测,本公司差速器壳总成十字轴孔的孔口倒角采用该数控刀具去毛刺的方案确实可行,完全满足质量要求。相对传统的去毛刺方案,大大降低了工人的劳动强度,改善了现场的环境,消除了以前存在的安全隐患,为同类型产品的去毛刺方法又增添了一种思路。该方案中的柔性设计结构可以充分发挥其所长,并利用到更加广泛的产品制造中。