基于CAXA的汽车模型加工

2013-06-18许昌技术经济学校河南461500

许昌技术经济学校(河南 461500)李 宁

在进行零件的加工制造时,如何充分利用现有数控铣床加工设备和三维造型软件加工出高质量的零件,这是工艺设计人员追求的目标。数控加工中对工艺问题处理的好坏,将直接影响数控加工的质量和效率。本文通过在数控铣床上借助CAXA制造工程师软件实现汽车模型加工的工艺方法及路线这一特例,以期能在其他数控加工中触类旁通,对广大数控加工同行有所借鉴和启发。

1.零件分析

汽车模型如图1所示,利用CAXA制造工程师软件实体造型如图2所示,零件的轮廓形状比较复杂,其外观质量要求较高。

该零件毛坯尺寸为125mm×60mm×30mm,材料为铝,要分粗加工、精加工才能较好保证加工效果。现今需要批量生产,通过数控铣削的方法完成。经分析,汽车车身的加工有以下难点:

(1)从坯料到成品,坯料的所有轮廓都需要进行加工,需要进行多次装夹。

(2)汽车轮廓曲面较多,要把汽车整个轮廓铣削加工出来,会破坏铣床的平口钳,无法加工出零件,故需要设计专门的夹具夹持毛坯。

2.工艺方案设计

把整个汽车车身轮廓在数控铣床上加工出来,必须设计一套完整的工艺方案。先加工汽车模型底面,然后加工汽车模型两侧,把汽车模型底面朝下,加工汽车模型的轮廓,但这样就会给装夹带来困难,因此必须做一套工装,否则无法完成加工。

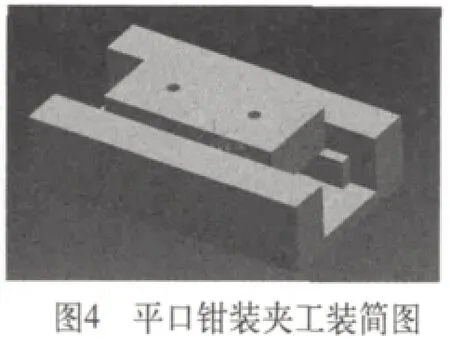

工装虽然不复杂,但是却起到举足轻重的作用。工装就是一块比毛坯稍小的矩形块及两个螺栓,矩形块钻有螺栓固定毛坯的φ10mm通孔。装夹时用螺栓固定矩形块和汽车底面,联接成一个整体,装夹方式如图3所示,再用平口钳夹持工装两侧即可完成最后加工,如图4所示。

加工设备选用华中立式数控铣床XK714,具有三轴联动功能,能实现各种平面、成形表面的铣削加工,特别是各种键槽、T形槽、螺旋槽、齿轮的加工,还可利用固定循环功能实现钻孔、扩孔、铰孔、攻螺纹等的加工,并能实现DNC加工。

3.加工工艺路线

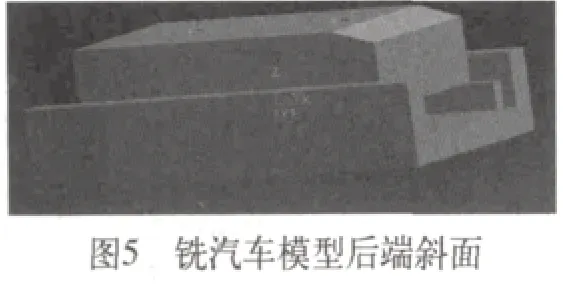

(1)在铣床上清洁平口钳,并根据加工要求用百分表校正平口钳与X轴的平行度,然后用平口钳装夹汽车模型毛坯两侧,使用垫铁将毛坯加工面抬高于钳口,避免刀具与钳口相碰,工件边夹紧边用铝锤轻轻敲击,先中间再对角,保证工件与垫铁均匀接触。用CAXA制造工程师软件直接生成铣底面和汽车模型后端斜面程序,用φ12mm的立铣刀粗、精铣汽车毛坯底平面和后端斜面(见图5)。装夹位置不变,同样可以利用CAXA制造工程师软件生成钻孔程序,在汽车底面钻两个装夹用的φ8.5mm的孔,再手动攻φ10mm的螺纹。

(2)在铣床用平口钳夹住汽车模型毛坯上下平面,装夹如图6所示,在装夹时钳口接触的已加工面垫上铜片,以免夹伤,此时用φ10mm的立铣刀铣毛坯侧面装车轮的凹槽,并钻孔,如图7所示。毛坯另一侧加工同此。加工特别注意装夹毛坯方向,保证两侧凹槽的一致性。

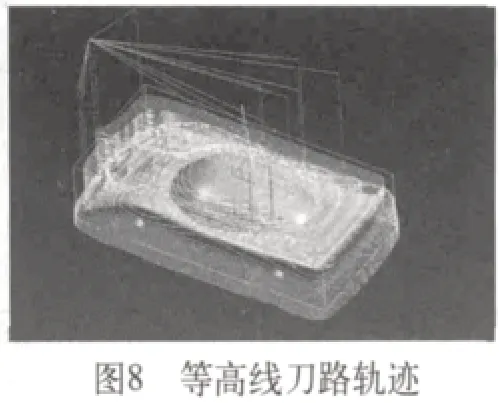

(3)加工汽车车身最重要,需要专门夹具的步骤就是铣汽车整体外形轮廓。夹具的结构和使用在前面已详细介绍。在加工工艺安排上,考虑汽车整体外形复杂,曲面较多,故采取等高线粗加工开粗,刀具为φ12mm的立铣刀。等高线粗加工是比较通用的粗加工方式,适用范围较广,它可以高效地去除毛坯的大部分余量,可指定加工区域,优化空切轨迹,并可以根据精加工要求留出余量,为精加工打下一个良好的基础。刀路轨迹如图8所示,留余量0.2mm。

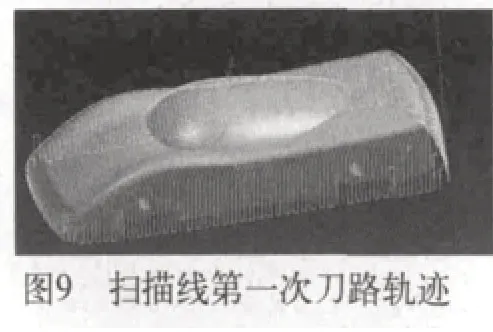

为了使汽车整体轮廓线条流畅,加工尺寸准确,故选用扫描线精加工或参数线精加工。但参数线精加工无法控制轨迹间的连接,空切较多,轨迹较长,比较耗时。扫描线精加工是沿着模型表面进给的精加工轨迹,可以指定加工边界和高度以及曲面,轨迹连接能较好设定,相比较而言,扫描线精加工更适合汽车模型的精加工,故选用扫描线精加工。为了有非常好的表面粗糙度,分别采用两次扫描线精加工,第一次留余量0.05mm,刀路轨迹与Y轴成45°,如图9所示,然后第二次用扫描线精加工留余量为0mm,刀路轨迹与Y轴成-45°,如图10所示。