基于CFD的汽车冷却系统水泵叶轮设计与实验*

2013-06-16张元勋冯琪翔

吴 杰,唐 倩,张元勋,冯琪翔

(重庆大学机械传动国家重点实验室,重庆 400044)

1 前言

水泵是汽车发动机冷却系统的核心部件,其性能直接决定发动机的运行状况。汽车发动机冷却水泵,实质为离心泵的一种,具有转速高,运行工况变化大,效率偏低,比转速较大等特点[1]。国内外学者都曾对离心泵做过多方面的研究,王秀勇、王灿星等人应用CFD技术对离心泵性能进行了预测,Nicholas Pedersen,P.Gaetani等人就叶轮对离心泵的影响进行了深入研究[2-5]。由于汽车水泵仅作为汽车发动机的配件,应用面较窄,这方面的研究并未多见,近年来,随着汽车产业的发展,汽车产量的增加,汽车相关零部件性能逐渐受到重视,对汽车水泵的研究价值也日益体现出来。

笔者针对某型号汽车水泵在运行过程中功率大、效率低等问题,经分析提出一种新型的半闭式摆线叶轮设计方法,对水泵叶轮进行重新设计,使新水泵能在性能上获得提高,满足汽车发动机冷却系统的使用要求,保证发动机能长期、安全、可靠、高效的运行。

2 叶轮设计

受发动机结构限制,叶轮外径保持不变,对叶轮的设计主要体现在叶片设计上。

2.1 叶片型线

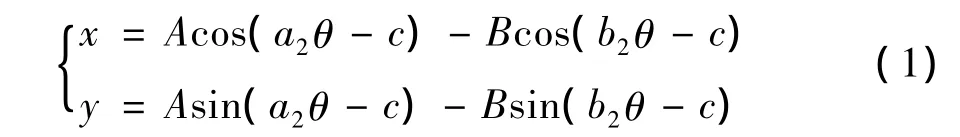

离心泵设计理论[6-8]中提到,为了得到符合流动规律的叶片,将叶轮内的液流从进口向内分成若干层,每层相当于一个流面。液体只沿着每层流动,层与层之间的液体互不混杂,将叶轮内的流动简化为研究几个流面上的流动。假设在每个轴面上的流动相同,在同一个过水断面上轴面速度均匀分布,于是只需在各计算流面上,求出液体质点的运动轨迹,然后运用摆线拟合轨迹,便得到了叶轮叶片型线方程:

为了减小叶轮出口处回流,出口采用一段弧线修型:

式中:A,B为影响型线长度的系数;a,b,c为影响叶片弯曲程度的系数。

2.2 叶片数和厚度

叶片数对泵的扬程、效率、汽蚀性能都有一定的影响。为了使叶轮流道里液流有比较均匀的平均速度,以及减少在一个叶片上的压力差,同时考虑尽量减少叶片的排挤和表面摩擦,叶片数目Z=6。叶片厚度一般是根据强度及铸造工艺的可能性而确定的。根据强度计算的叶片较薄,故一般都能满足强度需要,新叶轮叶片厚度取2 mm[6]。

2.3 叶片布置

长短叶片相间的布置形式可以避免叶轮进口排挤问题,改善了叶轮流道的扩散状况,稳定液流[9]。新叶轮在叶片布置上采用了长短叶片相间的布置方式。

3 数值模拟

Fluent作为一种CFD软件,可以用来模拟从不可压缩到高度可压缩范围内的复杂流动,因具有多种求解方法和多重网格加速收敛技术,能达到最佳的收敛速度和求解精度,同时具有灵活的非结构化网格和基于解的自适应网格技术及成熟的物理模型,在流体领域应用十分广泛[10]。通过导入水泵模型,进行网格划分,边界设置,最后运用Fluent内置求解器进行运算可得到水泵流道的数值模拟结果。

3.1 模型建立和流道网格划分

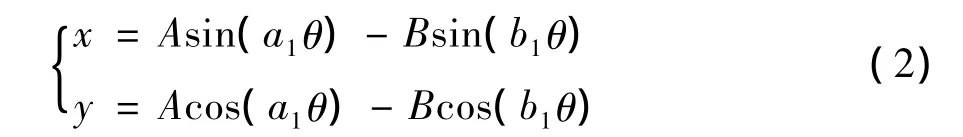

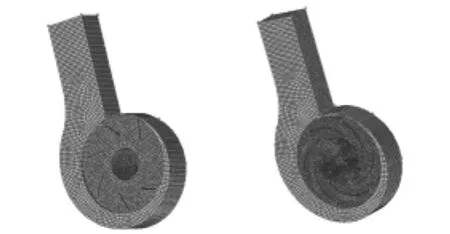

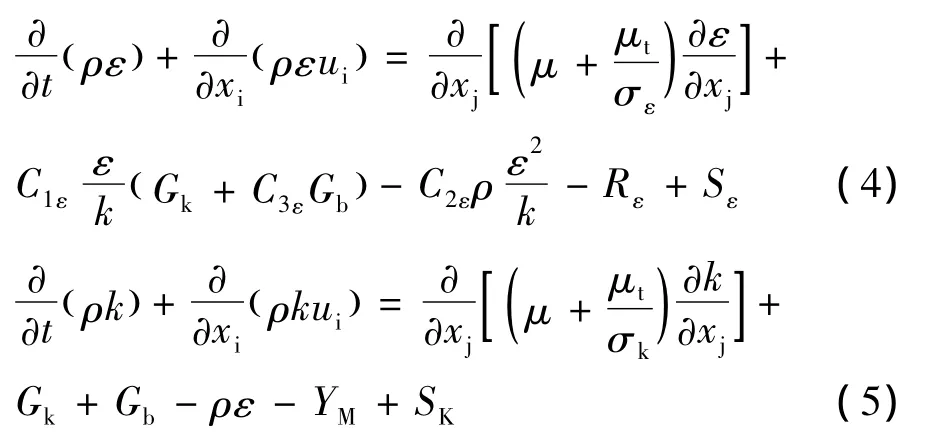

水泵外径60 mm,旧叶轮叶片数7,新叶轮叶片数6,长短叶片交替对称布置,利用三维建模软件PROE建立叶轮的实体模型。旧叶轮和新叶轮三维模型分别如图1所示。通过叶轮模型,建立水泵的流道模型并导入Fluent前处理软件Gambit进行网格划分和边界设定,网格划分时对叶轮部分进行网格加密,完成后的流道网格模型如图2所示。

图1 新(右)旧(左)叶轮三维模型

图2 新旧叶轮流道网格模型

3.2 控制方程和湍流模型

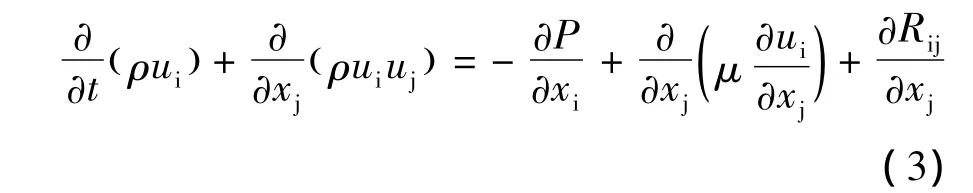

N-S方程比较准确的描述了液体实际的流动,本文采用时均化处理的N-S方程作为流动控制方程,标准k-ε模型作为湍流模型,采用SIMPLEC算法计算压力速度耦合。

控制方程表达式:

式中:ui,uj为流场中各坐标轴方向的平均速度;P为压力;x为位移;ρ为流体密度;μ为黏性系数;Rij为雷诺应力张量,Rij=-

湍流模型表达式:

式中:k表示湍动能;ε表示能量耗散率;σk和σε是k方程和ε方程的湍流Prandtl数,Gk表示由层流速度梯度而产生的湍流动能;Gb是由浮力产生的湍流动能;YM是由于在可压缩湍流过渡的扩散产生的波动;C1,C2,C3以及其余参数为可以确定的常量。

3.3 求解边界条件设定

针对本文模型,计算时共需设定四个边界条件,分别如下:

(1)进口条件:采用速度进口(Velocity-inlet),指定入口速度值。

(2)出口条件:出口设为自由流出边界(Outflow),保证流动是完成发展的。

(3)壁面条件。壁面设置为无滑移的固定壁面(Wall),叶轮壁面施加一个旋转速度。

(4)接触面条件。叶轮与蜗壳流道两部分流体的相互作用通过设置接触面(Interface)来进行传递。

4 结果分析

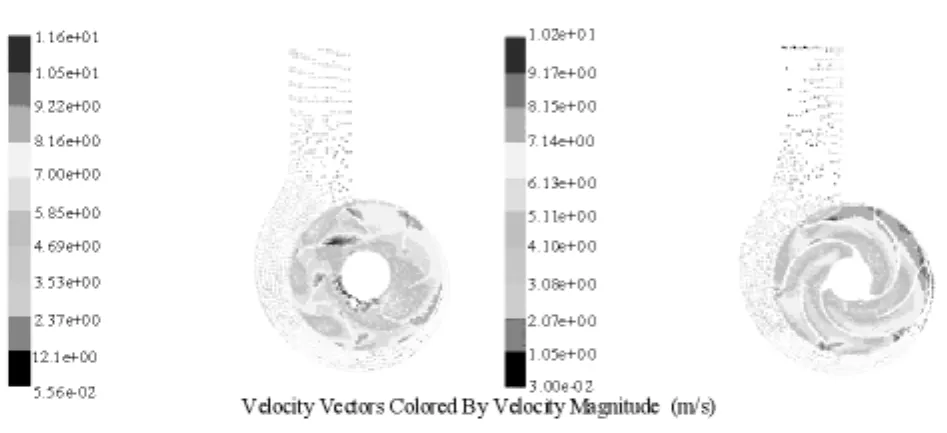

本文对水泵叶轮转数3000 r/min,流量40 L/min工况下的水泵流场进行了分析。在此工况下,经过Fluent软件计算,得到了水泵流道的压力分布图(如图3所示)以及速度矢量图(如图4所示)。

图3 新旧叶轮总压对比图

从图3可以看出,水进入叶轮后,叶轮叶片对水流做功,压力逐渐升高,叶片出口位置达到最大值。相比于旧叶轮,新叶轮水泵流道的压力分布更为均匀,尤其体现在叶轮根部。同时还可以看出旧叶轮低压区分布范围广,在这些区域产生汽蚀的可能性较大,从而对水泵造成比较严重的破坏,使用性能大大降低。

图4 新旧叶轮速度矢量对比图

从图4可以看出,水进入叶轮后,速度随着叶轮半径的增加速度逐渐升高,在出口处速度达到最大值。由于旧叶轮轴向无过渡,水流方向由轴向突然转变变为径向,产生较大冲击,并且旧叶轮叶片型线不合理,出口存在较多的回流,叶片对水流的做功不充分,速度分布不均匀,能量损失严重,效率低。新叶轮叶片型线更符合液体的流动规律,出口回流现象减少,水流从轴向到径向平稳过渡,并且在水流从叶轮进入蜗壳的过程中,对水流充分做功,使叶轮的机械能充分转化为水的动能,效率更高。

5 实验与结论

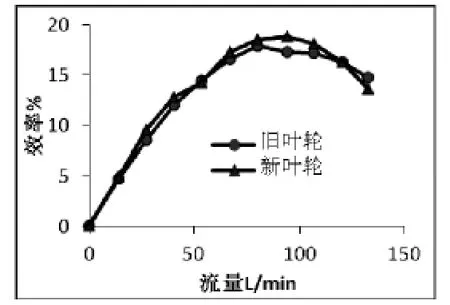

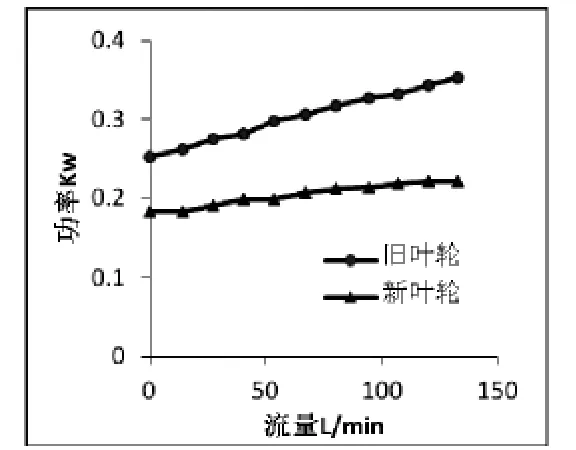

在水泵试验平台分别对新旧叶轮水泵进行了性能实验,通过控制水泵流量,得到水泵转速为3000 r/min时各个运行工况下水泵的外特性参数,并分别绘制了新旧叶轮的流量-效率和流量-功率对比曲线,分别如图5和图6所示。

图5 流量-效率曲线图

从图中可以看出,新型半封闭式摆线叶轮相比于旧叶轮,水泵的功率降低在30%以上,效率提高约两个百分点,与流场分析结果相应。

图6 流量-功率曲线图

本文通过数值模拟与实验结合的方法,证明了新型半封闭摆线叶轮水泵在性能上有一定的优越性,为汽车冷却系统水泵设计提供了一种新的思路。

[1]李 华.基于水力损失模型的汽车水泵性能预测的研究[D].上海:上海交通大学,2012.

[2]王秀勇,王灿星.基于数值模拟的离心泵性能预测[J].流体机械,2007,35(10):9 -13.

[3]Nicholas Pedersen,Poul S.Larsen.Flow in a Centrifugal Pump Impeller at Design and Off- Design Conditions[J].Journal of Fluids Engineering,2003(125):62 -72.

[4]Gaetani P,Boccazzi A,Sala R.Low Field in the Vaned Diffuser of a Centrifugal Pump at Different Vane Setting Angles[J].Journal of Fluids Engineering,2012(134):1 -12.

[5]Jong- Soo Choi,Dennis K.Mclaughlin,Donald E.Thompson.Experiments on the unsteady flow field and noise generation in a centrifugal pump impeller[J].Jouranl of Sound and Vibration,2003(263):493-514.

[6]关醒凡.现代泵技术手册[M].北京:宇航出版社,1995.

[7]John S.Anagnostopoulos.A fast numerical method for flow analysis and blade design in centrifugal pump impellers[J].Computers &Fluids,2009(38):284 -289.

[8]金树德,陈次昌.现代水泵设计方法[M].北京:兵器工业出版社,1993.

[9]黄 思,李作俊.具有长短叶片离心泵的全三维湍流数值模拟[J].化工机械,2006,33(2):90-98.

[10]江 帆,黄 鹏.Fluent高级应用与实例分析[M].北京:清华大学出版社,2008.