基于ANSYS-PDS的矫直机工作辊可靠性分析*

2013-06-16吴小军李玉贵王效岗王荣耀

吴小军,李玉贵,王效岗,王荣耀

(太原科技大学重型机械教育部工程研究中心,山西 太原 030024)

1 引言

板材在轧制、运输及各种加工过程中常因外力作用、温度变化及内力消长而发生弯曲或扭曲变形,要保证板材成为合格产品,就必须使用矫直机对其进行矫直加工,消除残余应力[1]。工作辊是矫直机的重要部件,直接与被矫板材相接触,决定了矫直效率和矫直质量。所以当矫直机工作辊出现故障时,不仅会影响板材质量,也会降低工作效率。为此笔者针对矫直机第三号工作辊时常出现的断裂现象,对工作辊受力情况进行分析计算,再运用ANSYS-PDS模块对工作辊进行可靠性分析。

2 矫直机工作辊受力分析

2.1 工作辊矫直力计算

板材通过由上下两排相互交错排列组成的矫直辊系,经过多次反复弯曲得到矫直[2]。金属材料在较大弹塑性弯曲条件下,不管其原始弯曲程度有多大区别,在弹复后都会显著减小,甚至趋于一致[3]。

矫直机作用在工作辊上的矫直力可以通过弯曲力矩来计算。根据材料力学的知识,板材在矫直加工中的受力状态基本属于集中载荷作用,这些载荷就是各工作辊施加在板材上的矫直力。

根据板材的受力状况,按力矩平衡可得到十一辊中厚板矫直机各辊矫直力Fi的计算公式。

式中:Mi为各工作辊所在位置的弯矩。

基于大变形矫直方案,对各工作辊弯曲力矩做简化假设。

M1=M11=0(不起弯曲作用)

将式(2)~(4)代入式(1)得出各工作辊的矫直力:F1=2Ma/P;F2=6Ma/P;F3=(6Ma+2Mb)/P;…;F11=2Mc/P。

可知F3为最大值,F11最小,因在第十一号工作辊上板材已基本矫直,工作辊受力主要来自板材重力。

2.2 工作辊的静力分析

假设矫直机矫直板材的过程非常缓慢,可将工作辊的受力状态看成一个静力学问题,工作辊的受力情况如图1所示。假设板材从矫直辊缝的正中间通过,矫直反力P2沿工作辊中心对称均匀分布,作用长度等于板材宽度B;由于板材塑性变形的存在会使工作辊对板材的压弯作用点向咬入侧倾斜,形成超前接触角D1;P1为工作辊与支承辊之间的接触压力,也假设沿辊身长度L均匀分布[4]。

图1 工作辊受力情况

3 工作辊的可靠性分析

3.1 建立极限状态函数

通过上述分析得知第三号工作辊的矫直力最大。在工作环境大体一致时,选择三号辊进行可靠性分析。可靠性是一种综合性的系统工程问题,产品的可靠性受多个因素影响,但这些因素均表现出不确定性,比如产品的材料、几何尺寸、承受的实际工作载荷等都不完全一样[5]。所以可靠性分析就是把产品设计、使用中所涉及到的因素都描述成服从一定概率分布的随机变量,利用这些变量构建概率密度函数[6]。

式中:SS为材料的强度极限;MAXSTR为工作辊在工作中出现的最大应力。

上述函数即为应力-强度干涉模型。工作辊在使用过程中,不允许出现应力超过强度极限的事件发生,所以求工作辊的可靠度即为求DETSS>0的概率。

3.2 工作辊受力的有限元分析

基于太原科技大学实验室十一辊全液压矫直平台,试验测得矫直机对H为6 mm,B为600 mm规格的板材进行矫直时第三号工作辊施加的矫直力为143.082 kN。根据受载情况,算例中忽略工作辊的扭矩,同时为减少计算时间,在有限元建模过程中忽略键槽、倒角等以简化模型。建立的工作辊模型见图2。

图2 工作辊有限元模型

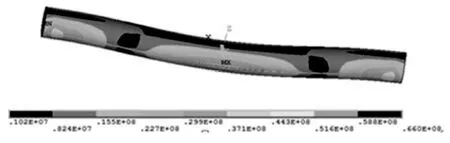

对工作辊模型进行网格划分,拾取工作辊的两边端面,选择ALL DOF进行约束,对指定位置施加载荷进行静力分析,最终得到工作辊在矫直的某一时刻等效应力图,如图3所示。

图3 工作辊等效应力图

3.3 工作辊可靠性分析

通过GUI操作得到工作辊受力分析的LOG文件,对其进行整理,删除错误和不必要的操作命令得到“干净”的命令流,补充输入命令行将等效应力按降序排列并提取最大等效应力“MAXSTR”,定义极限状态方程“DETSS=SS-MAXSTR”,形成一个完整的分析命令流文件,导入ANSYS-PDS模块,进行可靠性分析。在PDS处理器中,定义设计随机输入参数L、B、P1、P2和 D1,并选择参数满足的分布规律,随机输出参数为极限状态函数“DETSS”。

选择Monte Carlo Sims进行分析,抽样方法为直接抽样,仿真循环次数100次,使用1234567作为初始化种子值,执行单机概率设计循环仿真计算。

3.4 可靠性分析结果

经计算,由概率设计结果查得极限状态函数“DETSS”大于0、置信度为95%时的可靠度R=99.95%,说明该工作辊的可靠度满足设计要求。为检验样本数据是否按照给定的概率分布抽样获得,可通过查看任意随机输入变量的柱状图进行验证,由图4、5可知,工作辊的外径D1柱状图接近均匀分布(UNIF)函数曲线,载荷P2接近对数正态分布1(LOG1)函数曲线,曲线均比较光滑,没有大的间隙,满足要求。其他随机输入变量从略。

图4 工作辊外径柱状图

图5 载荷柱状图

执行100次的PDS求解,可得最大等效应力(MAXSTR)和极限状态函数(DETSS)的抽样过程图,从图6、7所示曲线趋势可以发现曲线走势趋向平稳,表明采用的仿真次数足够多。

图6 最大应力样本趋势图

图7 均值样本趋势图

概率灵敏度是一个很重要的参数,通过PDS后处理可得到工作辊模型中任意随机输出变量的灵敏度图,得出影响工作辊可靠性的关键因素,从而在设计、制造和使用过程中控制这些参数,使工作辊更具可靠性和安全性。由随机输出变量DETSS的灵敏度图8可以看出,对工作辊可靠性影响最大的因素是随机输入参数P2,其次是D1和P1,其它输入变量对工作辊可靠性影响较小可以忽略不计。又因图中P2、D1变量为负值,表明工作辊的可靠性随P2、D1变量的增大而减小;P1变量为正值,表明工作辊的可靠性随P1变量的增大而增大。

4 工作辊可靠性分析结论

由上述分析得知,从矫直机十一根工作辊中选取矫直力最大的第三号工作辊进行可靠性分析,工作辊的可靠度依然较高,表明其可靠性满足设计要求。同时,可看出板材的矫直力P1、反矫直力P2和超前接触角D1的大小对工作辊的可靠性影响最显著,因此在矫直机的运行过程中应严格控制矫直力和压弯量来减小负载,同时利用支承辊增加细长工作辊的径向刚度提高其可靠性。笔者之前提到的第三根工作辊经常出现的故障,极有可能是因负载过大引起的。

图8 工作辊随机参数灵敏度图

5 结论

笔者利用ANSYS软件的PDS模块对矫直机工作辊进行可靠性分析,将工作辊的几何尺寸、强度极限、载荷强度等定义为随机输入变量,采用蒙特卡洛法计算得到工作辊的可靠度和灵敏度等信息,直观的反映了各随机变量对工作辊可靠性的影响程度。同时,该计算过程和分析方法具有普遍适用性,可以对类似的机械构件进行可靠性分析,在工程应用中具有一定的参考使用价值。

[1]崔 甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2007.

[2]刘新伟.辊式矫直机传动形式及特点简介[J].一重技术,2001(4):9-11.

[3]何艳华.辊式矫直机的两种矫直力计算模型对比研究[J].冶金设备,2006(4):18-21.

[4]季明明.板带轧机工作辊裂纹应力强度因子的有限元求解方法[J].冶金设备,2008(1):52 -54.

[5]博弈创作室.ANSYS9.0经典产品高级分析技术与实例详解[M].北京:中国水利水电出版社,2005.

[6]宫恩祥.基于APDL参数化建模的轴系可靠系[J].排灌机械工程学报,2010(6):506 -509.