锅炉投油燃烧对FGD脱硫系统的影响

2013-06-15曲立涛陶莉杨小玲周艳明

曲立涛,陶莉,杨小玲,周艳明

(1.湖南省湘电锅炉压力容器检验中心有限公司,湖南 长沙 410007;2.湖南省电力公司科学研究院,湖南 长沙 410007)

根据国家环保部《关于火电企业脱硫设施旁路烟道挡板实施铅封的通知》 (环办〔2010〕91号)的要求,各级环保部门和各电力集团公司要积极鼓励火电企业逐步拆除已建脱硫设施的旁路烟道。对暂时保留旁路烟道的,所有旁路挡板必须实行铅封。要求所有新建燃煤机组不得设置脱硫旁路烟道。湖南省目前300 MW及以上机组共计33台,仅某电厂三期#5,#6机组设置了脱硫系统启动塔,其余机组烟气旁路进行铅封或拆除处理。锅炉在启动、停机时,电厂通常采取开烟气旁路的方式来保证脱硫塔的正常运行,但机组在低负荷及调峰情况下采用投油稳燃时,烟气旁路处于封闭状态,锅炉投油燃烧时的产物及未燃烧完全的燃油全部进入脱硫系统吸收塔浆液内,严重影响脱硫系统的正常运行。

1 锅炉投油燃烧情况

目前,我国大型燃煤发电锅炉在启动、停运、低负荷稳燃及深度调峰阶段由于设计、燃煤等原因均需耗用大量的燃油助燃,尤其是在锅炉冷态启动过程中,锅炉炉膛温度较低,参数上升较慢,投油量大,所投燃油有相当一部分燃烧不完全,以600 MW超临界无烟煤“W”火焰锅炉为例,一次冷态启动须耗用#0柴油50~70 t。低负荷稳燃及深度调峰情况在湖南省也较为普遍,目前湖南省电网负荷峰谷差较大,最大峰谷差超过800万kW,各厂均需进行深度调峰,部分火电厂最低调峰负荷仅为30%BMCR(BMCR为锅炉最大连续蒸发量),在深度调峰过程中需消耗大量#0柴油用于锅炉稳燃。

2 锅炉投油燃烧对脱硫系统的影响

烟气系统铅封旁路门后,在锅炉投油燃烧时,燃烧形成油污和油灰 (部分未燃的碳氢化合物)等细小颗粒将全部进入吸收塔系统,对脱硫系统产生一系列影响。

2.1 对脱硫效率及吸收塔浆液pH值的影响

以某厂#3,#4机组为例,烟气脱硫系统采用某公司石灰石/石膏湿法FGD技术。表1是该机组配置的FGD装置设计参数。

表1 FGD装置部分设计参数

该机组基本维持在500 MW以下,最低负荷为351 MW。燃煤煤质差,低位发热量低且平均全硫含量在1.4%以上,#3、#4主机分别于2011年1月10—13日、2011年1月11—13日多次采用投油助燃。在投油助燃期间均未开启旁路门,投油助燃后脱硫系统效率明显下降。表2,3分别为#3机组投油情况统计、#3机组脱硫系统运行情况。

表2 #3机组主机投油情况统计

表3 #3机组投油燃烧后脱硫系统运行参数

查阅主机操作记录,在统计期间#3机组共计投油5 614.91 kg,#4机组共计投油6 496.09 kg。分析表3数值,#3机组锅炉投油燃烧后,随着时间的延长,在机组负荷减小,原烟气SO2浓度下降,供浆量不变的情况下,#3机组脱硫系统效率由最高98.47%下降至97.49%,浆液pH值由最高5.55下降至5.24。由于脱硫系统各设备的运行状态未作变动,而#3机组锅炉一直进行投油助燃,故效率下降应与吸收塔浆液品质下降有关。

经取样化验分析,1月12日#3,#4机组吸收塔浆液中油含量分别为7.21,4.38 mg/L。

FGD脱硫系统主要依据酸碱中和原理进行脱硫,即酸性的SO2与碱性的CaCO3进行反应,从而达到脱出烟气中SO2的目的。在吸收塔内,主要存在以下化学反应〔2〕:

气相SO2被液相吸收过程

吸收剂溶解和中和反应

其中,由于 CaCO3在水中的溶解度小,式(4)是整个FGD反应的关键步骤之一。油进入吸收塔浆液后,在搅拌、喷淋等相互作用下快速分散在吸收塔浆液中,并在吸收塔浆液中石灰石、亚硫酸钙等颗粒的表面形成一层薄薄的油膜,对石灰石等颗粒形成包裹,阻碍了石灰石的溶解,使式(4)的反应速率下降,式 (5)随之受到影响,吸收塔浆液pH值下降,出现“石灰石致盲”现象〔3,4〕,即采取加大供浆量 pH值也会持续下降,直接导致脱硫效率下降甚至无法维持。从表3可以发现,#3机组吸收塔浆液油含量达到7.21 mg/L后,脱硫效率虽然在95%以上,但脱硫效率及吸收塔浆液pH值已呈持续明显下降的趋势。据查,#4机组也有类似情况出现,这说明,主机长时间的投油运行,导致吸收塔浆液开始出现恶化势头。

2.2 对吸收塔液位及浆液的影响

油污中含有的有机物成分,进入吸收塔浆液后,在吸收塔内强烈扰动状态下,极易形成细碎泡沫,大量聚集于浆液表面。而吸收塔液位的测量一般采用安装在吸收塔底部的压差式液位计 (如图1所示),在DCS上显示的液位是根据测得的差压与吸收塔内吸收塔浆液密度计算所得到的值,计算公式如下〔5〕:

图1 吸收塔液位计示意图

式中 H为吸收塔浆液池高度;H1为吸收塔压力变送器至塔底标高;H2为吸收塔压力变送器至浆液池面标高;P为压力变送器测量值;ρ为取样处浆液的密度值。

由于气泡和泡沫的比重较小,浮于吸收塔浆液上层,吸收塔内真实液位则会远高于DCS上显示液位,从而非常容易导致吸收塔浆液溢流。表4列举了某电厂3台机组脱硫系统因吸收塔浆液含油而导致浆液溢流的现象。

主机操作记录显示 3,4机组投油量分别为9 192.1,7 431.2 kg,为进一步研究主机投油对吸收塔浆液的影响,对吸收塔浆液取样并化学分析,分析结果如表5所示。

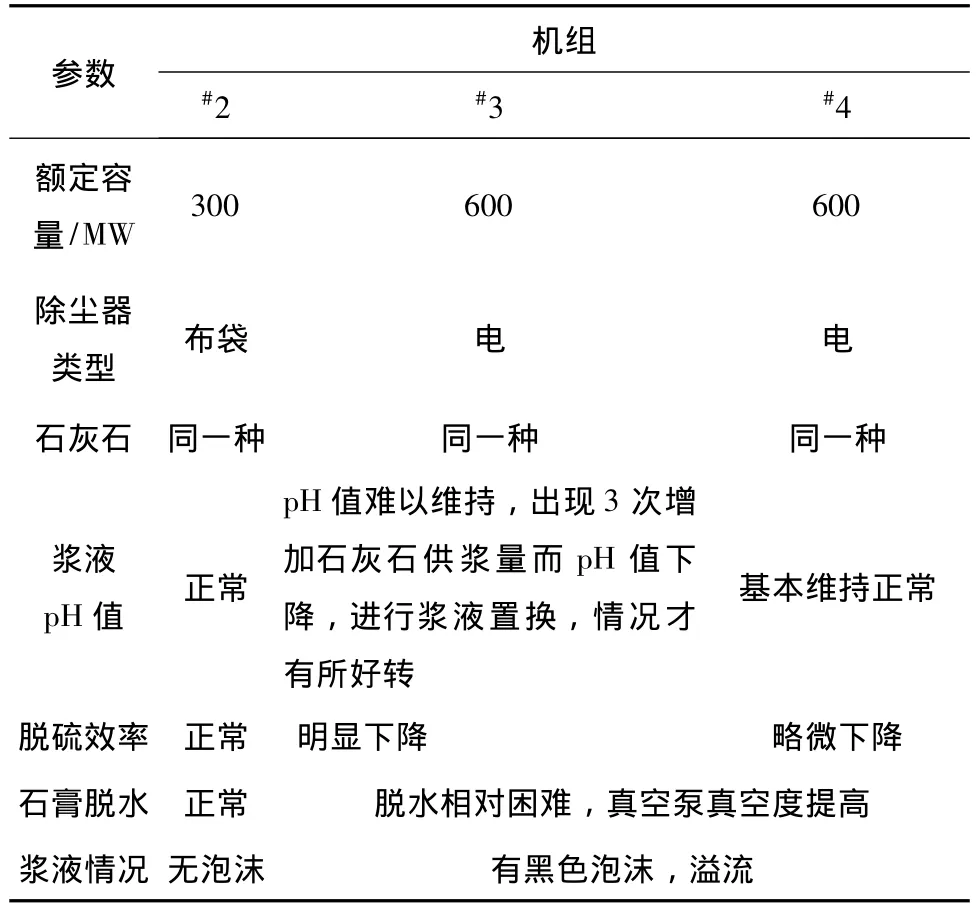

表4 脱硫吸收塔浆液异常情况比对

表5 吸收塔浆液分析数据

从表4可知,在石灰石品质相同的情况下,投油对吸收塔浆液溢流产生较大影响,投油量较大的#3,#4机组吸收塔均出现了黑色泡沫的溢流。表5数据显示,3台机组吸收塔浆液中油的含量差别较大,#2塔浆液中油含量为3.21 mg/L,#3,#4吸收塔浆液中油的含量分别达到13.28,9.18 mg/L;#2吸收塔脱硫效率为96.2%,而#3,#4吸收塔脱硫效率分别为89.5%,92.4%,这说明浆液中的油含量越高,对机组FGD脱硫效率的影响越大。运行中发现,#3吸收塔脱硫效率下降后进行3次增加石灰石供浆量操作,但吸收塔浆液pH值并未升高,反而降低,后采用浆液置换处理情况才有所好转,说明#3机组吸收塔石灰石的溶解受到抑制,吸收塔浆液已出现中毒现象。

2.3 对石膏真空脱水系统的影响

含油的吸收塔浆液通过石膏排出泵进入石膏脱水系统,由于油污以及未完全氧化的亚硫酸产物等的存在,容易造成真空皮带机滤布空隙的堵塞,旋流器和真空皮带机的效率下降,导致石膏浆液脱水困难。

表6列举了锅炉未投油燃烧与投油燃烧对石膏品质的影响。

表6 脱水石膏品质对比 %

表6数据显示,锅炉投油燃烧对脱水石膏品质有较大影响,现场查看,发现锅炉投油后的吸收塔浆液进行真空脱水时,脱水系统真空度明显高于未投油时的真空度,但前者脱水石膏中含水量约为后者的 2倍,达 16.58%,且 CaSO3·1/2H2O,CaCO3均高于后者,而CaSO4·2H2O含量偏低,取该机组配套的吸收塔浆液进行浆液的含油量分析时发现,该浆液含油量达9.8 mg/L,说明投油对脱水石膏品质有明显影响。

图2,3分别为锅炉未投油和投油燃烧后脱水石膏的对比照片,与锅炉未投油燃烧时的脱水石膏相比,投油燃烧后的脱水石膏颜色明显为暗黑色,影响石膏的综合利用。为解决石膏脱水困难问题运行人员常采用降低石膏排出泵出力及真空皮带机速度的方法来提高石膏脱水效果,而这样会导致吸收塔内浆液密度逐渐升高,浆液循环泵电流增大,影响脱硫系统的安全运行。

3 结论

1)锅炉投油燃烧产物伴随烟气进入吸收塔后对脱硫系统多个方面造成影响,实际运行结果显示,当吸收塔浆液中油含量达到9.18 mg/L时,吸收塔脱硫效率、吸收塔浆液pH值均呈下降趋势,吸收塔浆液出现起泡、溢流的现象,当吸收塔浆液中含油量达13.28 mg/L时,吸收塔浆液出现石灰石致盲现象。

2)锅炉投油燃烧对石膏真空脱水系统、石膏品质产生较大影响。实际运行中发现,吸收塔浆液含油达9.8 mg/L时,石膏品质明显下降,亚硫酸钙、碳酸钙含量较高,脱水也较为困难,石膏含水量约为未投油的2倍。

3)有必要进一步研究掌握油污进入脱硫系统后的影响机理及影响程度,制订预防、减轻或消除投油燃烧时对脱硫系统影响的方法和措施,以保证脱硫系统的安全性及高效、稳定和优化的运行。

〔1〕杜博,张建军,鲁先超,等.锅炉投油运行对环保设备的影响和对策〔J〕.山东电力,2011,184(06):58-60.

〔2〕周志祥,段建中,等.火电厂湿法烟气脱硫技术手册〔M〕.北京:中国电力出版社,2006.

〔3〕杨晨.石灰石-石膏湿法脱硫系统运行中“盲区”问题探讨〔C〕.全国电力行业脱硫脱硝技术协作网年会暨技术研讨会论文集.2008,31-33.

〔4〕李国勇,陶莉,柳进云.湿法脱硫装置运行中脱硫效率不高原因分析〔J〕.电力科技与环保,2011,27(03):38-39.

〔5〕张启玖,张瑞明.石膏湿法脱硫吸收塔石膏浆液pH及液位调节分析〔J〕.华北电力技术,2005,34(10):25-27.