镀液组成对铬-金刚石复合电沉积的影响

2013-06-14何湘柱黄利勇张文俊宋清

何湘柱*,黄利勇,张文俊,宋清

(广东工业大学轻工化工学院,广东 广州 510006)

镀铬是当代电镀行业三大镀种之一,以铬为基质金属的复合镀层具有良好的耐磨性,较低的缸套磨损性,较高的热负荷承载能力和较强的抗烧损能力,在现代高功率、低排放的发动机上得到很好的应用,如铬基陶瓷复合镀和铬基金刚石复合镀已成为活塞环表面处理的高端前沿技术[1-2]。六价铬是一种毒性极强的致癌物质,三价铬镀铬由于具有毒性低、电流效率高、无需加热等优点,越来越受青睐[3]。三价铬复合电镀是在三价铬镀液中加入适宜的表面活性剂和固体微粒,采用电沉积法得到复合镀层的技术,常用的固体微粒有SiC、Al2O3、WC、ZrO2和金刚石等。目前三价铬复合电沉积的研究多停留在实验室阶段,其应用推广还有许多问题需要解决,如铬复合镀液的稳定性、镀厚性及复合电沉积机理等问题。但这些问题一旦有所突破,三价铬复合镀层就有望成为硬铬镀层的替代品[4]。

金刚石具有极高的硬度,是一种超硬材料,可用于制备超硬材料复合镀层[5]。张来祥等[6]研究了纳米金刚石水基稳定分散体系的组成及分散工艺。谢洪波等[7]研究了纳米金刚石复合镀铬工艺,得到最佳工艺参数,并分析了所得铬-纳米金刚石复合镀层的微观形貌和摩擦力矩。本文在课题组前期工作的基础上[8-9],以超细金刚石粉为分散微粒,采用三价铬镀液电沉积制备铬-金刚石复合镀层。

1 实验

1.1 基体

镀槽规格为10 cm × 10 cm × 10 cm,阳极采用大面积DSA 片,阴极采用2 cm × 2 cm 的紫铜片,单面镀覆[8]。

1.2 工艺流程

打磨─水洗─除油(Na3PO416 g/L,Na2CO312 g/L,OP-10 2 mL/L,Na3SiO34 g/L,室温,10 s)─酸洗[w(HCl)=10%]─自然风干─称重─电镀─水洗─自然风干─称重。

1.3 金刚石粉前处理

超细金刚石粉粒径为1~5 µm,需先对金刚石粉进行前处理,以除去金刚石粉表面杂质和增加其润湿性,以利于其更好地分散于镀液中。具体为:先用H2SO4与HNO3体积比为3∶1 的混酸超声分散30 min,随后在90 °C 下用上述混酸搅拌回流处理10 h,经抽滤、洗涤再抽滤后,于80 °C 下烘干备用[9]。

1.4 镀液组成与工艺

未特别说明处,镀液组成与工艺条件为:

CrCl3·6H2O 120 g/L

HCOOK 80 g/L

CH3COONa·3H2O 32 g/L

KCl 76 g/L

NH4Cl 52 g/L

金刚石 10 g/L

Jk12 A/dm2

v(搅拌) 150 r/min

pH 1.0

θ30 °C

t15 min

镀液pH 用30%(体积分数)稀盐酸和10%(体积分数)氨水调节。

1.5 性能测定

1.5.1 厚度

采用称重法,按以下公式计算[10]:

式中,δ为铬镀层的厚度(μm);m1、m2为电镀前、后铜片的质量(g);A为铜片的受镀面积(cm2),ρ为铬的平均质量密度(7.20 g/cm3)。

1.5.2 外观和形貌

采用目测法评价镀层外观,评判标准如下[10]:

另外,外观为0~3 指镀层起皮且几乎脱落;部分漏镀或镀层部分脱落时,外观评定为0。采用S-3400N扫描电子显微镜(日本日立集团,SEM)观察镀层形貌。

1.5.3 显微硬度

采用HXD-1000TC 显微硬度计(上海泰明光学仪器有限公司)测定镀层的显微硬度,载荷为100 g,保荷时间为15 s,每个试样测量5 个不同部位,取平均值。

2 结果与讨论

2.1 镀液组分对Cr-金刚石复合镀层性能的影响

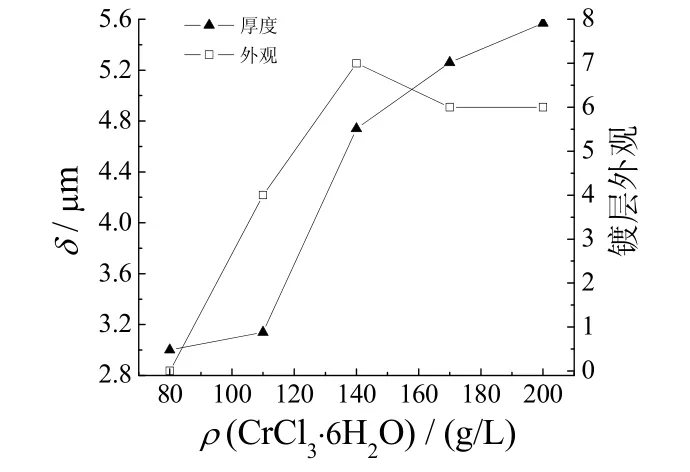

2.1.1 CrCl3·6H2O

CrCl3·6H2O 质量浓度对Cr-金刚石复合镀层性能的影响见图1。从图1可知,随镀液中CrCl3·6H2O 质量浓度的增大,Cr-金刚石复合镀层的厚度不断增大,增大的趋势为先缓后快最后趋于平缓,镀层外观则呈先升后降再趋于平缓的变化趋势。CrCl3·6H2O 的质量浓度为80 g/L 时,基体表面部分漏镀;CrCl3·6H2O 的质量浓度为140 g/L 时,镀层外观最好;CrCl3·6H2O 质量浓度从110 g/L 增大至140 g/L 时,镀层厚度的增长速率最快。

图1 CrCl3·6H2O 质量浓度对Cr-金刚石复合镀层厚度和 外观的影响Figure 1 Effect of CrCl3·6H2O mass concentration on thickness and appearance of Cr-diamond composite coating

随镀液中CrCl3·6H2O 质量浓度的增大,显然镀液中的Cr(III)含量也会增大,形成的铬配位离子含量会随之增大,能及时传输到阴极表面的水合铬配位离子增多,发生还原反应的Cr(III)离子数越来越大,阴极极化反应速率增大,镀层厚度也就不断增大。但镀液中的配位剂含量一定,因此,形成的铬配合离子数量有限。且电镀反应的电流密度和阴极表面积也一定,能够传输到阴极表面的水合铬配位离子和能在阴极表面发生还原反应的Cr(III)离子数也就有限。因此,CrCl3·6H2O 的质量浓度大于140 g/L 时,随CrCl3·6H2O质量浓度不断增大,镀层虽然继续增厚,但增加的速率明显减小。同时,由于铬的成核速率降低,使镀层组织变粗糙、外观变差。镀液中CrCl3·6H2O 质量浓度以170 g/L 为宜。

2.1.2 HCOOK

HCOOK 为三价铬镀液的主配位剂[11],其含量对镀层厚度和外观的影响见图2。由图2可知,随镀液中HCOOK 质量浓度的增大,复合镀层厚度减小,镀层外观先改善后变差,HCOOK 为90 g/L 时,镀层外观最好。这是由于随HCOOK 含量增大,镀液中的甲酸配体含量增大,高配位数的配位离子增多,活化配合物的形成变得困难,使Cr(III)离子的电极反应越来越慢,镀层厚度减小,而电极反应速率减慢使镀层晶粒更为细小、平整和致密,表面光亮度改善。HCOOK 的质量浓度为120 g/L 时,由于镀液中的甲酸配体含量过高,直接阻碍了Cr(III)离子的还原,铬沉积受阻,基体表面部分漏镀。HCOOK 为60 g/L 时,虽然镀层比30 g/L时薄,但其外观较好,故选用HCOOK 60 g/L 为宜。

图2 HCOOK 质量浓度对Cr-金刚石复合镀层厚度和外观的影响Figure 2 Effect of HCOOK mass concentration on thickness and appearance of Cr-diamond composite coating

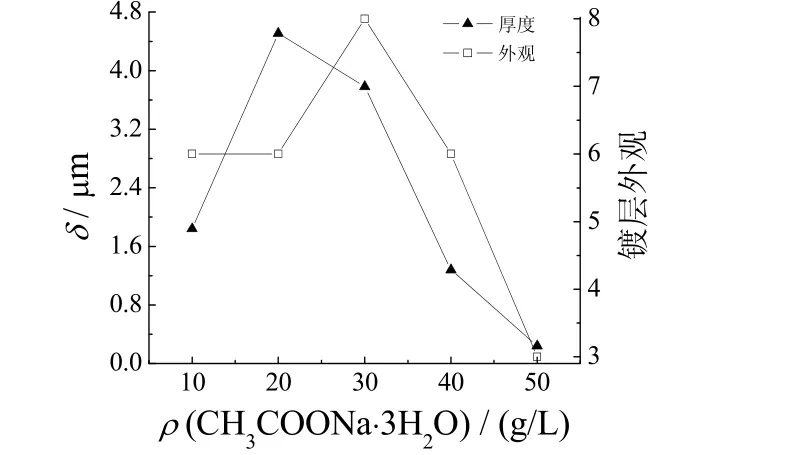

2.1.3 CH3COONa·3H2O

CH3COONa·3H2O 为三价铬镀液的辅助配位剂,图3为CH3COONa·3H2O 对镀层厚度和外观的影响。

图3 CH3COONa·3H2O 质量浓度对Cr-金刚石复合镀层厚度和外观的影响Figure 3 Effect of CH3COONa·3H2O mass concentration on thickness and appearance of Cr-diamond composite coating

从图3可知,随镀液中CH3COONa·3H2O 质量浓度不断增大,Cr-金刚石复合镀层的厚度和外观均呈先增后减的趋势。20 g/L 时,镀层厚度最大;30 g/L 时,镀层外观最好。考虑到试剂的用量和成本问题,选择镀液CH3COONa·3H2O 质量浓度为20 g/L。镀液中辅助配位剂CH3COONa·3H2O 的存在可以使主配位剂甲酸钾更稳定地发挥配位作用。在一定范围内增大CH3COONa·3H2O 的质量浓度可使镀层厚度增大、改善外观。但CH3COONa·3H2O 过量时,必然导致形成混合配位体,使配位离子更难分解得到活化配位体,导致电流效率下降,阴极极化减弱,Cr(III)的还原受阻,难以获得电镀层[12]。镀液中CH3COONa·3H2O 的质量浓度以20 g/L 为宜。

2.1.4 KCl

采用KCl 作三价铬镀液的导电盐,图4为其对Cr-金刚石复合镀层厚度和外观的影响。

图4 KCl 质量浓度对Cr-金刚石复合镀层厚度和外观的影响Figure 4 Effect of KCl mass concentration on thickness and appearance of Cr-diamond composite coating

由图4可见,随镀液中KCl 质量浓度增大,镀层厚度呈波动的无规律变化,镀层外观则先变好再稍微变差,最后基本保持不变。20 g/L 时,镀层外观最好,厚度也接近最大值。钾离子的加入可提高镀液的导电性,还可能使镀层更加细致均匀。因此,随KCl 质量浓度增大,镀层外观改善,但KCl 的作用有限,其含量达到一定值后,镀层外观基本不变。目前的理论还不足以确定导电盐对提高阴极极化的效果,KCl 质量浓度对镀层厚度的无规律影响正说明了这一点。镀液中KCl 的质量浓度选择20 g/L 为好。

2.1.5 NH4Cl

在三价铬电沉积过程中,铵离子具有特殊作用,可防止阳极表面氯气的生成,也可抑制Cr(VI)的产生,有利于得到光亮镀层[13]。图5为NH4Cl 质量浓度对Cr-金刚石复合镀层厚度和外观的影响。

图5 NH4Cl 质量浓度对Cr-金刚石复合镀层厚度和外观的影响Figure 5 Effect of NH4Cl mass concentration on thickness and appearance of Cr-diamond composite coating

从图5可知,随镀液中NH4Cl 质量浓度增大,复合镀层的厚度增大,外观改善。NH4Cl 质量浓度为60 g/L时,镀层厚度最大,外观最好;继续增大NH4Cl 的质量浓度,镀层厚度变小,外观变差。由于铵根离子具有孤对电子,可能形成有利于电子从电极表面向配位离子转移的“桥”,使电极反应的活化能显著降低,因此随NH4Cl 质量浓度增大,上述“电子桥”增多,使阴极反应速率增大,所得镀层厚度增大、外观更佳。但NH4Cl 含量过高时,铵根离子所具有的孤对电子之间会相互排斥,破坏形成的“电子桥”,导致电极反应速率下降,镀层厚度减小,外观变差。镀液中NH4Cl的适宜含量为60 g/L。

2.1.6 金刚石

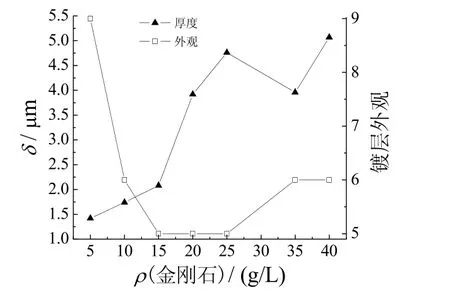

图6为镀液中金刚石含量对Cr-金刚石复合镀层厚度和外观的影响。

图6 金刚石质量浓度对Cr-金刚石复合镀层厚度和外观的影响Figure 6 Effect of diamond mass concentration on thickness and appearance of Cr-diamond composite coating

由图6可知,随镀液中金刚石质量浓度增大,镀层厚度增大,金刚石质量浓度为25 g/L 时,镀层厚度有一极大值;继续增大金刚石的质量浓度,镀层厚度先减小后增大。上述变化是由于金刚石颗粒沉积在镀层中,使成核速率和晶核数增大,随镀液中金刚石粉含量增大,阴极电流效率提高,从而使镀层厚度增大。镀层外观随金刚石粉质量浓度增大而变差,主要是由于镀层中复合的金刚石微粒增多会使镀层由光亮镜面变成雾状散射面。镀液中金刚石含量高于25 g/L 时,继续增大金刚石含量,镀层外观有所改善,这可能是由于镀液中金刚石粉微粒含量过高使镀层中金刚石的复合量反而下降。因此,镀液中金刚石粉的质量浓度以25 g/L 为宜。

2.2 性能表征

综合分析各主要组分对镀层厚度和外观的影响,得到较好的镀液配方为:CrCl3·6H2O 170 g/L,HCOOK 60 g/L,CH3COONa·3H2O 20 g/L,KCl 20 g/L,NH4Cl 60 g/L,超细金刚石25 g/L。对该配方制备的Cr-金刚石复合镀层进行以下性能表征,并与纯Cr 镀层进行对比。

2.2.1 显微硬度

对纯Cr 镀层和Cr-金刚石复合镀层的显微硬度进行检测,得到纯铬镀层、Cr-金刚石复合镀层的显微硬度分别为878.9 HV、1 292.6 HV。Cr-金刚石复合镀层的显微硬度远远高于纯铬镀层,这是由于Cr-金刚石复合镀层中金刚石的镶嵌使复合镀层硬度提高。

2.2.2 表面形貌

图7为不同镀层的SEM 照片。从图9可知,金刚石颗粒均匀镶嵌在金属铬镀层中,与金属铬发生共沉积,得到Cr-金刚石复合镀层。对比图9a和图9b可知,金刚石颗粒与金属铬的共沉积使镀层表面变得更加平整,裂纹更细小。在电沉积纯铬镀层过程中,由于铬的阴极还原伴有明显的析氢反应,阴极表面的氢未能快速逸出而渗透在铬的晶格中,使晶格间内应力上升,镀层产生裂纹。金刚石颗粒均匀分散于铬金属中时,可减少析氢并抑制镀层微裂纹的扩展,使复合镀层裂纹明显减少[11-16]。

图7 不同镀层的SEM 照片Figure 7 SEM photos of different coatings

另外,从宏观上看,纯铬镀层较光亮,Cr-金刚石复合镀层呈雾状。这可能是因为金刚石镶嵌在铬镀层中,对光线产生了漫散射,使铬-金刚石复合镀层表面不够光亮。采用称重法得到纯铬镀层厚度为5.9 μm,Cr-金刚石复合镀层厚度为6.2 μm,二者相差不大。

3 结论

(1) 电沉积制备Cr-金刚石复合镀层的较好配方为: CrCl3·6H2O 170 g/L ,HCOOK 60 g/L ,CH3COONa·3H2O 20 g/L,KCl 20 g/L,NH4Cl 60 g/L,超细金刚石25 g/L。

(2) 采用较好配方所得Cr-金刚石复合镀层的显微硬度为1 292.6 HV,远远高于纯铬镀层(878.9 HV);且金刚石颗粒均匀镶嵌于铬镀层中,复合镀层表面平整,裂纹细小。

[1]袁国民.影响活塞环复合镀铬层网纹特性的因素研究[J].内燃机与配件,2012 (1):19-22,40.

[2]郝放.活塞环铬基陶瓷复合镀[J].内燃机与配件,2010 (5):22-25.

[3]雷华山,何湘柱,舒绪刚.三价铬电沉积研究状况[J].材料导报(网络版),2008 (5):25-27.

[4]侯峰岩,胡会利,屠振密.三价铬复合镀铬的研究现状及发展[J].电镀与精饰,2012,34 (10):10-13.

[5]许中堂,张兰,马会中,等.金刚石复合镀层的研究进展[J].河南科技,2008 (8 上):60-61.

[6]张来祥,谢洪波,马学奎,等.纳米金刚石稳定水分散体系在复合电镀铬中的应用[J].电化学,2007,13 (3):288-292.

[7]谢洪波,张来祥,马学奎.纳米金刚石复合镀铬工艺及镀层性能研究[J].材料保护,2006,39 (9):31-33.

[8]何湘柱,孙锌,王永秀.Cr-Al2O3纳米复合电沉积的研究[J].表面技术,2012,41 (1):70-74.

[9]何湘柱,王永秀,孙锌.镍-金刚石复合镀工艺条件的优化[J].材料保护,2012,45 (3):37-40.

[10]何湘柱,龚竹青,蒋汉瀛.三价铬水溶液电镀非晶态铬工艺[J].中国有色金属学报,1999,9 (3):646-650.

[11]方景礼.电镀添加剂理论与应用[M].北京:国防工业出版社,2006:5-7.

[12]汪启桥,曾振欧,康振华,等.三价铬硫酸盐溶液镀硬铬的辅助配位剂研究[J].电镀与涂饰,2009,28 (5):5-8,12.

[13]胡如南,陈松祺.实用镀铬技术[M].北京:国防工业出版社,2005:262.

[14]黄辉,林志成.表面活性剂在Ni-SiC 复合电镀中的作用及机理[J].材料保护,1997,30 (1):14-16.

[15]YU X,SOMASUNDARAN P.Role of polymer conformation in interparticle-bridging dominated flocculation [J].Journal of Colloid Interface Science,1996,177 (2):283-287.

[16]李雪松,杨友,吴化.黑Cr-C 纳米复合电沉积工艺中电流密度的确定[J].电镀与环保,2007,27 (3):17-18.