氯化物体系三价铬电镀新工艺及其镀层性能

2013-06-14赖奂汶郭崇武

赖奂汶*,郭崇武

(广州超邦化工有限公司,广东 广州 510460)

三价铬电镀包括氯化物和硫酸盐体系,氯化物三价铬镀液开缸成本低,但镀层耐腐蚀性较差,一般用于中低端产品电镀装饰铬,硫酸盐三价铬镀液开缸 成本高,但镀层耐腐蚀性较好,适用于中高端产品装饰性电镀[1]。氯化物三价铬电镀比硫酸盐体系开发早,投入市场使用的工艺也较多。20 世纪70年代,英国Albright & Wilson 公司开发了Alecra-3 氯化物三价铬电镀工艺,并于1976年申请了Alecra-3000 三价铬镀铬专利[2],三价铬电镀进入了实用阶段。1979年IBM公司申请了不同体系三价铬电镀的专利[3]。1984年OMI 公司申请了有关提高氯化物三价铬镀液性能和镀液维护技术的专利[4]。Atotech 公司对以甲酸盐为配位剂的氯化物三价铬电镀进行了详细研究,提出了与Albright & Wilson 公司类似的阳极电化学行为,并于1985年申请了控制阳极气体逸出方法的专利[5]。同时,美国Harshaw公司也开发了Trichrome氯化物三价铬电镀工艺,并投入了较大规模的生产。1993年Atotech公司又申请了利用阳离子交换树脂再生三价铬镀液的专利[6]。1997年S.K.Ibrahim 等报道了氯化物三价铬镀厚铬工艺[7]。

进入21 世纪,三价铬电镀有了较快的发展,2004-2006年我国开始大规模引进和使用三价铬电镀技术。目前,氯化物三价铬镀液的开缸成本比硫酸盐体系低1 倍,且运行成本也较低,占国内大部分市场份额。生产实践表明,氯化物三价铬镀层耐腐蚀性差的问题一直比较明显,在不用保护剂处理的情况下,中性盐雾测试一般不超过72 h,有些甚至达不到48 h,更为严重的是镀层在梅雨季节容易长霉点,存在严重的质量隐患。为此,开发了Trich-6861 氯化物三价铬电镀新工艺,用自主研发的三价铬镀铬添加剂代替传统工艺中的添加剂,明显提高了镀层的耐腐蚀性。

1 工艺

1.1 工艺特点

Trich-6861 三价铬镀层为蓝白色,耐腐蚀性特别优良,沉积速率快,镀层厚度可达0.4 μm。镀液污染小,废水处理简单,处理成本较低。与传统氯化物三价铬镀铬工艺相比,本工艺的电流密度上限较低,电流过大时高电流密度区镀层有时出现发雾现象。

1.2 工艺参数与操作条件

1.2.1 Trich-6861 镀液组成和消耗量

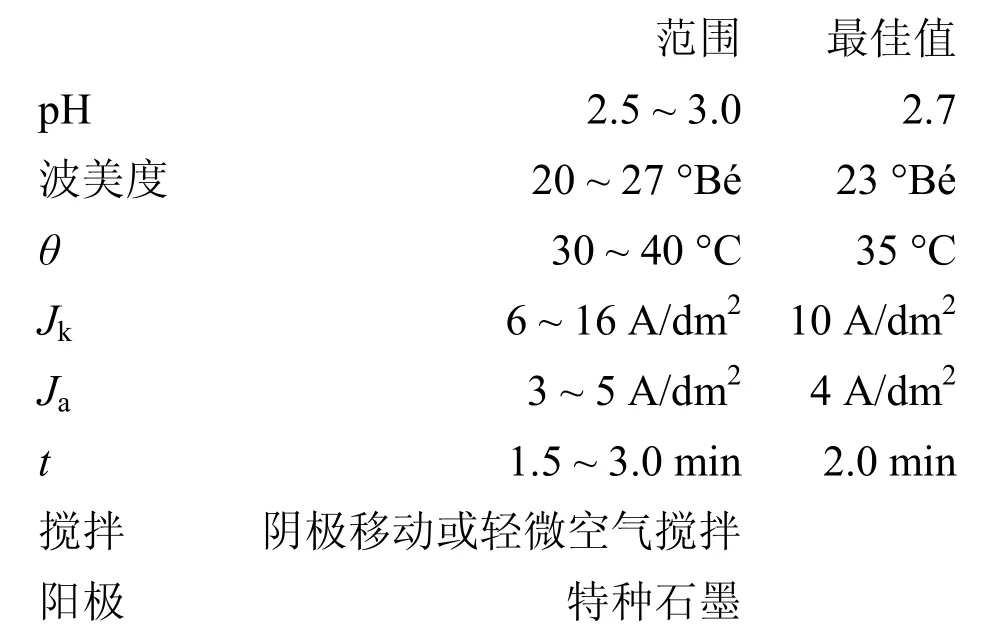

1.2.2 Trich-6861 工艺条件

1.3 镀液的配制

(1) 注入2/3 规定体积的纯水于镀槽中,加入Trich-6863 配位剂。

(2) 在不断搅拌下缓慢加入Trich-6861 开缸盐使其溶解。

(3) 将镀液加热至55 °C 左右,保温3 h 以上,使配位剂与三价铬离子生成配合物。

(4) 加入Trich-6864 稳定剂和Trich-6865 湿润剂。

(5) 用质量分数为30%~36%的盐酸或质量分数为25%的氨水调节镀液pH 至2.7 左右。

(6) 注入纯水至规定体积,自然降温至35 °C。

(7) 在10 A/dm2下电解1 h 左右,试镀。

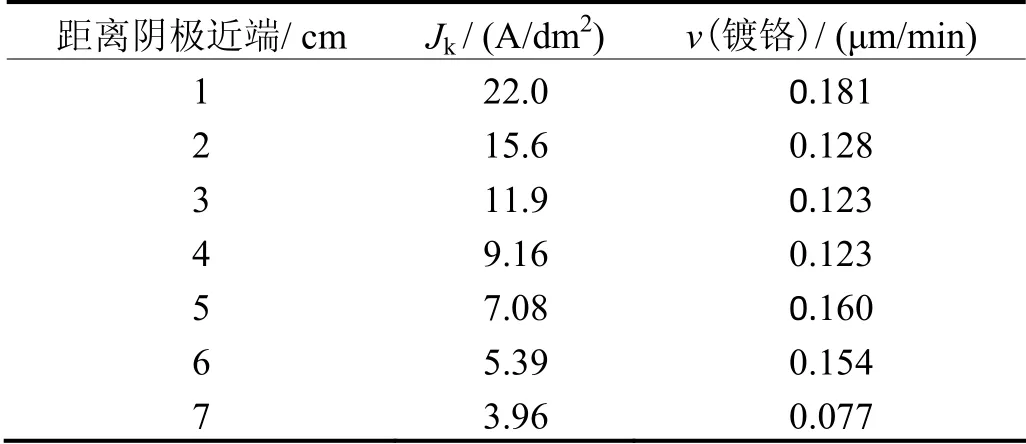

1.4 镀铬沉积速率

采用赫尔槽试验,镀液体积为267 mL,在5.4 A电流下施镀3 min,镀液起始温度为32 °C,电镀结束时镀液升温至38 °C。随后用水冷却镀液至32 °C,再镀下一个试片。按工艺补加各种材料,连续镀30 个试片。用武汉材料保护研究所生产的DJH-D 电解测厚仪测定镀铬层厚度,取平均值并计算镀铬速率,结果列于表1。表中还给出了按Watson 方法计算的试片上各对应点的电流密度[8],根据这些数据确定Trich-6861工艺中阴极电流密度为6~16 A/dm2。只需按工艺要求进行正确维护,镀速基本稳定在0.077~0.181 μm/min。

表1 Trich-6861 电镀工艺的沉积速率Table 1 Chromium deposition rate of Trich-6861 plating process

2 镀液的维护

2.1 Trich-6863 配位剂

按工艺要求补加Trich-6863 配位剂,用于与镀液中的三价铬离子配位。配位剂不足时,赫尔槽试片低电流密度区镀层发雾,甚至出现条纹;配位剂过量则镀铬速率下降,镀液的覆盖能力变差。

2.2 Trich-6864 稳定剂

Trich-6864 稳定剂具有促进金属铬晶核形成的作用。按本工艺添加稳定剂可提高镀铬速率。其添加量不足,则镀铬速率下降,赫尔槽试片低电流密度区镀层出现条纹;添加过量将导致阴极极化作用过大,镀铬速率下降。

2.3 Trich-6865 湿润剂

按工艺补加Trich-6865 湿润剂,可降低镀液的表面张力,避免镀层产生针孔。该湿润剂还有促进铬沉积的作用,补加量不足时沉积速率下降,赫尔槽试片低电流密度区镀层出现条纹,补加过量则镀液覆盖能力略有下降。该湿润剂的分解产物积累到一定量时,对镀液的覆盖能力将产生不良影响,需加1 g/L 活性炭处理,过滤镀液并清洗滤芯后向镀液中补加湿润剂2 mL/L、稳定剂0.5 mL/L,试镀。

2.4 Trich-6862 补充盐

Trich-6862 补充盐含有三价铬盐,按工艺要求和三价铬的分析数据补加。每补加6.7 g/L 补充盐,三价铬离子增加1 g/L,同时需补加Trich-6863 配位剂2.8 mL/L。补充盐添加量偏低时,镀铬速率下降,添加过量则无明显影响。

2.5 Trich-6866 导电盐

按工艺要求和硼酸的分析数据补加Trich-6866 导电盐,可提高镀液的导电性和pH 稳定性。向镀液中补加导电盐2.5 g/L,提供硼酸1 g/L。

2.6 镀液的pH

控制镀液pH为2.5~3.0,在阴极电流密度为10 A/dm2的条件下操作,镀液pH 基本保持不变。pH 低于工艺下限,则铬的沉积速率下降,需加氨水提高pH。pH高于上限,三价铬离子能够生成羟桥式聚合物[9],导致镀铬速率下降,需加盐酸酸化镀液,调节pH 为2,2 h后再加氨水升高pH 至工艺范围内试镀,测试镀铬速率。

2.7 操作温度

控制镀液温度在30~40 °C。温度偏低时,镀铬速率下降,温度过低将导致硼酸等成分从镀液中析出。随温度升高,镀铬速率加快,但温度过高时,低电流密度区镀层粗糙,甚至为灰黑色。在35 °C 下操作,镀铬速率较适宜,镀层质量也较好,若对镀铬速率要求不高,可在30~35 °C 操作,此时镀液稳定性较好。

3 镀层性能

对ABS 塑料件镀铜再镀镍,随后在Trich-6861 镀液中电镀3 min,得到约0.4 μm 厚的镀铬层。纯水清洗,70~80 °C 下烘干30 min 以上,分别进行以下测试。

3.1 中性盐雾试验

按照GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》进行中性盐雾测试120 h,镀铬层无可见的变化,测试至168 h 时,镀层出现少量白色斑点。由此可见,本工艺三价铬镀层的中性盐雾测试结果远远高于目前72 h 的行业要求。

3.2 恒定湿热试验

按照GB/T 2423.3-1993《电工电子产品基本环境试验规程 试验Ca:恒定湿热试验方法》,在40 °C 和相对湿度为93%的条件下试验168 h,镀铬层无可见的变化,满足目前行业要求。

3.3 冷热冲击试验

按照GB/T 2423.22-2002《电工电子产品环境试验 第2 部分:试验方法 试验N:温度变化》,由常温到-20 °C 环境下保持30 min,在2~3 min 内切换到71 °C环境并保持30 min,再放置于常温下。如此循环5 次,镀层未出现脱皮、起泡和裂纹,符合标准要求。

3.4 人造汗液试验

用人造汗液将软布浸湿,再用该软布摩擦镀件表面2 min,摩擦220 次,恢复120 min 后观察,镀铬层无可见的变化,满足顾客要求。

3.5 抗化学污染试验

分别将护手霜、防晒液、唇膏、妆底霜、驱虫液和烹饪油涂覆在样品表面镀铬层上,在室温下存放24 h,使用干燥的棉布擦去多余的化学品3 次,然后进行以下操作。

(1) 使用干燥棉布擦拭样品30 s。

(2) 使用水浸湿的棉布擦拭样品30 s。

(3) 使用浸湿了稀释后的餐具洗涤液的棉布擦拭样品30 s。

(4) 使用异丙醇浸湿的棉布擦拭样品30 s。

经过上述测试,镀层无可见的变化,抗化学污染试验合格。

4 结语

Trich-6861 三价铬电镀新工艺通过改进配方,克服了氯化物体系三价铬镀层耐腐蚀性差的缺点,与传统工艺相比,能通过的中性盐雾测试时间从48~72 h 提高到120 h 以上。生产实践表明,本工艺镀层性能优良,镀液稳定,操作简单,便于维护,顾客满意度较高。

[1]郭崇武,赖奂汶.新型硫酸盐三价铬镀铬液和镀层性能的研究[J].电镀与精饰,2012,34 (1):9-12.

[2]GYLLENSPETZ J,RENTON S.Trivalent chromium electroplating baths and electroplating therefrom:US,3954574 [P].1976-05-04.

[3]BARCLAY D J,MORGAN W M.Method and composition for electroplating chromium and its alloys and the method of manufacture of the composition:US,4141803 [P].1979-02-27.

[4]TOMASZEWSKL T W.Trivalent chromium electrolyte and process employing reducing agents:US,4477315 [P].1984-10-16.

[5]SEYB E J JR,BROWN L A.Control of anode gas evolution in trivalent chromium plating bath:US,4543167 [P].1985-09-24.

[6]REYNOLDS B D.Apparatus and process to regenerate a trivalent chromium bath:US,5269905 [P].1993-12-14.

[7]IBRAHIM S K,WATSON A,GAWNE D T.The role of formic acid and methanol on speciation rate and quality in the electrodeposition of chromium from trivalent electrolytes [J].Transactions of the Institute of Metal Finishing,1997,75 (5):181-188.

[8]曾华梁,吴仲达,陈钧武,等.电镀工艺手册[M].北京:机械工业出版社,1989:821-823.

[9]李国华,赖奂汶,黄清安.三价铬镀液中配体的作用[J].材料保护,2005,38 (12):44-46.