基于TMS320F2812的编码器电子学设计与实现

2013-06-13李长春谭广通

李长春 谭广通 李 霁

(91245部队,辽宁葫芦岛 125001)

1 引言

编码器系统又可称为测角系统,有光学度盘式、光电绝对式、光电增量式、电感式四种形式。我们应用的是绝对式光电轴角编码器。绝对式光电轴角编码器是一种高分辨率数字式测角元件,它可以将轴的角度位置以一组特定的数字代码实时输出,其代码只与轴的位置有关,即使在断电状态下旋转任意角度也不影响通电后所获代码的正确性。它由光学机械系统和电路系统组成。光学机械系统包括:机械主体、码盘、光源、狭缝和光电接收器。码盘采用矩阵式,空心轴,体积较小、结构紧凑。电路系统包括:电源、光电信号放大电路、模数转换电路、微处理器电路、接口电路、软件等。新型编码器电路采用TMS320F2812为核心,编码器模拟信号的采集全部采用A/D转换器,编码器分辨力到24位,电路结构简单,可靠性高。

2 编码器工作原理简述

本文中编码器采用矩阵式整装结构,空心轴,体积小、结构紧凑。其中码盘直接安装在轴头上,整周有两个精码读数头和四个粗码读数头,狭缝采用整盘一体化设计。其中两个精码读数头对径放置,各自给出四路位相依次相差90°的信号,同名信号做对径相加,可以消除由码盘偏心带来的误差。1-12位由粗码读数头读出,四个粗码读数头整周均布,1-12位码制为距阵码。

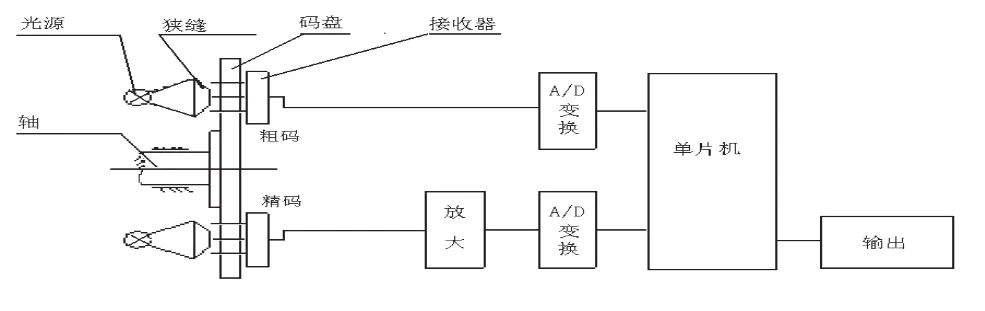

图1为编码器原理方框图,由光源发出的光线射过码盘和狭缝。当码盘与狭缝产生相对运动时,将射过的光线切割成强弱变化的光信号,经光电接收器转换成电信号。这些电信号包含了转动轴与不动基础间的相对角度位移信息,这些信号分为精码、中精码、和粗码信号等。

精码信号经差分放大、A/D变换器转换成数字量信号,经由微处理器细分。中精码和粗码直接进入A/D转换器,单片机将其数字量解码。计算机软件按程序进行采样、细分、译码、校正、对径相加、平均处理,得到24位分辨率的角度代码。以自然二进制码形式由串行端口输出。

图1 编码器原理方框图

3 新型编码器电子学设计方案

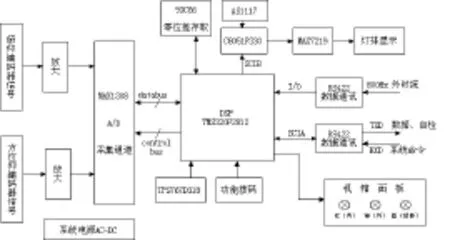

为克服传统的电路处理方案存在的弊端,本文中设计具有小型化、智能化、简单化的新型电路处理方案,电子学设计方案原理图如图2所示。

图2 方案原理图

该系统的技术特点如下:

3.1 高速数据处理平台

(a)系统采用高速信号处理器TMS320F2812为处理内核,保证了信号处理的实时性,编码器数据处理时间约为50us;

(b)能够进行大量的数据处理工作,如信号幅值的检测,码道的检查,进位错误检查等;

(c)能够与PC机进行快速的数据交换。

3.2 编码器自维护功能

(a)所有原始信号全部经过A/D转换,由软件调整精码信号的放大参数、幅值参数,粗码信号的鉴幅电平,实现信号的自动调整;

(b)便于日后的维护,方便用户定期对编码器进行自维护工作。

3.3 智能化的自检方式

(a)编码器工作过程中,能实时检测编码器进位的正确与否,发现错误能报警并通知主控计算机;

(b)主控计算机通过信道检查指令能够在线检查编码器各路信号是否满足要求,如发现故障,能及时报警,并定位故障点,实现编码器故障诊断的智能化;

(c)能够监测系统提供的外时统工作是否正常,出错时能通知系统 故障状态。

3.4 简单的设计和操作方式

(a)电路设计简单:去掉电位器调整及粗码信号的比较鉴幅环节,与传统的处理电路相比,大约减少70%的分立元件,系统的集成度大大提高;

(b)主控计算机能够通过命令实现对编码器的置数、清零、信道检查、故障侦测。

4 设计方案关键技术实现

4.1 全A/D化数据采集平台的建立

该方案中,粗码、精码信号,放大后直接由TMS320F2812(DSP)控制高速A/D转换器采集信号,对于保证精码信号幅值的对称性、粗码信号的数字化都由软件来控制完成,简化了电路的设计,分立元件少了,系统的集成度提高了。另外所有信号的数据状态全部采集并保存,便于对信号的检测,检查和计算。

高速的数据处理器TMS320F2812,速度可达150MIPS。A/D转换器MAX1308八个通道的数据转换完成时间为1.98μs。对于高低、方位两个编码器共需要40路A/D转换器,实测采集数据的时间小于40μs,再加上数据处理的时间,总共系统数据稳定时间小于50μs,满足800Hz的采样频率。系统的快速响应为大量的数据处理提供了良好的硬件支持。

图3 全A/D化数据采集平台

4.2 信号参数的自动计算与调节

对于粗码信号,我们需要知道粗码信号的最大值和最小值,以决定信号的鉴幅电平值,以保证粗码信号数字化后占空比为1:1。如图4所示。

图4 粗码鉴幅电平

根据码盘设计,通常我们取粗码峰峰值的三分之一作为粗码的鉴幅电平(如图4中横线的指示位置),若粗码电平的最大值用Max表示,粗码电平的最小值用Min表示,则粗码鉴幅电平参数VS的计算公式如下:

对于精码信号,它放大后接近于正弦曲线,要保证细分的正确性和精度,要求相位互差90°的两路信号要完全正交。从编码器输出的精码信号相位相差接近于90°,要保证电子学细分正交性的要求,就要求信号幅值一致,直流电平一致。由于信号没有经过电位器的调整,放大后各路精码信号飞幅值和直流电平均不一致,因此,我们需要计算精码信号的软件放大倍数和直流电平两个参数,以便信号通过软件放大器放大后达到正交性的要求。如图5所示:

图5 精码信号软件放大示意图

若精码信号电平的最大值用Max表示,最小值用Min,信号放大后信号的峰峰值用Vout表示,则精码信号的软件放大倍数Kamp和直流电平VR计算公式如下:

4.3 信道自动检查

以往的编码器出现错码时,需要通过灯排,查看编码器错误的位置和大致的错误点,再通过示波器查看各路信号的幅值是否符合要求。不符合时,需要通过电位器调节或更换损坏的光电元器件,检查过程麻烦、费时。

新方案的信道检查功能,能快速的检测各路信号是否满足幅值要求,不满足要求的能报警并通知系统具体的出错位置。

对于粗码信号,主要检查是否有高低电平的变化。对于精码信号可通过比较精码信号的A/D量,判断五种幅值标准是否满足要求,这五种标准如图6所示:

图6 精码信号幅值检测标准

五种检测项目要求如下:(a)、峰值幅值小于等于98%;(b)、峰值幅值大于等于75%;(c)、谷值幅值大于等于2%;(d)、谷值幅值小于等于25%;(e)、幅值误差小于10%。

4.4 编码连续性的实时性检查

编码正确是保证整个系统正常工作的基本功能,编码正确更直接一点讲,就是没有跳码。一旦有跳码,伺服系统和其他系统都将失控,甚至整个系统瘫痪。

为此,编码器信号处理系统加入了实时进位检查功能,能够实时检测编码器编码的正确与否,发现错误时,及时报警并通知上位机系统,以便于上位机能够及时采取措施,避免由于失控造成大的损失。

图7 外推公式原理图

如图7所示:采用抛物线拟合算法,通过等时间采样连续的三个位置点来推出未来位置点的位置,如果未来点的位置偏差在规定的误差范围内,就判定编码连续,否者报警同时通知上位机系统,其外推公式为

5 结束语

编码器模拟信号全部经过A/D量化,有力于对信号的变化进行监测,并配和TMS320F2812的高速处理速度可提高编码器数据输出的实时性,配合软件的算法,可实现信号的故障诊断,信号的自动调节功能,提高了编码器的智能化,另外处理电路简单,系统的故障节点少,提高了编码器的可靠性。

[1]尹勇,欧光军,关荣锋.DSP 集成开发环境CCS开发指南[M].北京:北京航空航天大学出版社,2003.

[2]王丽萍,苏建,吴晓.基于DSP 的H.264 算法的优化与实现[J].微计算机信息,2007(23):8-2.

[3]董莉莉, 熊经武.光电轴角编码器的发展动态[J].光学精密工程, 2000, 8(2): 198-202.

[4]赵柱, 续志军, 王显军.基于运动控制技术的编码器自动监测系统[J].中国光学与应用光学, 2009,2(2):134-139.

[5]LU X D, TRUMPER D L.Self-calibration of onaxisrotary encoders[J].Annals of the CIRP, 2007,56(1):499-504.

[6]KAO CH F, LU M H.Optical encoder based on the fractional Talbot effect[J].Optics Communications, 2005,250: 16–23.